Réparation de barre de commutateur

La plupart des problèmes liés aux barres de commutateur ne sont pas des “ problèmes de balais ” ni des “ problèmes de surface ”. Une fois qu'une barre s'est déplacée, fissurée ou a perdu son support, vous avez le choix entre effectuer une véritable réparation structurelle, remplacer le commutateur ou accepter des pannes répétées. Tout le reste n'est qu'un moyen de gagner du temps.

Table des matières

Pourquoi la réparation des barres de commutateur est rarement purement esthétique

De nombreux documents en ligne traitent le travail sur les commutateurs comme un simple ponçage, un lissage et un décapage, comme si la bague en cuivre était une pièce homogène. En réalité, vous avez affaire à des barres individuelles, chacune avec son propre support mécanique, son isolant et son raccordement à la colonne montante. Lorsqu'une de ces barres présente un défaut, la finition de surface n'est que le symptôme visible.

Les guides spécialisés dans l'entretien des surfaces l'admettent discrètement. Les notes de service de Morgan, par exemple, indiquent que si les barres bougent dans des conditions normales d'utilisation, l'unité doit être envoyée à un réparateur pour le remplacement des barres ou un nouveau traitement avant tout travail de surface. Les recommandations de l'AESA concernant les barres desserrées vont dans le même sens : resserrer ou retravailler les cales sans s'attaquer au support réel des barres n'est pas une solution à long terme.

Ainsi, lorsque vous pensez “ réparation de barre ”, comprenez plutôt “ reconstruction locale du circuit mécanique et électrique de ce segment ”, et non “ nettoyage dans le tour ”. Ce simple changement fait que votre travail dépasse le cadre de la plupart des pages de conseils génériques.

Triage rapide : travail en surface ou travail sur barres structurelles

Vous savez déjà comment vérifier le faux-rond et le contact des balais. Au lieu de vous l'expliquer à nouveau, considérez le triage comme trois questions directes.

Première question : le commutateur conserve-t-il sa forme lorsque vous le frottez légèrement ? Un ensemble de barres stable et bien collé s'usinera proprement et restera rond ; un commutateur dont les barres sont lâches aura tendance à rebondir de manière subtile, laissant des traces, des méplats locaux ou une sensation de “ planche à laver ” que vos doigts remarqueront avant vos jauges. Les documents d'entretien des surfaces décrivent indirectement ce phénomène comme le point où le dressage cesse d'améliorer les conditions de fonctionnement.

Deuxième question : les symptômes sont-ils liés à une seule barre, à un groupe de barres ou à l'ensemble de l'anneau ? Une seule barre sombre, une barre présentant des traces répétées de brûlure de balais ou une barre qui continue à développer un mica élevé signale généralement un problème mécanique local ou un problème au niveau des joints brasés. Les rainures larges ou les filetages sur plusieurs barres sont plus souvent liés à la qualité des balais, à l'environnement ou aux conditions générales de commutation. Les notes de réparation de l'industrie classent les rainures, les stries et les filetages exactement de cette manière.

Troisième question : à quelle distance vous trouvez-vous du diamètre minimum et de la profondeur minimale de contre-dépouille ? Les références OEM et de maintenance imposent des limites strictes quant à la profondeur de rectification possible avant que le commutateur ne soit plus utilisable. Si vous êtes déjà proche de cette limite, toute réparation de barre nécessitant une nouvelle rectification revient en réalité à prendre une décision de remplacement déguisée.

Si les trois réponses sont “ pas mal ”, vous avez probablement un travail superficiel. Si l'une d'entre elles pose problème, vous effectuez une réparation de barre de commutateur au sens strict.

Lire l'indicateur de dégâts au lieu de simplement regarder la couleur

Le cuivre raconte une histoire, mais seulement si vous savez lire au-delà des apparences.

Une barre sombre qui reste lisse et alignée avec les barres voisines provient souvent d'une distribution de courant légèrement différente, parfois due à des déséquilibres mineurs dans l'enroulement ou à la position du porte-balais. Il ne s'agit généralement pas d'un cas de réparation de barre. Une barre sombre présentant des piqûres localisées, du métal surélevé au niveau du bord avant ou arrière, ou une accumulation récurrente de carbone après un skim est différente ; cela suggère un échauffement localisé et un arc électrique, ce qui est généralement dû à une barre desserrée, une mauvaise connexion de la montée ou des brins cassés dans cette bobine.

Les fissures longitudinales le long de la barre, en particulier près de la colonne montante, suggèrent un cycle thermique ainsi qu'une contrainte mécanique provenant du raccordement de la colonne montante. Sur les machines plus anciennes équipées de colonnes montantes brasées à l'argent, cela peut être le premier indice d'une fatigue du raccord ou d'une surchauffe du cuivre lors de réparations antérieures.

Si vous constatez un changement brusque dans la hauteur des barres, même de quelques centièmes de millimètre, soyez vigilant. Les barres desserrées ont tendance à “ se redresser ” légèrement sous la charge, puis à se tasser une fois refroidies. Les PDF relatifs à l'entretien des surfaces indiquent que tout mouvement ou déformation des barres dans des conditions normales d'utilisation doit entraîner le remplacement ou le réassaisonnement du commutateur, et pas seulement un ponçage.

En revanche, les rainures et les filetages sur plusieurs barres sont souvent dus à la qualité des balais, à l'humidité ou à la contamination plutôt qu'à la structure des barres. Les bons guides de réparation des moteurs à courant continu traitent ces problèmes comme des problèmes superficiels qui peuvent être corrigés par usinage et nettoyage, à condition que le commutateur sous-jacent soit encore solide.

Donc : un problème récurrent sur une barre vous indique qu'une réparation structurelle est nécessaire. Des motifs uniformes sur l'ensemble du ring signifient généralement que les conditions ou le choix de la brosse sont en cause.

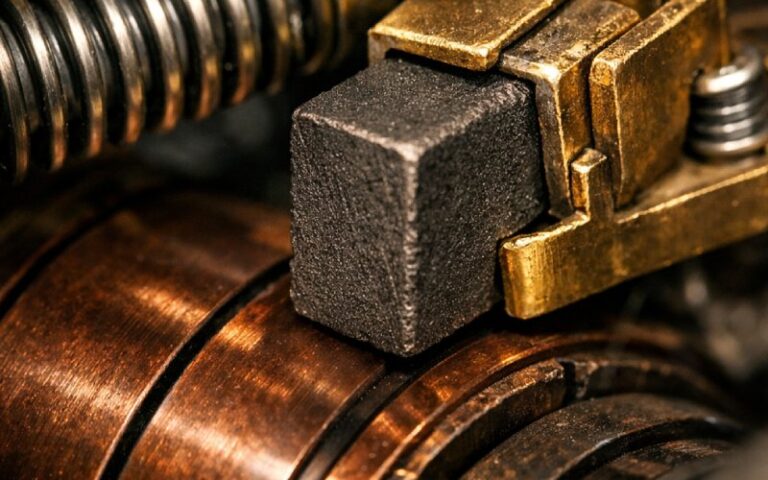

Anatomie d'une véritable réparation de barre de commutateur

Les instructions en ligne ont tendance à passer directement aux étapes. Dans le magasin, le travail ressemble davantage à une négociation avec le matériel.

Vous commencez par consigner l'état “ tel quel ”. Lectures du comparateur à cadran sur le diamètre et le faux-rond à plusieurs positions axiales, résultats du test flash barre à barre, résistance d'isolement et photos des traces de balais sous charge normale. Il ne s'agit pas de paperasserie pour la paperasserie. Cela permet de définir le degré de distorsion que vous pouvez ajouter avec votre réparation avant que le client ne commence à le ressentir.

Une fois que l'armature est dans le tour et soutenue de manière à fonctionner dans la machine, vous effectuez un léger surfaçage, juste assez pour révéler ce que le cuivre veut montrer. Si le commutateur s'usine proprement et reste rond, vous disposez d'une base stable pour le travail de la barre. Sinon, vous êtes à la limite de ce que l'on peut honnêtement qualifier de “ réparation ”.

Pour une seule barre endommagée, les références classiques de GE et d'autres décrivent un processus simple mais délicat : l'ancien segment est retiré, conservé comme modèle, et un nouveau segment est usiné à partir de cuivre massif, car les segments ne sont pas interchangeables entre les commutateurs. La nouvelle barre doit correspondre non seulement à la largeur et à la hauteur, mais aussi à la courbure et à la conicité exactes de l'anneau existant, sinon votre raclage sacrifiera beaucoup plus de cuivre que nécessaire.

Pour retirer la barre, il faut généralement couper le joint de la colonne montante, séparer proprement les bobines et extraire la barre sans rayer le mica des éléments voisins. C'est là que la logique imparfaite entre en jeu : il faut parfois causer un peu plus de dégâts pour éviter d'en causer beaucoup plus. Il semble incorrect de creuser dans une bonne isolation à côté de la barre défectueuse, mais si cela permet de libérer le segment sans le forcer, vous pouvez préserver le support mécanique là où cela compte.

Une fois la nouvelle barre installée, elle doit être verrouillée mécaniquement avant de pouvoir se fier aux joints brasés ou soudés. Cela peut impliquer de repositionner les cales, de réinstaller les pièces de remplissage ou de renouveler le composé du commutateur derrière la barre, selon la conception. Ce n'est que lorsque la barre est mécaniquement solide que vous pouvez rétablir le circuit électrique en brasant ou en soudant la colonne montante et en reconnectant les fils de la bobine. Les ateliers de réparation haut de gamme traitent ce brasage comme un joint critique, avec une température et une trempe contrôlées, car la surchauffe modifie la dureté du cuivre et peut déformer les barres voisines.

Enfin, vous effectuez à nouveau un surfaçage, un chanfreinage et un polissage. Mais cette fois, le surfaçage est minime, presque une finition, car vous avez déjà adapté la barre à l'anneau existant. Si vous devez effectuer un surfaçage important pour que la nouvelle barre s'intègre bien, c'est que le gabarit était incorrect ou que le commutateur était déjà trop usé.

Quand arrêter d'économiser les barres et remplacer le commutateur

Il arrive un moment où “ réparer la barre ” revient simplement à “ retarder son remplacement ”. Ce moment n'est pas le même pour toutes les centrales, mais il existe certains indicateurs pratiques.

Le diamètre minimum est une évidence. Les consignes d'entretien des moteurs à courant continu indiquent généralement que le commutateur ne peut être rectifié que jusqu'à un diamètre spécifié par le fabricant, et qu'une remise à neuf normale consomme déjà une partie de cette marge. Si votre plan de réparation nécessite une autre rectification importante, vous échangez la durée de vie du cuivre contre une disponibilité à court terme, et vous devez le dire clairement.

Une usure importante et des resurfaçages répétés qui continuent à donner une mauvaise commutation sont un autre indicateur. Les guides de régénération des entreprises de réparation de moteurs sont clairs : lorsque l'usure est trop importante, la solution appropriée consiste à remplacer le commutateur, ce qui implique généralement de retirer le rotor et de l'envoyer pour une révision complète. Essayer de reconstruire plusieurs barres sur une coque très usée tend à produire une géométrie compromise, des vibrations élevées et davantage de problèmes de balais par la suite.

Un mouvement persistant de la barre, même après un nouveau calage ou un nouveau scellement, indique également qu'un remplacement est nécessaire. Si le bloc de la barre a perdu sa compression interne ou si les anneaux de la coque sont desserrés, chaque cycle thermique annulera votre travail minutieux. Vous réussirez peut-être un test, mais vous aurez rarement une année supplémentaire de service.

La présence de plusieurs barres brûlées, en particulier celles adjacentes sur le même groupe de bobines, peut indiquer un problème plus profond au niveau du bobinage plutôt qu'un simple dommage localisé sur les barres. À ce stade, vous êtes déjà à mi-chemin d'un problème de rebobinage. Construire de nouvelles barres sur un bobinage qui est sur le point de tomber en panne est une perte de temps et d'énergie.

Vous n'avez pas besoin d'une logique parfaite ici. Vous avez juste besoin d'un seuil que vous respecterez réellement.

Sous-coupe, bords et nettoyage : les subtilités de la réparation des barres

Après toute réparation et ponçage de la barre, vous devez encore préparer la surface de travail, sinon votre beau travail structurel sera recouvert de poussière de ponçage en quelques semaines.

La profondeur de rainurage entre les barres est généralement comprise entre 0,5 et 1 mm pour de nombreuses machines industrielles à courant continu, ce qui est suffisant pour maintenir le mica sous la surface de glissement, mais pas trop profond pour que les balais ne tombent pas dans les rainures. Les articles consacrés à la réparation qui décrivent la régénération des commutateurs mentionnent souvent cette plage de profondeur après usinage. Le chiffre exact dépend du fabricant d'équipement d'origine, et vous savez déjà qu'il faut vérifier cela, nous pouvons donc passer directement à ce qui est souvent négligé.

Tout d'abord, les bords. Après le sous-découpage, les bords supérieurs des barres doivent être légèrement chanfreinés afin que les balais voient une transition arrondie plutôt qu'un angle vif qui arrache le film. Les guides pratiques sur les problèmes liés aux moteurs à courant continu mentionnent le chanfreinage des bords des barres ainsi que le sous-découpage comme une étape standard pour réduire les arcs électriques et l'usure des balais.

Deuxièmement, les bavures et la poussière de cuivre. Même un outil manipulé sans précaution peut étaler du cuivre sur une fente et relier partiellement les barres adjacentes. Ce pontage peut ne pas apparaître lors d'un test à froid avec un ohmmètre, mais il aura une importance sous charge. La découpe n'est donc pas terminée tant que vous n'avez pas nettoyé, inspecté et testé l'isolation entre les barres, et pas seulement découpé la fente.

Troisièmement, nettoyez en profondeur entre les barres. Au fil du temps, la poussière de carbone s'accumule dans la rainure et peut créer un chemin conducteur. Certaines notes d'entretien suggèrent de nettoyer la zone de la rainure à l'aide d'air comprimé pendant que le commutateur tourne, parfois après avoir délogé mécaniquement les dépôts tenaces. C'est le genre de petite étape qui change radicalement la durée de vie de votre réparation, même si elle n'apparaît jamais sur une facture.

Planification pratique des réparations : défauts vs étendue typique des réparations

Pour rester concret, voici un tableau de référence compact que vous pouvez adapter à vos consignes de travail. Il ne s'agit pas d'une norme, mais simplement d'un résumé de ce que de nombreux ateliers pratiquent déjà, énoncé sans détours.

| Modèle de défaut observé | Groupe de causes profondes probables | Portée de la réparation qui résout généralement le problème une fois pour toutes | Ce que les gens essaient à la place | Résultat typique du raccourci |

| Une seule barre brûlée, le reste du commutateur est acceptable. | Barre desserrée, joint de montée défectueux, isolation endommagée localement | Remplacer le segment de barre, renouveler le joint de rehausse, finir le lissage | Écrémeuse lourde et dénoyauteur uniquement | La barre brûlée revient, l'usure des brosses augmente |

| Deux barres sombres adjacentes sur le même groupe de bobines | Problème d'enroulement ou de joint, dommages possibles aux brins de la bobine | Inspection des segments et des joints, section de rembobinage possible | Pression supplémentaire de la brosse, nettoyage, écumage minimal | La chaleur persiste, défaillance éventuelle du bobinage |

| Répétition du mica haut sur la même barre après les skims | Mouvement de la barre, faible soutien mécanique | Démonter et reconstruire le support de barre ou remplacer le commutateur | Sous-coupe plus profonde uniquement sur cette barre | Fissuration des bords des fentes, arcs électriques locaux, perte de cuivre accrue |

| Rainurage large sur plusieurs barres | Mauvaise qualité de brosse, contamination, problèmes d'humidité | Correction du grain de la brosse, nettoyage, ébarbage, contre-dépouille, chanfreinage | Modification de la pression de la brosse uniquement | Le rainurage ralentit brièvement, puis reprend. |

| Étape localisée dans la hauteur de la barre, visible au toucher | Levée partielle de la barre, composé dégradé derrière la barre | Ouvrir, restaurer le bloc mécanique, éventuellement remplacer la barre | Lancement agressif de pierres pour “ harmoniser le pas ” | Contrainte cachée, propagation des fissures, plaintes liées aux vibrations |

| Plusieurs montants fissurés, mais surfaces correctes | Articulations fatiguées, cycles thermiques, anciennes pratiques de réparation | Renouvellement systématique des articulations, éventuellement nouveau commutateur | Réparation des joints individuels lorsqu'ils sont défectueux | Pannes récurrentes, résultats de tests incohérents |

Ce type de tableau ne vise pas à remplacer l'expérience. Il établit simplement un lien entre ce que vous voyez et l'ampleur des réparations que vous prévoyez, afin que vous ne prétendiez pas qu'un problème au niveau de la barre est une tâche superficielle.

Contrôle des processus et documentation qui facilitent réellement la prochaine réparation

La documentation est souvent considérée comme une simple formalité. Dans le cas de la réparation d'une barre de commutateur, elle s'apparente davantage à un outil de diagnostic qui arrive trop tard.

Si vous enregistrez le diamètre “ tel quel ”, la largeur minimale de la barre, la profondeur de la contre-dépouille, l'état du mica et les mesures entre les barres avant de toucher quoi que ce soit, vous construisez un récit qui dépasse le cadre de cette tâche. Lorsque le même moteur revient deux ans plus tard avec de nouveaux dommages sur les barres, ces chiffres vous indiquent si la géométrie a dérivé, si les remplacements de barres précédents ont concentré les contraintes ou si les conditions de fonctionnement ont changé.

Il est également utile de noter les conditions environnementales : humidité dans la salle des machines, profil de charge, fréquence de démarrage. Les documents de maintenance rappellent régulièrement aux lecteurs que le film à la surface du commutateur dépend fortement de l'humidité et des conditions de fonctionnement. Si vous constatez régulièrement des filetages dans un environnement sec, ce n'est pas une coïncidence, et cela peut vous inciter à choisir un autre type de balais ou à modifier le boîtier, et pas seulement à augmenter l'usinage.

Pour les réparations de barres, joignez un croquis ou une série de photos des segments remplacés, des joints et de l'empilement d'isolants. Les plans génériques conformes à l'exécution montrent rarement les modifications apportées sur le terrain, alors que ces modifications sont importantes lorsqu'il s'agit de comprendre pourquoi seules certaines barres continuent de présenter des défaillances.

Les raccourcis des petits commerces méritent d'être remis en question

Il existe des habitudes qui persistent principalement parce qu'elles fonctionnent juste assez longtemps pour sembler acceptables.

Le limage manuel des barres, sans véritable contrôle du profil, semble souvent intéressant pour les petits outils et les travaux peu coûteux. Il permet d'éliminer les points hauts locaux. Il crée également des sections plates, une charge inégale de la brosse et des débris dans la contre-dépouille que personne n'a le temps de nettoyer correctement. Le coût se fait sentir plus tard, sous forme de bruit, de vibrations et d'usure de la brosse.

Remplir les contre-dépouilles endommagées avec n'importe quel composé isolant disponible, au lieu d'utiliser le système de mica d'origine, peut empêcher deux barres de court-circuiter aujourd'hui. Cela peut également modifier le comportement thermique et la rigidité mécanique de cette zone. Au fil du temps, le segment anormal peut fonctionner différemment sous l'effet de la température, se soulever ou se fissurer tandis que ses voisins restent stables.

L'utilisation de cuivre “ similaire ” provenant de déchets pour fabriquer de nouvelles barres, sans faire correspondre la conductivité et la dureté aux segments existants, entraîne un comportement mixte sous charge et des taux d'usure différents sous les balais. Sur une machine à faible puissance, cela peut passer inaperçu. Sur un entraînement industriel à courant élevé, les différences peuvent se traduire par un échauffement inégal ou une finition de surface inégale après quelques mois.

Chacun de ces raccourcis résulte d'une pression rationnelle : temps, budget, disponibilité. Il ne s'agit pas de les condamner. Il s'agit de les voir clairement et de dire haut et fort quand une “ réparation rapide ” est en réalité un pari contre la machine et votre calendrier futur.

Conclusion : considérer les barres de commutateur comme des éléments structurels

Il est facile de considérer la réparation des barres de commutateur comme une sorte de polissage avancé. Mais une fois que les barres ont bougé, se sont fissurées ou brûlées, vous effectuez des travaux structurels sur un composant critique qui transporte le courant et qui définit également le comportement mécanique du rotor. Les normes et les guides relatifs aux appareils électriques rotatifs ne cessent de rappeler que des pratiques de réparation appropriées et des limites sont essentielles pour un fonctionnement fiable.

Si vous considérez chaque barre suspecte comme un petit projet structurel, en tenant compte explicitement du support mécanique, de l'isolation et du raccordement électrique, vos réparations n'auront plus rien de mystérieux. Certaines unités justifieront un remplacement minutieux de la barre. D'autres se situeront clairement du côté “ remplacer l'ensemble du commutateur ”. Quelques-unes ne nécessiteront finalement qu'un simple traitement de surface.

La valeur réside dans le choix honnête. Le cuivre gardera le score pour vous.