Commutateur mécanique vs commutation électronique/magnétique dans les moteurs à courant continu

Si vous choisissez aujourd'hui une méthode de commutation, mécanique commutateurs sont généralement un moyen de réduire les coûts, et non une fonctionnalité améliorant les performances. La commutation électronique ou magnétique offre un meilleur rendement, des signaux plus propres, une durée de vie plus longue et davantage d'options de contrôle. Vous ne conservez les balais que lorsque le budget électronique, les attentes en matière de durée de vie ou l'environnement réglementaire sont très souples.

Table des matières

Qu'est-ce qui change réellement lorsque vous retirez le commutateur mécanique ?

Les deux approches poursuivent le même objectif : maintenir les champs magnétiques générateurs de couple dans un angle relatif utile lorsque le rotor tourne. La différence réside dans l'endroit où vous payez pour la commutation et où se situent l'usure et les risques.

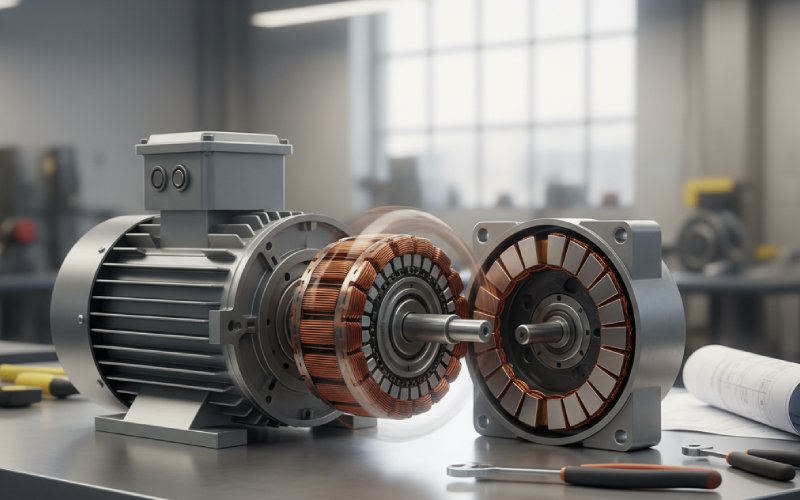

Dans un moteur à courant continu à commutation mécanique, des segments en cuivre et des balais en carbone ou en graphite commutent le courant du rotor directement sur l'arbre. Le commutateur est situé sur le rotor, les balais glissent dessus et le contact physique assure la synchronisation. Cela entraîne des frottements, l'usure des balais, la formation de poussière de cuivre, des étincelles et des interférences électromagnétiques à large spectre.

Dans les conceptions à commutation électronique ou magnétique (moteurs BLDC, EC, PMSM utilisés avec des alimentations CC), la commutation se fait dans le stator. Les semi-conducteurs de puissance d'un onduleur ou d'un variateur alimentent des enroulements fixes en fonction de la position du rotor, déduite à partir de capteurs Hall, de résolveurs ou d'algorithmes d'estimation. Il n'y a pas de contact glissant dans le circuit électrique, donc pas d'usure des balais, pratiquement pas d'arc de commutation et beaucoup moins de frottements parasites.

Mécaniquement, le principe est simple : plus de cuivre et de carbone sur le rotor, contre plus de silicium et de logique sur le stator. Électriquement, il s'agit de laisser les logiciels et les pilotes de grille remodeler le courant au lieu de s'appuyer sur des barres de cuivre discrètes.

Qualité du couple et liberté de contrôle

Avec un commutateur mécanique, la forme d'onde du courant est intégrée à la géométrie. Le nombre de segments, la largeur des balais et le schéma d'enroulement vous donnent un modèle particulier d'étapes de courant lorsque le rotor tourne. Vous pouvez modifier la tension d'alimentation et éventuellement ajouter un filtrage externe, mais c'est le moteur qui détermine la netteté des transitions de courant. Cela fixe un seuil pour les ondulations de couple et le bruit acoustique.

La commutation électronique ou magnétique supprime cette contrainte. Pour un moteur BLDC ou EC, le pilote peut utiliser une commande trapézoïdale, sinusoïdale ou orientée champ. Même fer, comportement très différent. Le courant trapézoïdal favorise des pilotes plus simples et un rendement respectable, au prix d'une ondulation de couple plus importante. Le courant sinusoïdal ou FOC réduit l'ondulation et les artefacts acoustiques, permet un affaiblissement du champ à grande vitesse et offre un contrôle plus fin du couple par ampère. Rien de tout cela n'est possible si le commutateur est verrouillé dans la structure métallique du rotor.

Il y a toutefois un hic. Une fois que vous passez à la commutation électronique, vous devez suivre la position du rotor avec suffisamment de précision, dans toutes les conditions de fonctionnement importantes. Cela implique l'utilisation de capteurs et de câblage, ou une estimation sans capteur avec ses propres modes de défaillance, en particulier à très basse vitesse ou en cas de calage. Avec un commutateur mécanique, le suivi de la position est implicite et d'une robustesse presque embarrassante.

Fiabilité, bruit et environnement

Le point faible d'un commutateur mécanique est évident : le contact glissant. Les balais s'usent, les barres du commutateur s'érodent ou s'encrassent, et la poussière est à la fois conductrice et abrasive. Les arcs électriques pendant la commutation créent des interférences électromagnétiques à large bande et des étincelles visibles, ce qui limite leur utilisation dans des environnements explosifs ou très sensibles au bruit. Les intervalles de maintenance et la durée de vie dépendent principalement de l'état des balais et du commutateur, en particulier en cas de courant élevé ou de cycles de démarrage-arrêt fréquents.

La commutation électronique et magnétique déplace l'élément d'usure principal vers les roulements. Il n'y a pas de poussière de balais, pratiquement pas d'arc interne, et le moteur peut être hermétiquement scellé. Ces moteurs sont généralement plus silencieux, en particulier à vitesse élevée, et conviennent naturellement aux applications critiques pour la sécurité ou réglementées où les étincelles ne sont pas acceptables, telles que certains véhicules électriques, les drones dans des environnements RF denses et les équipements à proximité de gaz volatils.

La fiabilité a toutefois un coût. Les semi-conducteurs, les capteurs de position, les connecteurs et les micrologiciels créent de nouvelles sources de défaillance : verrouillage, décharge électrostatique, dysfonctionnements logiciels, mauvais alignement des capteurs et corrosion des connecteurs. La différence réside dans le fait que ces défaillances ont tendance à être soudaines plutôt que progressives, alors que la commutation mécanique donne souvent des signes avant-coureurs audibles et visibles avant la défaillance complète.

Coût et complexité au niveau du système

Si l'on considère uniquement le boîtier du moteur, les modèles à commutation mécanique sont généralement plus avantageux en termes de coût d'acquisition. Pas d'onduleur, pas de pilotes de grille, pas de capteurs de position, un circuit imprimé plus simple, une stratégie CEM plus simple. Deux fils et une alimentation, éventuellement un simple variateur PWM, et le moteur tourne. Pour les jouets, les ventilateurs bon marché, les pompes très basiques et les mécanismes à faible rendement, cela suffit souvent.

Le coût du système est tout autre si l'on tient compte de la maintenance, des temps d'arrêt et des frais réglementaires. La commutation électronique ou magnétique entraîne une augmentation du coût des composants du moteur et du variateur, mais vous récupérez une partie de cette augmentation grâce à un rendement supérieur, des besoins de refroidissement réduits, moins de main-d'œuvre pour la maintenance et la possibilité de regrouper des fonctions telles que le contrôle de la vitesse, les diagnostics et la protection dans le micrologiciel plutôt que dans du matériel séparé. Sur une durée de vie de plusieurs années, en particulier pour les équipements à service continu, le coût total est souvent plus avantageux pour l'option à commutation électronique.

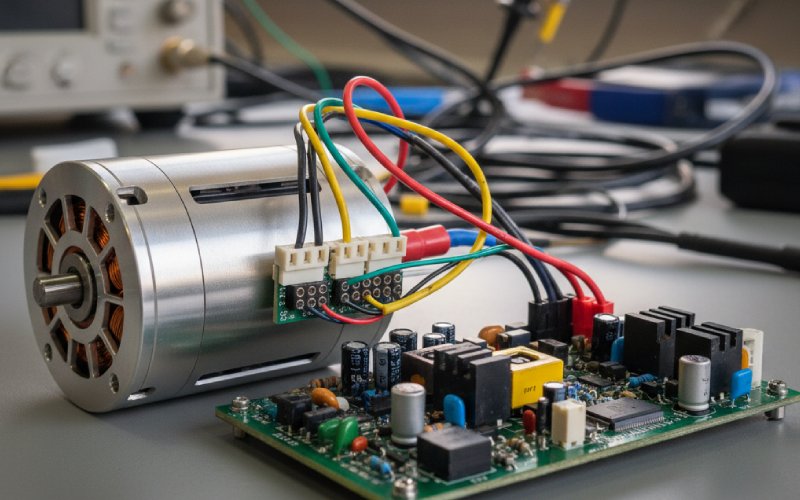

Il y a également un aspect lié à l'intégration. Si vous disposez déjà d'un microcontrôleur et d'un étage de puissance raisonnablement performants, il peut être peu coûteux d'ajouter quelques demi-ponts et capteurs à effet Hall pour faire fonctionner un BLDC. Si votre produit est entièrement analogique et soumis à des contraintes budgétaires, cette même démarche peut sembler excessive.

Commutation magnétique et électronique dans la pratique

Dans de nombreuses fiches techniques, les moteurs “ à commutation électronique ” et “ à commutation magnétique ” sont essentiellement des moteurs à courant continu sans balais équipés d'aimants permanents dans le rotor et d'une commutation électronique dans le stator. Le chemin du courant ne tourne pas, contrairement au champ magnétique, qui est synthétisé par la commutation des phases du stator en synchronisation avec la position du rotor.

Le timing peut provenir de capteurs Hall discrets, d'un retour d'information intégré à l'encodeur ou de méthodes sans capteur qui surveillent la force contre-électromotrice, la saillance ou d'autres signatures. Le code du contrôleur décide quand changer de phase, dans quelle mesure et avec quelle intensité réguler le courant. Cela signifie que les limites de couple, les profils de démarrage progressif, les rampes de vitesse et les fonctions de protection deviennent tous réglables.

D'un point de vue mécanique, la commutation électronique/magnétique modifie également la répartition de l'inertie. Sans commutateur de rotor, il est plus facile de disposer le cuivre et les aimants de manière à réduire l'inertie du rotor ou à déplacer la masse vers l'extérieur pour les moteurs à rotor externe. Cela a une incidence sur la réponse dynamique, en particulier pour des applications telles que les cardans, les drones et les actionneurs de précision.

Où les commutateurs mécaniques ont encore leur place

Malgré cette tendance évidente, les moteurs à courant continu à commutation mécanique ne sont pas près de disparaître. Dans certaines situations, leur simplicité est suffisamment précieuse pour compenser leurs inconvénients.

Un exemple est celui des mouvements ultra-bas de gamme où le coût prime sur tout le reste. Pensez aux appareils jetables, aux appareils à très faible utilisation et aux mécanismes qui fonctionnent par intermittence à des courants modestes. Le coût lié à l'ajout d'un onduleur et d'une logique de commande ne peut être justifié, et le remplacement complet du moteur après quelques années est acceptable.

Un autre cas concerne les environnements dans lesquels les composants électroniques avancés seraient au moins aussi vulnérables que les balais : rayonnements intenses, cycles de températures extrêmes ou bruit électrique très important. Un simple moteur à balais entraîné par un relais robuste survit parfois là où les microcontrôleurs et les pilotes de grille ont du mal à fonctionner, en particulier lorsqu'il n'y a pas de budget pour du silicium renforcé.

De plus, dans les systèmes tolérants aux pannes, le comportement d'un moteur à courant continu à balais dans des conditions dégradées peut être plus facile à prévoir. Si une puce de balai se brise ou si la résistance augmente, vous obtenez un couple réduit ou un fonctionnement intermittent, mais souvent encore un certain mouvement. Un étage de commutation électronique, lorsqu'il tombe en panne, peut s'arrêter complètement ou se comporter de manière moins gracieuse, à moins d'avoir été soigneusement conçu.

Tableau comparatif rapide

Le tableau ci-dessous résume les différences pratiques sous une forme que vous pouvez consulter lorsque vous devez choisir entre une commutation mécanique et une commutation électronique/magnétique. Il est volontairement simplifié ; les projets réels se situeront quelque part entre ces deux extrêmes.

| Dimension | Commutateur mécanique (courant continu à balais) | Commutation électronique / magnétique (BLDC / EC) |

|---|---|---|

| Élément de commutation | Segments et balais en cuivre montés sur rotor | Enroulements montés sur stator commutés par des semi-conducteurs |

| Usure et entretien | Usure des balais et du commutateur, entretien périodique, génération de poussière | Roulements uniquement en utilisation normale, longs intervalles d'entretien |

| Bande d'efficacité | Plus faible, avec des pertes au niveau du contact des balais et du frottement du commutateur | Plus élevé, avec une friction réduite et des formes d'onde optimisées |

| Ondulation de couple et bruit | Déterminé principalement par la géométrie du commutateur ; réglage limité | Fortement ajustable via une stratégie de contrôle et une mise en forme du courant |

| EMI et étincelles | Arc électrique au niveau des balais, EMI étendue, ne convient pas aux atmosphères explosives | Étincelles internes minimales, plus facile à respecter les règles strictes en matière de CEM et de sécurité |

| Plage de vitesse | Bon à vitesse faible à modérée ; limites pratiques dues aux contraintes du commutateur | Très large ; vitesse élevée limitée principalement par la mécanique du rotor et les roulements |

| Fonctions de contrôle | Contrôle de tension de base ou PWM ; options de rétroaction limitées | Contrôle avancé : vitesse, couple, position, diagnostics et protections dans le micrologiciel |

| Coût initial du système | Faible coût du moteur et de l'électronique d'entraînement | Coût plus élevé du moteur et du contrôleur, souvent intégrés dans des modules |

| Coût total sur la durée de vie | Attrayant pour les produits à courte durée de vie ou à faible utilisation | Souvent inférieur sur plusieurs années de service continu en raison de l'efficacité et de la maintenance réduite |

| Cas d'utilisation typiques | Jouets, petites pompes, ventilateurs basiques, actionneurs simples | Drones, véhicules électriques, CVC, robotique, entraînements de précision, automatisation industrielle |

Subtilités qui apparaissent tardivement dans les projets

Deux moteurs qui semblent équivalents sur un schéma peuvent se comporter très différemment sur le terrain en raison de leur méthode de commutation. Plusieurs effets ont tendance à surprendre les équipes s'ils n'ont pas été pris en compte dès le départ.

Tout d'abord, l'interaction entre l'ondulation du courant et l'alimentation. Un moteur à commutation mécanique présente des variations brusques de courant au niveau des bornes. La géométrie du commutateur définit le schéma, mais l'inductance du câblage et l'impédance de la source déterminent son interaction avec le reste du système. Les filtres peuvent aider, mais les possibilités sont limitées sans modifier le moteur. Avec la commutation électronique, la même commutation se produit dans l'onduleur, ce qui vous donne plus de liberté pour contrôler la façon dont le courant est tiré de l'alimentation. Cela peut simplifier la conformité aux normes CEM et aux normes relatives au bruit conduit.

Deuxièmement, le comportement au démarrage et au calage. Les moteurs à courant continu à balais produisent naturellement un couple de démarrage élevé avec un circuit d'entraînement simple, ce qui est utile pour les charges présentant des problèmes de frottement statique ou de glissement saccadé. Les modèles sans balais peuvent égaler ou dépasser ce couple, mais uniquement si le contrôleur dispose d'une stratégie de démarrage capable de gérer une position inconnue du rotor et une charge élevée. Sinon, vous constaterez des secousses, des démarrages ratés ou des temps de rotation longs.

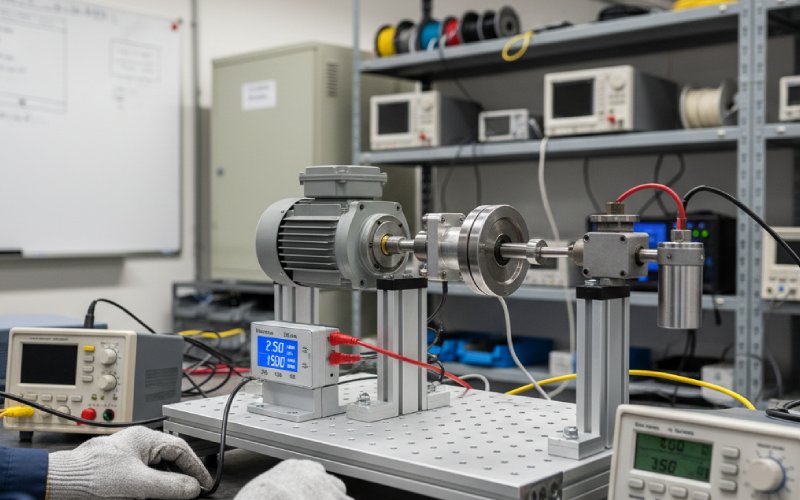

Troisièmement, le diagnostic. La commutation mécanique se détériore de manière visible : augmentation des étincelles, bruit audible, augmentation de la consommation électrique. Les techniciens peuvent souvent diagnostiquer les problèmes à l'aide d'outils simples. La commutation électronique cache davantage son comportement à l'intérieur du silicium et du code, mais compense cela par des autotests, la télémétrie et l'enregistrement des codes d'erreur si votre micrologiciel les prend en charge. Ce compromis modifie la manière dont vous structurez les procédures de service et l'assistance sur le terrain.

Comment décider dans la pratique

Si l'on fait abstraction du langage marketing et de l'image de marque, le choix se résume généralement à quelques questions.

Combien de temps le produit doit-il fonctionner avant qu'un être humain ne le touche ? Si la réponse est “ des années d'utilisation continue ” ou “ la maintenance est coûteuse ”, la commutation électronique ou magnétique a tendance à s'imposer rapidement.

Dans quelle mesure l'environnement est-il difficile pour les contacts mobiles par rapport à l'électronique ? La poussière, l'humidité et les atmosphères explosives vous poussent vers des conceptions sans balais. Les rayonnements intenses ou les conditions extrêmes où seule une électronique très simple peut survivre peuvent encore favoriser un moteur à balais avec une commutation robuste.

Quelle précision vous recherchez en termes de vitesse et de couple. Si un contrôle approximatif de la vitesse via la tension ou une simple modulation d'impulsions en largeur (PWM) suffit, un moteur à balais peut convenir. Si vous avez besoin d'une régulation précise de la vitesse, d'une limitation du couple, d'un démarrage progressif, d'une sécurité intégrée et d'une surveillance à distance, il devient difficile de bénéficier de ces fonctionnalités sans un variateur à commutation électronique.

Enfin, combien d'unités allez-vous expédier ? Pour les très petites séries avec des limites de coûts strictes, les efforts de conception et de développement logiciel pour la commutation électronique peuvent ne pas être rentables. Lorsque les volumes augmentent, la possibilité d'ajuster le comportement de contrôle dans le micrologiciel et de réutiliser les plateformes entre les produits fait généralement pencher la balance économique en faveur des solutions sans balais.

Conclusion

Les commutateurs mécaniques ont permis aux moteurs à courant continu de se développer à leurs débuts : câblage simple, commande directe, absence d'électronique complexe. La commutation électronique et magnétique a transféré le problème de commutation vers le silicium et le code, modifiant ainsi discrètement ce que les concepteurs peuvent attendre d'un moteur en termes de durée de vie, de commande et d'intégration avec le reste du système.

Si vous raisonnez en termes de couple, de pertes, de maintenance et de contraintes réglementaires plutôt qu'en termes d'étiquettes marketing des moteurs, la décision devient plus claire. Les balais constituent une solution raisonnable lorsque vous acceptez l'usure et le bruit pour conserver un système très simple. La commutation électronique ou magnétique est la solution lorsque vous souhaitez que le moteur soit simplement un autre nœud contrôlé et observable dans un système plus vaste plutôt qu'un élément rotatif distinct dont vous devez vous occuper.