Comment fabriquer un commutateur (qui fonctionne réellement dans un moteur réel)

Si vous vous souciez de savoir si le moteur survivra au-delà d'une démonstration en laboratoire, faites un commutateur consiste principalement à contrôler suffisamment bien la géométrie, le cuivre, le mica et les variations du processus pour que les pinceaux se comportent comme vos équations le prévoient déjà. Tout le reste n'est que décoration.

Table des matières

Ce que la plupart des guides couvrent — et ce qu'ils omettent

Si vous faites des recherches, vous trouverez principalement deux types de documents.

Le premier type montre un moteur de niveau scolaire où le “ commutateur ” est une feuille d'aluminium sur un crayon ou deux demi-anneaux en aluminium collés à de la mousse. Il tourne brièvement et permet d'illustrer le concept. Il ne donne que peu d'informations sur le faux-rond, le pas de la barre ou l'interaction entre les balais.

Le deuxième type est industriel : notes sur le pas des segments, les qualités de mica, les rapports de diamètre, les contre-dépouilles et la maintenance. Ces notes sont utiles, mais elles sont rédigées sous forme de listes de contrôle et de formules, et non sous forme d'explication détaillée sur la manière dont vous passez concrètement du dessin à une production fiable.

Cet article comble le fossé entre ces deux aspects : vous connaissez déjà la théorie et la documentation ; vous souhaitez désormais connaître les décisions subjectives qui se situent dans la zone grise entre “ conçu ” et “ fonctionne réellement ”.

Commencez par la machine, pas par le cuivre.

Il est tentant d'ouvrir un logiciel de CAO et de dessiner un commutateur adapté à la taille de l'arbre et du moyeu dont vous disposez. Un ordre supérieur est plus silencieux.

Réfléchissez d'abord au système de balais : matériau, nombre de bras, pression du ressort et densité de courant admissible. Le commutateur n'est que la surface qui permet à ces balais de fonctionner correctement.

Les textes consacrés à la conception indiquent que le diamètre du commutateur correspond généralement à environ 60 à 80 % du diamètre de l'induit, la vitesse périphérique à la vitesse de fonctionnement étant maintenue en dessous d'environ 15 mètres par seconde. Le pas des segments est maintenu au-dessus de quelques millimètres afin d'obtenir une largeur de barre utilisable plus le mica entre les barres.

Vous connaissez déjà les formules ; la démarche utile consiste à partir de votre pire point de fonctionnement et à vous demander : à cette vitesse, avec ce courant, avec cette brosse, quels sont le plus petit diamètre et le plus petit pas de segment qui permettent encore d'obtenir une empreinte tolérable et une marge de chauffage acceptable. Cette réponse, et non le plus beau dessin, vous donne votre géométrie de première passe.

La géométrie qui décide discrètement de la vie ou de la mort des pinceaux

Un commutateur qui “ semble correct ” peut tout de même être hostile.

Le nombre de segments est directement lié au nombre de bobines d'induit et à l'ondulation. Vous ne disposez généralement pas d'une liberté totale à cet égard, mais vous avez souvent le choix en matière de diamètre et de longueur axiale. Un diamètre légèrement plus grand avec un nombre de segments légèrement inférieur peut assouplir les contraintes liées au pas des segments, mais la vitesse de surface augmente alors et le film de brosse se comporte différemment. Une longueur axiale très courte permet de conserver la compacité de la machine, mais vous oblige à augmenter la densité de courant par piste de brosse.

Vu de l'extrémité, chaque barre est un coin, plus épais au niveau du rayon extérieur, séparé par un isolant. Cette forme en coin n'est pas seulement une tradition ; elle vous offre plus de cuivre là où la brosse frotte réellement, tout en laissant de la place pour le mica à la racine.

Le biais et le décalage ont également leur importance. De petites astuces mécaniques, comme le décalage des bras de balais entre les segments ou le choix d'un léger biais dans l'empilement des barres lors de la fabrication, peuvent adoucir la commutation pour les charges difficiles. Ces astuces sont rarement mentionnées dans les courtes documentations ; elles apparaissent lorsque quelqu'un a brûlé plusieurs jeux de balais et en a assez.

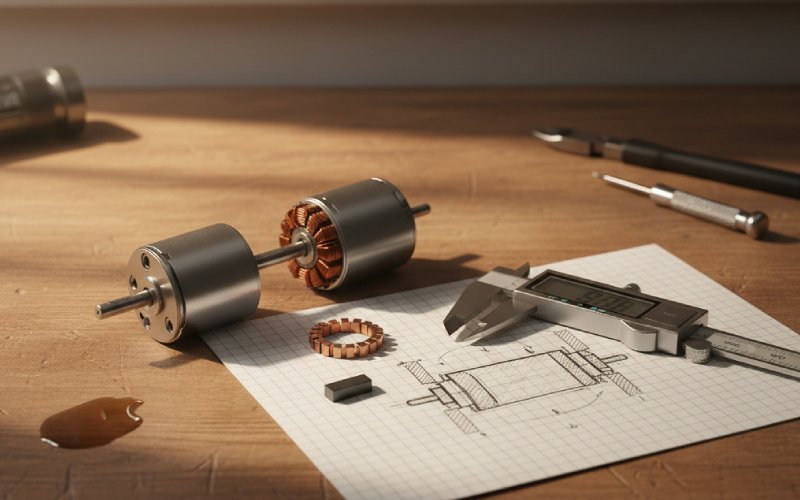

Matériaux : cuivre, mica, plastiques et les véritables compromis

La plupart des commutateurs sérieux utilisent encore des barres de cuivre à haute conductivité, étirées à froid, séparées par du mica. Le mica apparaît deux fois : sous forme de minces “ segments de mica ” entre les barres, et sous forme d'anneaux ou de manchons moulés séparés qui isolent la pile du moyeu.

Dans les modèles semi-plastiques plus récents, on trouve souvent une coque en plastique qui supporte les barres, des feuilles de mica entre les segments et une douille métallique pour l'arbre. Ces architectures répondent à des objectifs de vitesse plus élevée, de cadre plus petit ou de coûts plus agressifs.

Le travail de l'ingénieur n'est pas de répéter “ utilisez du mica et du cuivre ”, mais de se demander : quelle qualité de cuivre convient à notre tâche et à notre processus de fabrication ; quelle épaisseur de mica permet de respecter les spécifications en matière d'espacement des segments tout en permettant une découpe nette ; quel matériau de coque peut supporter l'ajustement serré, le durcissement et la température de fonctionnement sans fluage.

Même la qualité de la brosse a une incidence sur ce point. Une brosse plus abrasive peut tolérer un cuivre légèrement plus tendre et aider à maintenir l'état de la surface, mais elle réduira la longueur axiale au fil du temps. Une brosse douce sur du cuivre dur peut entraîner une faible usure, mais ne pardonnera aucun faux-rond.

Aperçu des principales décisions relatives au commutateur

Voici une méthode compacte pour garder les boutons principaux à portée de vue pendant que vous concevez ou examinez une construction.

| Zone de décision | Plage ou modèle typique | Ce que cela vous apporte réellement | Là où ça fait mal |

|---|---|---|---|

| Diamètre par rapport au diamètre de l'armature | Environ 0,6 à 0,8 fois le diamètre de l'armature, avec une vitesse périphérique maintenue en dessous d'environ 15 m/s à la vitesse nominale. | Offre une empreinte raisonnable pour les brosses et une vitesse de surface gérable pour la formation du film et le chauffage. | Trop petite, l'empreinte de la brosse diminue et la température augmente ; trop grande, la vitesse de surface et les contraintes mécaniques augmentent, en particulier en cas de survitesse. |

| Pas des segments et largeur des barres | Pas des segments d'au moins environ 4 mm dans de nombreuses conceptions industrielles ; largeur des barres choisie pour correspondre à la largeur des balais et à l'épaisseur du mica. | Assez de cuivre sous la brosse pour répartir le courant et tolérer un léger désalignement ; assez de mica pour rester mécaniquement robuste. | Une pente trop faible augmente la difficulté d'isolation et le risque de sous-coupe ; une pente excessive limite le nombre de segments ou impose un diamètre surdimensionné. |

| Grain et épaisseur du mica | Segment de mica mince entre les barres, anneaux de mica moulés pour l'isolation du sol ; épaisseur adaptée au processus de formage et de contre-dépouille. | Isolation stable à la température et à la pression de fonctionnement ; la découpe nette offre un passage dégagé pour les balais et aide à éviter l'écaillage des bords. | Trop épais, vous risquez de rencontrer des problèmes de serrage et de sous-coupe ; trop fin, vous risquez des fuites cuivre-cuivre ou une dégradation du mica. |

| Conception de la coque / du moyeu | Moyeu en acier avec empilement pressé ou coque en plastique pour les modèles semi-plastiques | Définit la rigidité mécanique et la position des segments sous charge ; les coques en plastique facilitent le poids et l'intégration. | Un mauvais choix de coque entraîne une déformation, des fissures ou un déplacement des barres pendant le durcissement ou le fonctionnement ; la réparation devient difficile. |

| Profondeur et finition de la coupe | Mica en retrait d'un fraction de millimètre sous la surface de la barre, avec des parois nettes et un léger biseau sur les bords de la barre. | Garantit que les balais roulent entièrement sur le cuivre et s'usent uniformément, réduit les arcs électriques et les éclats de mica épars. | Si la profondeur est insuffisante, les brosses glissent sur le mica ; si elle est excessive, vous affaiblissez le soutien des bords de la barre et favorisez l'écaillage ou l'accumulation de carbone. |

Vous pouvez considérer ce tableau comme une sorte de vérification mentale avant le vol : si une colonne vous semble extrême pour votre conception, attendez-vous à en payer le prix plus tard en termes d'usure des balais ou d'entretien du commutateur.

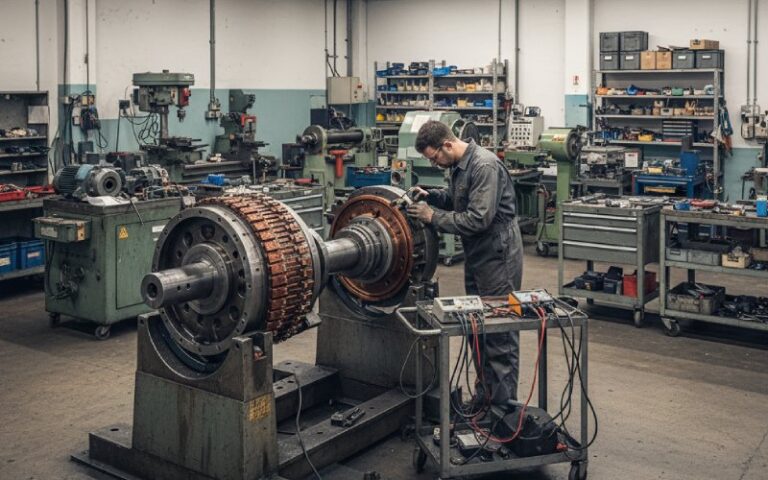

Flux de fabrication industrielle, sans le ton de la brochure

À l'échelle de la production, la fabrication d'un commutateur n'est pas une opération unique, mais une chaîne de petites opérations qui peuvent toutes présenter de légers défauts.

La bande de cuivre est découpée ou usinée en segments en forme de L ou de V qui formeront les barres et les contremarches. Les feuilles d'isolation sont découpées pour s'adapter, généralement avec une longueur supplémentaire délibérée afin de dépasser légèrement du côté de la contremarche, de sorte que l'isolation ne soit pas affleurante et vulnérable.

Ces segments et morceaux de mica sont empilés dans une coque en acier ou en plastique, souvent dans un outil qui garantit l'espacement et la rondeur des barres. La pile est pressée, parfois moulée avec de la résine, puis durcie afin que l'ensemble forme une unité compacte autour du moyeu.

Après durcissement, la surface extérieure est tournée au diamètre souhaité sur un tour ou une machine dédiée. Vous obtenez alors un élément qui ressemble à un commutateur, mais qui n'est pas encore terminé. Le mica entre les barres est découpé à une profondeur contrôlée afin que les balais ne frottent que sur le cuivre. Les documents sur la maintenance décrivent plusieurs méthodes pour cette découpe : des découpeuses à scie, des outils à arbre flexible et des méthodes manuelles. Toutes ont le même objectif : retirer le mica entre les barres sans ébrécher le cuivre et en laissant des fentes propres et droites.

Les bords des barres sont ensuite légèrement biseautés, la surface est légèrement poncée avec un abrasif fin et le faux-rond est vérifié. Les machinistes expérimentés vous rappelleront de nettoyer toute trace de poussière de cuivre entre les barres après le tournage et la découpe ; laisser des ponts de poussière conducteurs va à l'encontre du but recherché.

Tout au long de ce processus, le savoir-faire réside dans les fixations, le traitement thermique et la manipulation. Une pile théoriquement parfaite qui se déforme pendant le durcissement ou qui se déforme sous l'effet des pinces ne pourra jamais être corrigée complètement ; vous passerez votre temps à essayer de corriger le faux-rond.

Fabrication d'un commutateur à banc unique (lorsque vous n'êtes pas une usine)

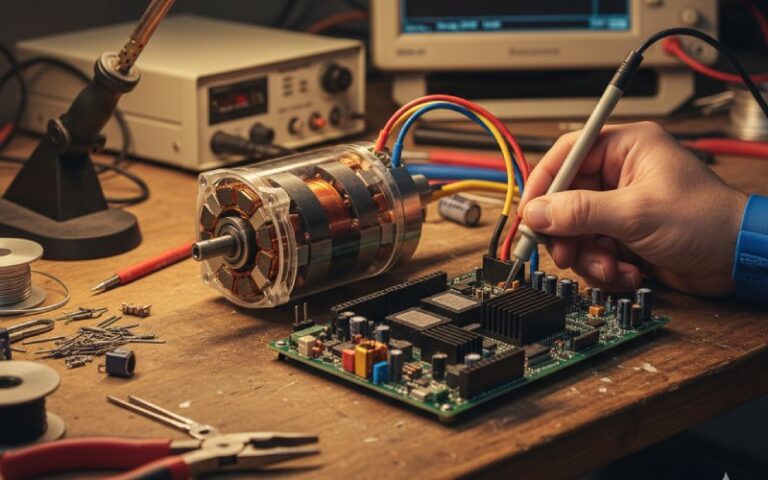

Si vous réalisez le prototypage d'un petit moteur à courant continu sur votre établi, vous n'allez évidemment pas installer une ligne de commutateurs complète. Vous pouvez toutefois emprunter sa logique.

Les moteurs simples utilisés dans l'enseignement sont souvent fabriqués en collant des plaques de cuivre étroites autour d'un goujon en bois, chaque plaque étant courbée pour suivre une partie de la circonférence. Tant que les plaques ne se touchent pas électriquement et que la surface est raisonnablement ronde, cela fonctionne pour les tâches légères.

Une autre approche courante consiste à utiliser un petit morceau de tuyau ou de raccord en cuivre, coupé puis divisé en deux ou plusieurs morceaux courbés qui sont glissés sur un noyau isolé pour former plusieurs segments. Certaines constructions réalisées dans les écoles utilisent des demi-anneaux en papier d'aluminium collés à de la mousse ou à un crayon comme substitut rapide.

Vous pouvez reprendre ces idées et les adapter à la pratique professionnelle sans trop vous compliquer la vie. Utilisez un matériau de base solide et stable plutôt que du bois quelconque. Assurez-vous que les segments s'adaptent à un diamètre constant afin que le faux-rond ne soit pas trop important. Usinez ou poncez les segments assemblés dans un tour ou un gabarit jusqu'à ce que la surface soit concentrique avec l'arbre. Laissez des espaces isolants étroits que vous pourrez nettoyer ultérieurement à l'aide d'une lame de scie fine ou d'une lime fine pour imiter la contre-dépouille.

La première fois, le résultat ne sera pas parfait. Ce n'est pas grave. Ce qui importe, c'est que vous considériez la concentricité, l'isolation des segments et l'état de surface comme des critères non négociables, même dans le cas d'un prototype “ rapide ”.

Contrôle des processus : là où la plupart des commutateurs échouent réellement

Une fois les moteurs en service, les guides d'entretien abordent sans cesse les mêmes thèmes : état des contre-dépouilles, brunissage de surface et profil de contact des balais.

Le sous-découpage n'est pas une opération ponctuelle ; le mica est plus dur que le cuivre et s'use moins rapidement. Si vous ne rétablissez jamais le renfoncement, les balais finissent par rouler sur le mica, former un arc et s'user fortement. Les recommandations industrielles préconisent une inspection périodique et, si nécessaire, un nouveau sous-découpage à l'aide d'outils contrôlés, puis un nouveau chanfreinage des bords de la barre.

L'état de la surface en dit long également. Une surface lisse, teintée de graphite, avec des traces de brosse régulières, indique que votre géométrie, vos matériaux et votre processus sont tous alignés. Des bandes, des stries importantes ou des traces de cuivre sur le bord arrière des barres indiquent un film de mauvaise qualité, un faux-rond ou une pression de brosse incorrecte. Le message est simple : si vous concevez et fabriquez un bon commutateur, mais que vous ne l'examinez jamais dans des conditions de fonctionnement, vous gaspillez la plupart de vos efforts.

Du point de vue de la fabrication, contrôlez les étapes qui introduisent silencieusement des variations. Suivez le faux-rond à chaque étape critique : après le pressage, après le tournage grossier, après l'usinage de finition, après l'assemblage à l'armature. Surveillez la température et la durée de cuisson afin que la coque et les barres ne se déplacent pas les unes par rapport aux autres. Surveillez la profondeur de la contre-dépouille ; ne laissez pas les opérateurs la “ mesurer à l'œil ” et obtenir une valeur différente à chaque quart de travail.

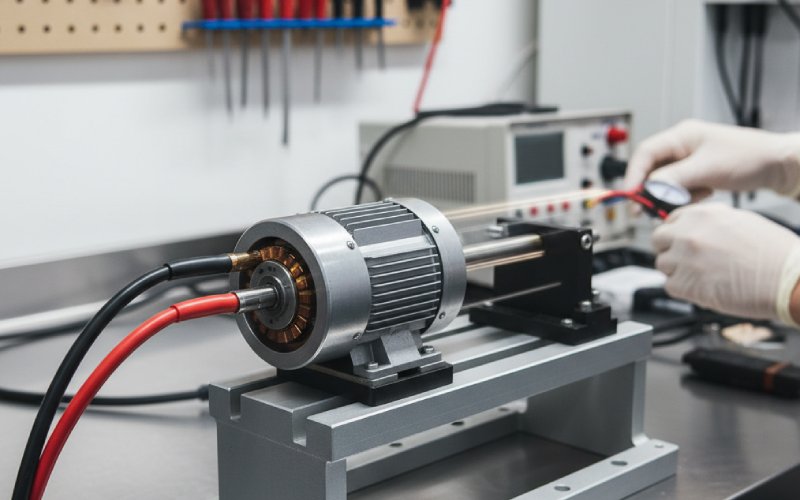

Une boucle de test pragmatique

Lorsque vous testez enfin le moteur, pensez moins aux données héroïques et davantage aux boucles de rétroaction courtes dans votre processus de commutation.

Commencez par faire fonctionner la machine à faible charge et inspectez le motif de contact. Si les marques de brosse couvrent toute la largeur prévue de la barre et qu'il n'y a pas de barres élevées évidentes, votre concentricité est probablement suffisante. Si vous constatez des contacts partiels, des stries ou des barres qui ont un contact nettement plus important que leurs voisines, revoyez votre géométrie et votre usinage.

Procédez ensuite à des contrôles thermiques au point de fonctionnement le plus défavorable. Une augmentation excessive de la température au niveau du commutateur par rapport au reste de l'induit peut indiquer une résistance de contact, un mauvais choix de qualité de balais ou une section de cuivre insuffisante dans les barres.

À plus long terme, inspectez l'état du mica, la netteté des bords et tout signe d'usure du cuivre sur les bords de la barre. Les documents d'entretien montrent comment même un mince morceau de mica laissé derrière peut causer des problèmes ; ce n'est pas une théorie, c'est la pratique quotidienne dans les ateliers.

Chacune de ces observations est un levier pour revenir à la conception et à la fabrication. Ajustez le grade ou la pression de la brosse si le film de surface ne se stabilise jamais. Revoyez le pas ou le diamètre des segments si l'arc électrique persiste à certaines vitesses. Renforcez votre processus de sous-coupe et de nettoyage si du carbone s'accumule dans les fentes ou si du mica dépasse.

Le résumé silencieux

La fabrication d'un commutateur ne repose pas sur une seule astuce ingénieuse. Vous choisissez une géométrie qui respecte les balais que vous prévoyez d'utiliser. Vous sélectionnez des matériaux en cuivre, mica et coquille qui restent stables dans vos conditions mécaniques et thermiques réelles. Vous mettez en place un processus de fabrication qui préserve la rondeur, l'espacement des barres et l'isolation. Ensuite, vous observez ce qui se passe réellement dans le moteur et vous réutilisez ces informations.

Répétez ce cycle plusieurs fois et vos commutateurs cesseront d'être du matériel scolaire pour commencer à se comporter comme des pièces appartenant à des machines sérieuses.