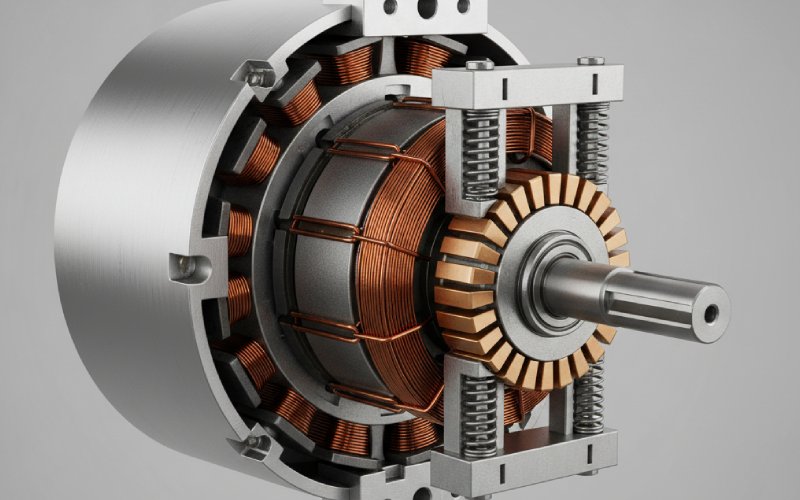

Pièces de moteur à courant continu : stator, rotor, commutateur, balais

Si un moteur à courant continu à balais fonctionne mal, la cause principale se trouve presque toujours dans l'un des quatre éléments suivants : le stator, le rotor, commutateur, ou balais. Ces quatre éléments déterminent la ondulation du couple, le bruit, la durée de vie et le coût d'entretien bien avant que quiconque ne discute du micrologiciel du variateur. Vous savez déjà ce qu'est chaque pièce ; le travail intéressant consiste à déterminer comment les spécifier, les combiner et les exploiter.

Table des matières

Les quatre parties constituent un système, et non une liste de pièces détachées.

La plupart des articles s'arrêtent à “ le stator est fixe, le rotor tourne, le commutateur et les balais inversent le courant ”. C'est correct sur le plan technique, mais superficiel sur le plan pratique. Le véritable intérêt réside dans les interactions.

Le flux statorique détermine l'effort que doit fournir le cuivre du rotor pour chaque newton-mètre. L'inductance du rotor et la disposition des encoches définissent la durée pendant laquelle vous devez inverser le courant pendant la commutation. La géométrie du commutateur vous donne cette fenêtre temporelle, ou vous la vole. La qualité et la pression des balais déterminent si l'ensemble du système brûle cette fenêtre en chaleur et en arcs électriques. Lorsque vous voyez un moteur qui fonctionne sans chauffer, sans bruit et avec une fiabilité ennuyeuse, ce que vous voyez en réalité, ce sont ces quatre compromis qui s'alignent dans une zone étroite de raison.

Un bon design ne consiste pas à rechercher la perfection dans chaque détail. Il s'agit d'accepter que lorsque vous mettez l'accent sur un élément, au moins un autre fera l'objet de critiques, et de veiller à ce que ces critiques soient mineures.

Stator : assurer le bon fonctionnement magnétique du rotor

Vous savez déjà que le stator génère le champ principal, qu'il soit à aimant permanent ou bobiné. Les références classiques s'arrêtent là et passent à autre chose. La question la plus utile est la suivante : comment votre choix de stator facilite-t-il ou complique-t-il la commutation par la suite ?

Un stator à haute densité de flux vous permet de réduire le cuivre du rotor pour un couple identique, mais cela entraîne également une réaction d'induit plus importante et des transitoires inductifs plus marqués. Cela se traduit par des étincelles au niveau du commutateur. Les moteurs modernes s'appuient largement sur l'analyse par éléments finis (FEA) pour ajuster la forme des dents, l'ouverture des fentes et l'arc magnétique afin de contrôler les ondulations de couple et le bruit acoustique et de maintenir les pertes à un niveau réaliste. Si votre stator est “ efficace ” mais que le rotor est confronté à une distribution de champ très irrégulière, vous n'avez fait que déplacer le problème en aval.

L'entrefer est un ennemi silencieux. S'il est trop grand, vous gaspillez des ampères-tours sur le courant magnétisant. S'il est trop petit, les tolérances de fabrication deviennent un sujet de discorde quotidien avec l'usine : toute excentricité pousse le rotor vers un côté, modifiant le flux local et augmentant l'attraction électromagnétique. Cette attraction supplémentaire se répercute directement sur la charge des roulements et les vibrations des balais. Personne ne fera le lien entre ces vibrations et la décision initiale concernant l'entrefer, mais c'est souvent là que tout commence.

L'épaisseur de laminage, le matériau et le facteur d'empilement semblent être des sujets liés uniquement à la “ perte dans le noyau ”, en particulier lorsque vous lisez des tutoriels de base. En pratique, ils déterminent également la température de fonctionnement du châssis du stator et la marge de température que vous laissez pour les balais. Un stator qui fonctionne à haute température nécessite des balais offrant un meilleur comportement à haute température, mais parfois une commutation moins performante ou une durée de vie plus courte. Vous n'avez pas changé le balai, vous l'avez enfermé dans une boîte.

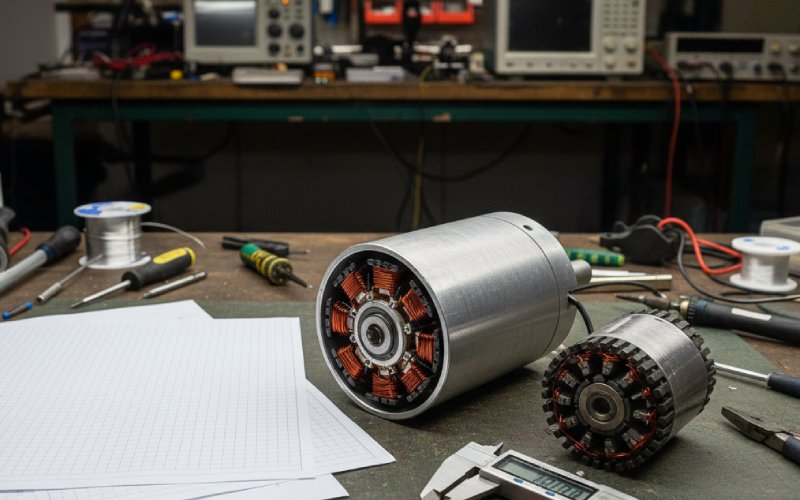

Rotor : cuivre, fentes et temps que vous achetez pour la commutation

Dans de nombreux guides, la discussion sur les rotors s'arrête à “ noyau laminé avec fentes et enroulements ”. Pour la conception et le dépannage, ce n'est que le début, pas la fin.

Le nombre et la disposition des fentes déterminent en réalité la précision avec laquelle vous pouvez répartir le couple et le temps de commutation. Un nombre plus élevé de fentes permet d'obtenir un couple plus régulier et une ondulation plus faible, mais cela augmente également la complexité de fabrication et peut accroître l'inductance de fuite. L'inductance est importante car, pendant la commutation, le courant doit changer de direction à travers ces bobines en très peu de temps. Une inductance élevée signifie un changement de courant lent et une tension de réactance plus importante, ce qui exerce une pression sur le commutateur et les balais et augmente le risque d'étincelles.

Le nombre de segments du commutateur est lié au nombre de bobines d'induit, généralement sur une base un-à-un dans la conception classique des machines à courant continu. Lorsque vous commencez à jouer avec des groupes de bobines, des enroulements multiplexés ou des dispositions de fentes fractionnées pour économiser du cuivre ou simplifier l'enroulement, vous modifiez discrètement le processus de commutation. Dès lors que vous partagez des segments entre les bobines de manière non conventionnelle, la commutation des bobines ne se fait plus par étapes symétriques et ordonnées. Cela peut encore être acceptable, mais vous devez savoir que vous avez utilisé la marge de commutation pour économiser du cuivre ou réduire le nombre de barres.

Sur le plan thermique, le rotor est l'élément le plus sollicité de la machine. Les pertes dans le cuivre et le fer doivent être évacuées vers l'air ou un ventilateur à travers les structures rotatives. Si vous faites fonctionner le cuivre à proximité de sa limite et que vous réduisez la taille du rotor pour des raisons de coût ou d'inertie, vous obtenez souvent un comportement électrique stable et une durée de vie marginale des balais, car le commutateur chauffe davantage que ce qui est indiqué dans la fiche technique. La chaleur ne se soucie pas du fait que vous ayez techniquement respecté les limites de densité de courant sur le papier.

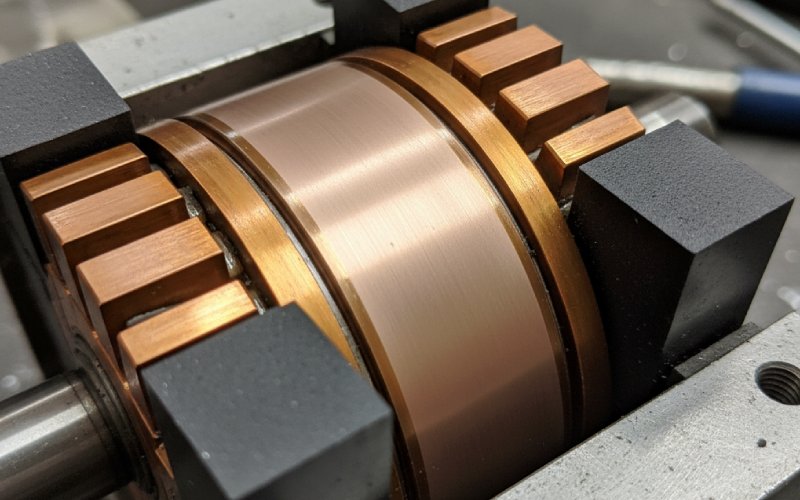

Commutateur : géométrie en cuivre comme dispositif de synchronisation

La plupart des introductions décrivent le commutateur comme “ un ensemble de segments en cuivre qui inversent le courant via les balais ”. Encore une fois, cette description est exacte, mais ce sont les détails de conception qui déterminent le bon ou le mauvais fonctionnement des moteurs.

Le diamètre n'est pas arbitraire. Une règle couramment utilisée consiste à maintenir le diamètre du commutateur entre environ 60 et 80 % du diamètre de l'induit, avec parfois un diamètre légèrement supérieur pour les petites machines. Le diamètre et la vitesse combinés déterminent la vitesse périphérique du commutateur. Les notes de conception traditionnelles suggèrent de rester proche ou en dessous d'environ 15 mètres par seconde dans la mesure du possible, avec 30 mètres par seconde observés dans la pratique, mais connus pour réduire le temps de commutation et augmenter le risque d'étincelles.

Cette vitesse superficielle est directement liée à l'usure des balais. Les données du fabricant montrent que l'usure des balais passe d'environ trois millimètres par mille heures en dessous de vingt mètres par seconde à environ sept millimètres par mille heures lorsque l'on approche les quarante mètres par seconde. Une conception qui semble convenable à la vitesse nominale peut discrètement se transformer en broyeur de balais dès que quelqu'un augmente la vitesse nominale pour des raisons commerciales.

Le pas des segments peut sembler ennuyeux jusqu'à ce que vous essayiez de réparer un moteur qui a été poussé trop loin. Les notes de conception suggèrent généralement une épaisseur de barre de commutateur ne dépassant pas environ quatre millimètres, les machines de quelques kilowatts pouvant parfois descendre à environ deux millimètres et demi. Les segments minces permettent de gagner en longueur axiale et en matériau, mais ils augmentent également la résistance, réduisent la capacité thermique et rendent plus difficiles le sous-découpage et le resurfaçage du mica. Vous gagnez un moteur plus court, mais vous payez le prix d'une commutation plus sensible et d'un entretien plus délicat.

La circularité et la finition de surface sont les leviers cachés. Dans la pratique industrielle, on attend des commutateurs tournant à une vitesse périphérique d'environ 5 000 pieds par minute qu'ils restent dans une concentricité d'environ 0,001 pouce, resserrée à environ 0,0005 pouce à des vitesses plus élevées. Les objectifs de rugosité de surface de l'ordre de Ra 0,8 à 1,2 micromètre sont souvent cités comme étant le point idéal pour un bon positionnement des balais et un bon comportement du film. Si la surface est trop lisse, les balais glissent, le film se rompt et des stries apparaissent ; si elle est trop rugueuse, le carbone est physiquement broyé.

Le commutateur n'est donc pas seulement un connecteur. Il s'agit d'un composant mécanique de synchronisation et d'interface dont les tolérances se situent à la limite de ce que de nombreuses chaînes de production peuvent supporter.

Brosses : une petite pièce transportant tout le courant

Si le commutateur est la roue dentée, les balais sont le seul moyen légal d'accéder à la roue. Ils doivent transporter tout le courant de l'induit, tolérer les arcs électriques, maintenir un film et ne pas s'autodétruire trop rapidement. C'est une longue description de poste pour un bloc de carbone.

Les guides techniques relatifs aux balais de charbon indiquent généralement des plages de densité de courant comprises entre huit et seize ampères par centimètre carré, avec de nombreuses qualités optimisées autour de dix à treize ampères par centimètre carré. Il ne s'agit pas d'une plage où l'on peut choisir n'importe quelle valeur. Un fonctionnement bien en dessous de cette plage peut entraîner une formation de film instable et une résistance de contact irrégulière ; un fonctionnement bien au-dessus de cette plage transforme simplement le balai en une résistance et un élément chauffant.

La pression des balais est l'autre facteur important et il est très facile de se tromper à ce sujet. Pour les machines fixes, des valeurs comprises entre 180 et 250 grammes par centimètre carré, soit environ 18 à 25 kilopascals, sont largement recommandées. Les machines soumises à de fortes vibrations, telles que les moteurs de traction, peuvent nécessiter une pression de 350 à 500 grammes par centimètre carré. Si la pression chute en dessous d'environ trente kilopascals dans certaines applications à grande vitesse, des études montrent que l'érosion par arc devient le principal mécanisme d'usure. Une pression trop élevée réduit la chute de contact, ce qui semble intéressant, mais rend en réalité la commutation plus difficile, car le balai perd une partie de son comportement “ tampon ”.

Les fabricants de balais publient de grands tableaux de grades, les classant en fonction de la tension, de la vitesse, de la sévérité de la commutation et du comportement attendu du film. Lorsque vous avez une machine qui pose problème et que vous demandez simplement “ un grade plus dur ” ou “ un grade à courant plus élevé ”, vous sortez souvent de ces classifications sans le dire. Le balai tente alors de stabiliser un film sur un commutateur qui peut être trop rapide, trop chaud ou trop rugueux pour ce choix. Le résultat est qualifié de “ problème de balai ”, alors que la cause réelle est un compromis de conception antérieur qui a silencieusement modifié la fenêtre de fonctionnement.

Les balais fendus et les constructions spéciales existent précisément parce que le compromis de base est serré. Diviser un balai en deux ou trois sections augmente le nombre de points de contact et la résistance transversale, ce qui peut améliorer la commutation à courant et vitesse élevés. Ces astuces sont une indication : le bloc de base solide fonctionne déjà à la limite de multiples contraintes.

Comment les quatre parties s'imbriquent : une carte interactive rapide

Il est utile de voir les interactions en un seul endroit. Les chiffres indiqués ici sont des fourchettes types tirées de références courantes en matière de conception et de maintenance, plutôt que des règles strictes.

| Partie | Bouton de conception clé | Plage ou cible typique | Ce qui ne va généralement pas quand on va trop loin |

|---|---|---|---|

| Stator | Densité de flux dans les dents et le culasse | Choisi pour éviter la saturation tout en conservant un niveau raisonnable de cuivre. | Le cuivre du rotor surchauffe, l'ondulation du couple et le bruit augmentent, la marge de commutation diminue. |

| Stator | Taille et uniformité de l'espace d'air | Petit mais fabriquable ; excentricité maintenue à un niveau faible | Attraction magnétique déséquilibrée, contrainte sur les roulements, vibration des balais |

| Rotor | Nombre de fentes et disposition des enroulements | Un nombre suffisant d'encoches pour un couple régulier sans inductance excessive | Inductance élevée nuisant à la commutation ou ondulation de couple visible |

| Rotor | Chemin thermique du cuivre à l'air | Section transversale et ventilation adéquates pour les niveaux de perte | Le commutateur chauffe, les grades de balais sont limités à des choix plus restreints |

| Commutateur | Rapport diamètre/armature | Environ 0,6 à 0,8 fois le diamètre de l'armature | Soit trop petit (densité de courant élevée, surface réduite), soit trop grand (espace et inertie) |

| Commutateur | Vitesse périphérique | De préférence ≤15 m/s, avec 20 à 30 m/s comme zone supérieure à utiliser avec précaution. | Étincelage, usure accrue des balais, exigences plus strictes en matière de concentricité |

| Commutateur | Épaisseur du segment | Environ ≥4 mm, jusqu'à environ 2,5 mm pour les petites machines | Segments fragiles, maintenance difficile, mauvaise dissipation thermique |

| Brosses | Densité de courant spécifique | Souvent dans la fourchette 8-16 A/cm², de nombreuses nuances proches de 10-13 A/cm². | Surchauffe, usure rapide, film instable ou résistance de contact irrégulière |

| Brosses | Pression spécifique sur le commutateur | Environ 18 à 25 kPa pour les machines fixes, plus élevé pour les vibrations | Trop faible : arc électrique et érosion ; trop élevé : usure excessive et tampon de commutation plus faible |

| Brosses | Grade et comportement du film | Sélectionnés à partir des cartes du fabricant pour leur vitesse et leur plage de tension | Rayures, filetage, rainurage ou commutation bruyante |

Vous pouvez lire le tableau dans n'importe quel sens. Commencez par les balais et vous verrez que la plupart des “ problèmes liés aux balais ” proviennent de la vitesse du commutateur, de la température ou du choix du stator et du rotor. Commencez par le flux statorique et vous pouvez prédire que des niveaux de flux agressifs nécessiteront un commutateur plus calme et des balais plus tolérants pour rester stables.

Comprendre un moteur à courant continu défectueux à travers ces quatre parties

Les guides d'entretien soulignent souvent que le commutateur est l'indicateur le plus important de l'état de santé d'une machine. Il ne s'agit pas d'une superstition, mais d'un raccourci pratique. Le commutateur se trouve physiquement entre les courants du rotor et le comportement des balais, il recueille donc des informations provenant des deux.

Un film lisse et uniforme, généralement de couleur brun clair à brun foncé selon la qualité et l'environnement, est normal et satisfaisant. Les guides techniques sur les balais considèrent cela comme un état normal. Si, au contraire, vous constatez des rainures profondes, des traces de cuivre ou des fentes alignées avec les traces des balais, les articles sur l'entretien des moteurs à courant continu vous renverront directement à la contamination, à une qualité incorrecte ou à une densité de courant incorrecte.

Une tonalité irrégulière du film autour de la circonférence signifie souvent que l'entrefer n'est pas uniforme ou que le champ magnétique est déformé. Cela vous ramène à la géométrie du stator et du rotor, même si le symptôme se manifeste “ sur le commutateur ”. Les motifs de filetage et les brûlures localisées près des plans neutres indiquent que le temps de commutation est trop court pour l'inductance et le courant impliqués, ce qui vous ramène à la disposition du rotor et au diamètre ou à la vitesse du commutateur.

Les taux d'usure des balais qui diffèrent des prévisions du fabricant à une vitesse périphérique connue peuvent généralement être attribués à trois facteurs. Premièrement, la vitesse correspond-elle réellement à celle indiquée sur la plaque signalétique ou le variateur l'a-t-il augmentée ? Deuxièmement, la pression des balais a-t-elle diminué au fil du temps en raison de l'usure des ressorts ? Troisièmement, l'environnement a-t-il changé (vapeurs chimiques, humidité, particules en suspension dans l'air) au point d'affecter la formation du film ? Les documents de maintenance mentionnent explicitement ces facteurs, car ils reviennent régulièrement.

En vous forçant à analyser chaque symptôme en vous demandant “ laquelle des quatre parties est défectueuse et laquelle en est la cause ”, vous évitez les réparations aléatoires. Le remplacement des balais d'une machine présentant une mauvaise concentricité ou une vitesse excessive du commutateur n'apportera qu'un soulagement temporaire.

Utilisation dans les revues de conception

La plupart des examens de conception des moteurs à courant continu consacrent beaucoup de temps aux courbes de performance, à la compatibilité des entraînements et aux aspects réglementaires. On accorde généralement moins de temps à la question de savoir si la machine peut fonctionner correctement sur le plan mécanique et électrique pendant de longues heures de fonctionnement. Une manière simple de rééquilibrer les choses consiste à structurer les questions d'examen autour de ces quatre parties.

Commencez par le stator et demandez-vous dans quelle mesure les décisions relatives au flux et à l'entrefer sont prudentes. Si la conception repose fortement sur une densité de flux élevée pour atteindre le couple dans un cadre donné, gardez à l'esprit que le commutateur et les balais devront fonctionner dans un environnement magnétique plus intense. Examinez ensuite les données du rotor : nombre de fentes, type d'enroulement et inductances estimées. Cela vous indiquera l'ampleur des variations de courant pendant la commutation.

Ensuite, examinez le dessin du commutateur comme s'il s'agissait d'un produit à part entière. Vérifiez le rapport de diamètre, l'épaisseur des segments et la vitesse périphérique calculée à tous les points de fonctionnement, y compris les modes de survitesse ou d'affaiblissement du champ. Si les chiffres indiquent “ fonctionne, mais uniquement avec un entretien parfait ”, c'est exactement le type de risque qui finit par coûter cher par la suite.

Enfin, référez-vous aux recommandations du fabricant concernant le grade des balais, la densité de courant et la pression, au lieu de les considérer comme de simples suggestions. Si un grade est choisi à la limite de sa vitesse ou de son enveloppe de courant afin de rendre la conception électrique plus soignée, indiquez-le explicitement. Il est beaucoup plus facile d'ajuster la géométrie du cuivre ou du commutateur dans un logiciel de CAO que de reconstruire une flotte de moteurs sur le terrain.

Conclusion

Les descriptions officielles du stator, du rotor, du commutateur et des balais vous donnent des noms. Les moteurs réels s'intéressent aux verbes : saturer, chauffer, éroder, arquer, refroidir, user. Ces verbes sont contrôlés par une poignée de géométries, de qualités de matériaux et de chiffres d'exploitation répartis entre ces quatre pièces.

Une fois que vous comprenez le fonctionnement d'un moteur à courant continu, il est utile de traiter ces composants comme un problème de contraintes étroitement liées plutôt que comme un schéma fonctionnel. Lorsque vous choisissez le flux statorique, vous choisissez également les options de qualité des balais. Lorsque vous augmentez la vitesse, vous modifiez les limites de surface du commutateur et l'usure des balais. Lorsque vous simplifiez l'enroulement du rotor, vous modifiez le temps de commutation.

Vous pouvez accepter ces liens ou les ignorer, mais le moteur les suivra dans tous les cas.