Balais et commutateur pour moteur à courant continu – Usure, problèmes et entretien

La plupart des brosses et commutateur Les défaillances peuvent être attribuées à quatre facteurs : un mauvais contact avec la brosse, un mauvais état de la surface, un environnement inadapté ou le fait que personne ne surveille vraiment la machine avant qu'elle ne tombe en panne. Tout ce qui suit concerne la détection précoce de ces quatre facteurs et leur correction à l'aide de habitudes reproductibles, et non d'actes héroïques.

Table des matières

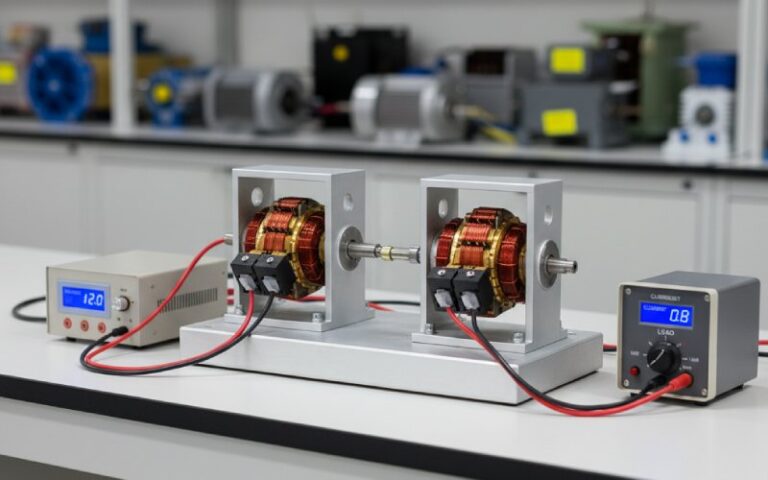

1. Qu'est-ce qui s'use réellement à l'interface brosse-commutateur ?

Vous connaissez déjà l'histoire de la fiche technique : balais de charbon glissant sur des barres de cuivre, commutation de courant, chemins de courant soigneusement dessinés. Dans l'usine, l'interface réelle est beaucoup plus désordonnée, et c'est là que réside la fiabilité.

Ce qui s'use réellement, ce n'est pas seulement le cuivre et le carbone. Il s'agit également du film mince sur le commutateur, de la pile de ressorts, de l'alignement du boîtier de balais, du réglage de neutralité et du profil de température de l'induit. Lorsque le film est uniforme, que les ressorts sont dans la plage et que les vibrations sont maîtrisées, les balais s'usent lentement et de manière prévisible. Lorsque l'un de ces éléments dérive, les taux d'usure augmentent, le motif devient irrégulier et des étincelles apparaissent bien avant que le courant nominal ne soit dépassé. C'est pourquoi les manuels d'entretien sérieux accordent une telle importance à l'inspection des balais, de la tension des ressorts et des surfaces du commutateur, qu'ils considèrent comme essentiels à l'entretien des moteurs à courant continu.

Les manuels officiels s'arrêtent généralement après “ inspecter, nettoyer, remplacer ”. Il est plus utile de considérer chaque inspection comme une collecte de données : quelle zone est la plus chaude, quel porte-balais est le plus paresseux, dans quelle direction s'étend la rainure, quelles barres commencent à se tacher. Après quelques pannes, cet ensemble de données devient votre modèle de défaillance local pour ce moteur, et non un modèle générique.

2. Lire la surface du commutateur comme un bulletin scolaire

La face du commutateur est émoussée. Elle montre ce qui n'a pas fonctionné correctement au cours des dernières centaines d'heures, voire plus. Les problèmes courants liés à l'état de la surface ont des causes assez similaires, confirmées par de nombreux guides pratiques et ateliers de réparation.

Vous verrez généralement l'un de ces états généraux :

Un anneau lisse, légèrement satiné, recouvert d'une fine pellicule sombre et uniforme qui se répète sur chaque barre est un bon signe. La pellicule s'est adaptée au grade et à la fonction de la brosse, les températures sont raisonnables et la pression de la brosse se situe dans la zone utile. Ne touchez à rien, contentez-vous de le garder propre.

Les rainures, les lignes filiformes, les marches entre les zones, la brûlure des bords des barres, le cuivre traîné dans le sens de la rotation ou les taches sombres irrégulières sont des avertissements à mi-parcours. Ces motifs signifient presque toujours un mauvais choix de grade de brosse, une contamination, des surcharges, un mauvais réglage du neutre ou un contact intermittent dû aux vibrations.

Il y a ensuite l'état d'urgence : barres fortement décolorées, bords des barres fortement brûlés, barres surélevées, mica dépassant du cuivre et transfert de métal entre les barres adjacentes. À ce stade, vous ne “ entretenez ” plus un commutateur, vous le récupérez.

Voici un tableau de corrélation compact que vous pouvez utiliser lors des inspections.

| Symptôme visuel sur le commutateur | À quoi cela ressemble généralement sur le terrain | Causes dominantes probables | Premières vérifications à effectuer |

| Film sombre, doux et uniforme, toucher lisse | Couleur uniforme sur tout le pourtour, aucun bord de barre visible au toucher | Conditions adaptées au grade de brosse, au courant et au refroidissement | Enregistrer à titre de référence ; confirmer le grade de la brosse, les réglages du ressort, le profil de charge. |

| Rainurage sur toute la circonférence | Rainures peu profondes, souvent semblables à des miroirs dans la rainure, entre les traces de brosses | Contamination, grade de brosse trop dur, densité de courant élevée pendant de longues périodes | Vérifier la qualité des balais par rapport à celles d'origine, vérifier la filtration de l'air, vérifier l'historique du courant d'induit. |

| “Lignes ” entrelacées » ou en spirale | Fines lignes hélicoïdales dans le sens de rotation, parfois accompagnées d'un léger bruit | Particules coincées sous les balais, film de mauvaise qualité, commutateur légèrement rugueux ou excentrique | Mesurer le faux-rond, inspecter les conduits d'air, vérifier l'alignement du boîtier de balais et s'assurer qu'il n'y a pas d'obstruction. |

| Brûlure / entaille au bord de la barre | Zones sombres et brûlées sur les bords avant ou arrière de la barre, étincelles visibles à la lumière du jour. | Plan neutre désactivé, réglages incorrects de l'interpolation, réaction de l'armature, ressorts faibles | Vérifier la position de la brosse par rapport au point mort, vérifier la force du ressort, confirmer les courants de champ / interpole. |

| Traînée du cuivre dans le sens de rotation | Taches de cuivre, barres qui ne sont plus nettement séparées | Température excessive, surcharges, vibrations élevées, film sale | Recherchez les problèmes de refroidissement, les changements soudains de charge, l'état des roulements et le déséquilibre. |

| Taches sombres ou creux irréguliers | Pitting localisé, certaines barres propres, d'autres très sombres | Contaminants, humidité, contact irrégulier avec la brosse, flashs occasionnels | Vérifier l'étanchéité de l'enceinte, l'historique de stockage, rechercher des signes d'arc électrique passé au niveau des supports. |

| Barres surélevées / mica élevé | Étapes que vous pouvez sentir avec l'ongle, bruit de brosse rugueux | Desserrage mécanique, cycles thermiques, commutateur non raclé après une forte usure | Planifier l'usinage et la contre-dépouille ; examiner les surcharges ou les démarrages/arrêts fréquents. |

Une seule ligne ne suffit pas à raconter toute l'histoire. L'astuce consiste à prendre en compte à la fois le modèle, l'historique d'exploitation récent et l'environnement. L'air vicié d'une mine présentant des marques de rainures est une tout autre histoire qu'un banc d'essai propre présentant les mêmes rainures.

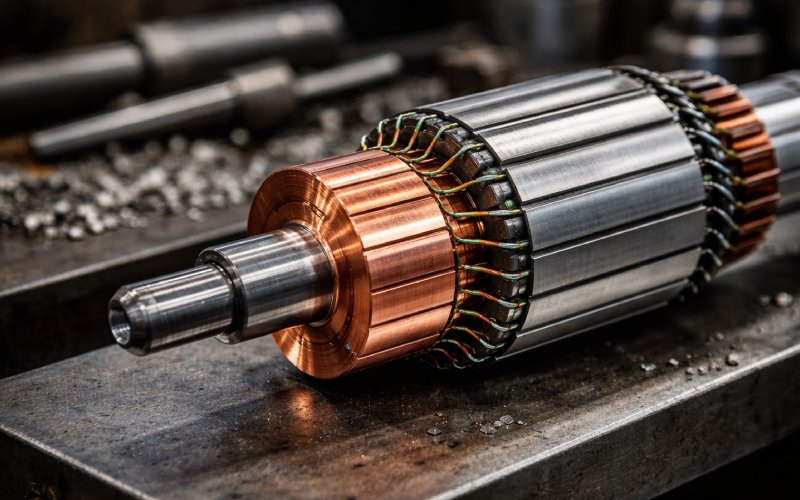

3. Les traces d'usure des balais et ce qu'elles indiquent généralement

L'usure des brosses est censée être monotone. Toutes les brosses d'une banque doivent avoir une longueur comprise dans une fourchette étroite, des faces présentant la même courbure, sans écaillage, sans glaçage, sans brûlure des bords. Lorsque cette image est rompue, le motif vous en dit plus long que la longueur absolue.

Si une ou deux balais d'un groupe de supports s'usent beaucoup plus rapidement que leurs voisins, soupçonnez une force de ressort inégale, un boîtier trop serré, un support incliné ou une excentricité locale du commutateur. Les rapports de terrain et les notes de réparation indiquent systématiquement que des réglages incorrects des ressorts et une mauvaise qualité des balais sont à l'origine de nombreux problèmes liés aux balais et aux commutateurs.

Si toutes les balais sont courts mais uniformes, avec des faces propres et un film de commutateur acceptable, le problème n'est probablement pas d'ordre électrique. Il s'agit simplement d'une usure normale et votre intervalle de remplacement est trop long ou la qualité des balais est trop molle pour la tâche à accomplir.

Les bords ébréchés, les coins avant fissurés et les queues de balais cassées indiquent souvent la présence de vibrations, provenant soit de la machine elle-même, soit de la fondation. Ce lien entre les vibrations, les étincelles et les dommages éventuels au commutateur est souligné à plusieurs reprises dans les notes spécialisées sur les machines à courant continu. Les roulements défectueux, les arbres tordus, les accouplements mal alignés et les plaques de base de mauvaise qualité se traduisent tous par des dommages aux balais avant que le moteur ne tombe complètement en panne.

Les faces vitrifiées et brillantes présentant une faible usure et un mauvais partage du courant indiquent souvent un faible courant, une charge très légère ou une rotation à vide prolongée avec excitation. Le film devient plus dur et plus lisse que ce que le balai apprécie et le contact devient peu fiable. Dans de tels cas, vous pouvez avoir besoin d'un grade légèrement plus souple ou d'un nettoyage et d'un rodage délibérés après un fonctionnement prolongé à faible charge.

4. Symptômes électriques : étincelles, bruit et risque d'arc électrique

Les étincelles sont le symptôme évident, mais ce qui importe, c'est le moment où elles apparaissent et leur répartition. Des étincelles légères et uniformément réparties sous une charge importante peuvent être acceptables pour certaines machines. Quelques étincelles importantes et errantes sur des balais spécifiques sous une charge modérée constituent un avertissement beaucoup plus grave.

La plupart des guides sur les moteurs à courant continu mentionnent une courte liste de causes possibles pour les étincelles excessives : balais usés, pression incorrecte des ressorts, surface du commutateur sale ou rugueuse, plan neutre mal réglé ou surcharge. Si les étincelles apparaissent à une position particulière du support, concentrez-vous sur l'alignement et la qualité de la surface locale. Si elles apparaissent en fonction de la charge, examinez la densité de courant, les réglages des interpoles et le comportement thermique.

Les embrasements généraux sont moins fréquents, mais très coûteux. Les notes techniques de l'AESA indiquent clairement que les arêtes vives des barres et les contraintes de haute tension à l'extrémité du commutateur y contribuent fortement, et que de simples modifications géométriques, telles que le chanfreinage des arêtes des barres, peuvent réduire considérablement les contraintes et les risques. Ajoutez à cela la contamination, une humidité élevée et un dispositif de balais faible ou endommagé, et la probabilité augmente.

Le bruit électrique et les interférences radio provenant d'un variateur à courant continu sont souvent dus à une mauvaise commutation. Lorsqu'un membre du personnel chargé des commandes se plaint de signaux bruyants, examinez l'état des balais et du commutateur dans le cadre de votre enquête, au lieu de considérer cela uniquement comme un problème de filtrage ou de blindage.

5. Des routines d'entretien qui rendent les choses ennuyeuses

La plupart des références de qualité sur l'entretien des moteurs à courant continu disent à peu près la même chose : la fiabilité dépend principalement d'inspections régulières effectuées par des humains sur les balais, les engrenages des balais et le commutateur, et non de réparations ponctuelles astucieuses.

De nombreuses usines adoptent un modèle pratique qui ressemble à celui-ci, même si elles ne le décrivent pas exactement de cette manière. Des contrôles courts et fréquents lorsque la machine est à l'arrêt. Des inspections périodiques plus approfondies avec retrait des capots et enregistrement des données. Des travaux occasionnels lourds tels que l'usinage, le sous-découpage et le remplacement complet des brosses, idéalement planifiés plutôt que forcés par un déplacement.

En ce qui concerne les éléments légers, une brève inspection après coupure de courant doit au moins vérifier : le bon fonctionnement des balais dans le boîtier, l'intégrité des extrémités des câbles, l'absence de blocage ou de grippage des bras à ressort, la visibilité de la zone du commutateur sous chaque rangée de balais et la propreté générale de l'intérieur. À ce stade, vous n'essayez pas de réparer quoi que ce soit ; l'objectif est de voir comment la machine a fonctionné depuis la dernière visite.

Lors d'une panne programmée plus importante, vous ajoutez : la mesure de la longueur des balais et l'enregistrement des valeurs minimales/moyennes/maximales par support ; la mesure de la pression du ressort à l'aide d'un manomètre ; l'inspection du faux-rond et de la rugosité de surface du commutateur ; la vérification de la profondeur et de l'état du mica ; la vérification de l'alignement et du décalage des porte-balais ; l'inspection des connexions principales et interpolaires ; et le nettoyage de toute la poussière incrustée dans les conduits et les cavités. Les notes des fabricants de balais en carbone soulignent fortement qu'un nettoyage et une inspection approfondis des zones du commutateur et des bagues collectrices sont l'un des meilleurs moyens d'éviter les problèmes de commutation prématurés, et que les piqûres ou les taches sombres sur les bords des barres sont des signes avant-coureurs qui doivent être traités avant qu'ils ne s'aggravent.

Après toute intervention importante, comme le meulage d'un commutateur ou le remplacement des balais, il est préférable de prévoir une phase de rodage minutieuse plutôt que de mettre immédiatement le moteur en service à pleine capacité. C'est l'étape que la plupart des programmes négligent et qui fait perdre discrètement de la valeur à de nombreuses réparations.

6. Chiffres pratiques et tolérances

Les praticiens débattent souvent des valeurs exactes, mais certaines valeurs numériques reviennent régulièrement dans les notes techniques et les recommandations des fabricants.

La longueur de remplacement des balais est généralement fixée à environ la moitié de la longueur d'origine. De nombreux guides d'entretien modernes recommandent d'inspecter les balais toutes les 500 à 1 000 heures de fonctionnement pour les machines à usage général et de les remplacer avant qu'ils n'atteignent la longueur minimale indiquée par le fabricant, et non lorsqu'ils sont presque usés. Dans des conditions de saleté ou de charge élevée, ces intervalles doivent être considérablement raccourcis.

La pression du ressort est généralement spécifiée par le fournisseur de balais, souvent dans une plage de quelques dizaines de kilopascals sur la zone de contact. Une pression trop faible provoque des étincelles et un film irrégulier ; une pression trop élevée augmente l'usure et l'échauffement. L'important est de mesurer réellement la pression à l'aide d'un manomètre pendant l'arrêt, et non pas de supposer simplement que les ressorts sont “ encore suffisamment rigides ”.”

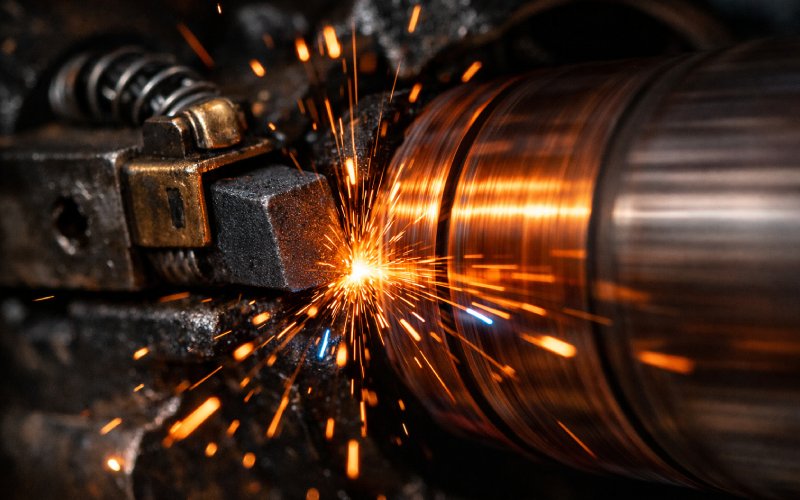

Le faux-rond, la rugosité et l'épaisseur du mica du commutateur ont leurs propres numéros OEM, mais la règle générale est simple : si vous pouvez clairement sentir des marches ou du mica saillant avec votre ongle, vous êtes déjà hors de la zone idéale et vous vous dirigez vers une mauvaise commutation. Les notes de réparation soulignent que les dommages mécaniques évidents, les brûlures d'étincelles ou une surface irrégulière doivent être corrigés par usinage ou meulage, suivis d'une découpe et d'un nettoyage, plutôt que par un simple “ nettoyage supplémentaire ”.”

La température est un autre facteur limitant discret. Un engrenage à balais qui chauffe beaucoup plus que les structures en acier adjacentes signifie généralement une densité de courant élevée, un refroidissement insuffisant ou un frottement excessif. Un thermomètre infrarouge portable ou une caméra thermique utilisé pendant un fonctionnement à charge constante peut révéler des points chauds au niveau des supports ou sur la face du commutateur bien avant que l'alarme de température de l'enroulement ne se déclenche.

7. Après une réparation ou un arrêt prolongé : remise en service du moteur

Les problèmes liés aux balais et aux commutateurs apparaissent souvent juste après un changement. Un rebobinage, un nouveau frontal VFD, une longue période de stockage, un changement de qualité des balais. Les premières heures de remise en service sont donc plus importantes que d'habitude.

Après un stockage prolongé, en particulier dans des environnements humides ou contaminés, de nombreux fabricants recommandent de nettoyer le commutateur, de vérifier l'absence de taches sombres ou de piqûres, et de séparer les balais des pièces rotatives à l'aide d'un matériau isolant jusqu'à ce que vous soyez prêt à remettre l'appareil en marche. Une fois que vous remettez l'appareil en service, ne négligez pas la reconstruction du film : un fonctionnement contrôlé avec une charge augmentant progressivement permet à l'interface balais-commutateur de reconstruire sa surface de travail au lieu de se déchirer sous l'effet d'une demande de couple maximale.

Lorsque vous changez de qualité de brosse, faites-en une expérience documentée plutôt qu'un simple remplacement discret. Notez l'ancienne qualité, le nombre d'heures, l'état de la surface et le comportement d'étincelage. Installez la nouvelle qualité, effectuez un rodage approprié (ponçage à la main ou fonctionnement à faible charge conformément aux instructions du fournisseur), puis inspectez à nouveau après un nombre d'heures connu. Sans cette boucle, vous ne saurez jamais vraiment si la nouvelle qualité a été utile ou si elle a simplement déplacé le mode de défaillance ailleurs.

Après l'usinage, le détourage et le nettoyage en profondeur du commutateur, prévoyez plusieurs cycles de charge courts entrecoupés d'inspections. Vérifiez le développement du film, le niveau d'étincelles, la position des balais et la température. Cela peut sembler fastidieux, mais les commutateurs remis à neuf qui sont immédiatement soumis à des conditions difficiles sont précisément ceux qui reviennent brûlés lors de la prochaine panne.

8. Bref résumé pour les ingénieurs très occupés

Si l'on fait abstraction du jargon technique et des longues listes de contrôle, le bon fonctionnement des balais et des commutateurs des moteurs à courant continu repose en réalité sur quelques habitudes simples.

Maintenez l'environnement propre et prévisible afin que le film puisse se stabiliser. Veillez à ce que les pièces mécaniques restent alignées, libres de bouger et dans les limites de faux-rond et de ressort. Observez les motifs visuels sur le commutateur et les faces des balais et consignez-les avec les dates, les charges et les températures. Intervenez rapidement lorsque ces motifs changent, en utilisant l'usinage, les réglages de qualité des balais ou les corrections de refroidissement plutôt que d'attendre les déclenchements et les claquages.