Commutateurs dans les moteurs d'airsoft et de jeux : Performance et fiabilité

Si le commutateur est juste, le moteur fonctionne et continue de fonctionner. Si ce n'est pas le cas, tous les aimants, bobinages et MOSFET fantaisistes que vous fixez autour du moteur ne font que compenser un maillon faible. C'est ce morceau de cuivre silencieux qui fixe le plafond de la réponse à la gâchette, du ROF, de la sensation de retour de force et de la fiabilité à long terme. Tout le reste est en aval.

Table des matières

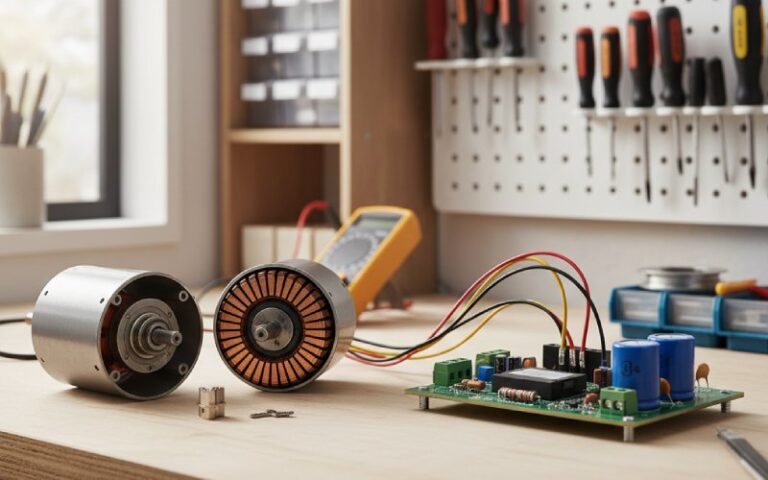

Vous savez déjà ce qu'est un collecteur. Qu'est-ce qui compte vraiment ?

Vous connaissez les dessins et les équations. Barres de cuivre, balais, commutation, couple. Ce que les fiches techniques indiquent rarement, c'est à quel point le comportement du collecteur est brutalement spécifique à l'application. La même conception de base existe dans un moteur AEG qui tire 50+ ampères sur un spam semi-auto dur, et dans un minuscule moteur de vibration dans une manette de jeu qui se réchauffe à peine au cours de sa durée de vie. Même physique, histoire de défaillance complètement différente.

Les guides publics sur les moteurs à balais se concentrent sur l'entretien général : nettoyer le collecteur, garder les balais en bonne santé, éviter les abus évidents. Utile, mais superficiel. Une fois que l'on pousse les moteurs AEG à 30-40 RPS ou que l'on demande à un moteur compact à retour de force de rester linéaire pendant des heures de course, les détails ennuyeux de la géométrie du collecteur, de la synchronisation, de l'état de surface et du film deviennent les véritables boutons de réglage.

L'objectif est donc simple : traiter le collecteur comme la principale variable de conception, et non comme une réflexion après coup, et l'associer directement aux performances et à la survie de votre installation d'airsoft ou de jeu.

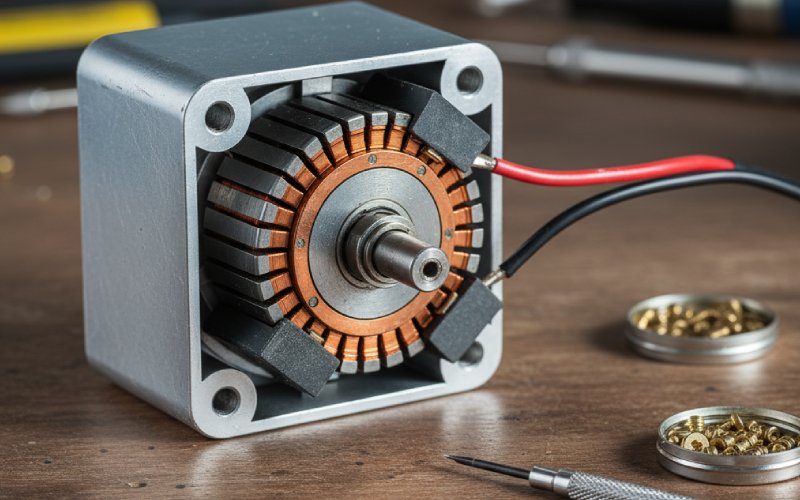

Moteurs d'AEG d'airsoft : rafales, chaleur et contraintes sur le collecteur

Les moteurs AEG ont une vie difficile. Les ressorts sont très sollicités, les rapports de vitesse superposés, les packs LiPo agressifs, et un style de contrôle qui est presque conçu pour torturer les collecteurs : de courtes rafales, un dI/dt élevé, puis le ralenti. Les données de la communauté pour les constructions courantes 12:1-13:1 montrent 20-40 RPS avec des moteurs à couple élevé ou à grande vitesse, fonctionnant sous 11,1 V et des ressorts assez rigides. Cela signifie des impulsions de courant importantes et des arcs répétés au niveau du bord de la brosse.

Dans ce régime, le collecteur est à la fois une porte de performance et un fusible. Lorsqu'il est plat et rond, que le mica est correctement découpé, que les brosses sont bien placées et que les films sont stables, vous obtenez une réponse nette à la gâchette et un ROF prévisible. Lorsqu'il s'écarte un tant soit peu, le système vous ment. Vous commencez à accuser les cales, le MOSFET, ou l'affaissement de la batterie alors que le cuivre vous dit la vérité.

Les symptômes typiques de l'AEG correspondent bien à l'état du collecteur :

Le moteur qui hurle à vide mais tombe à plat sous la charge du ressort a souvent une mauvaise assise des balais ou une surface de commande rugueuse. L'arc électrique devient intense sous charge et la constante de couple effective chute.

Le montage qui commence à sentir le chaud et à être bruyant après quelques jours de jeu présente généralement des segments assombris, du mica surélevé ou des ponts de carbone entre les barres, autant de facteurs qui augmentent l'échauffement et provoquent une mauvaise commutation.

Le moteur à la “mort mystérieuse” qui a perdu du couple mais qui fonctionne bien régulièrement s'avère avoir des connexions soulevées entre les enroulements et les cosses du collecteur ou un adhésif surchauffé, et non des enroulements brûlés.

La plupart des guides se contentent de dire “nettoyez-le”. C'est vrai, mais c'est incomplet. Le véritable avantage réside dans le fait de traiter la commande comme une pièce de précision avec sa propre géométrie et son propre cycle de vie.

Jeux et moteurs haptiques : pas les mêmes abus, pas les mêmes priorités

Le matériel de jeu possède ses propres catégories de moteurs à balais :

Petits moteurs vibrants à masse excentrée dans les contrôleurs et les appareils portatifs.

Moteurs à courant continu moyennement brossés dans les roues de course, les pédales, les bâtons de vol et autres équipements similaires, anciens ou bon marché.

Ils ne connaissent pas de pointes de courant au niveau de l'AEG, mais ils fonctionnent souvent pendant des périodes continues plus longues et à un niveau élevé de PWM, ce qui modifie le jeu du collecteur.

Dans les moteurs de la taille d'une manette de jeu, le collecteur est minuscule et tourne à une vitesse très élevée pour sa taille. L'arc électrique n'est pas seulement un problème de fiabilité, c'est aussi un problème d'interférence électromagnétique et de bruit. Les étincelles excessives produites par les balais des petits moteurs sont généralement liées à une mauvaise assise des balais, à des surfaces de commutation rugueuses ou à l'accumulation de poussière de carbone entre les barres. Pour les concepteurs de contrôleurs, la question n'est pas tant de savoir s'il va tirer sur le ressort que de savoir s'il va rester silencieux électriquement et mécaniquement pendant des milliers d'heures.“

Dans les roues à retour d'effort et les engrenages similaires, certains modèles utilisent encore des moteurs à balais pour des raisons de coût et de simplicité, même si les produits haut de gamme évoluent vers des conceptions sans balais. Ces moteurs sont soumis à un couple bidirectionnel élevé, à des inversions rapides et fréquentes et à de longues séances de travail. Le collecteur doit maintenant faire face :

Courant moyen élevé au lieu de courtes rafales.

Transitions répétées entre la motorisation et la génération (lors du freinage ou du centrage).

Forte influence de la fréquence PWM et de la conception du pilote sur la propreté de la commutation de courant.

Dans ce cas, l'usure du collecteur a tendance à se manifester davantage sous la forme d'un glaçage et d'un film irrégulier que sous la forme de marques de brûlures catastrophiques, du moins jusqu'à ce que quelque chose d'autre dans l'entraînement mécanique se dérègle et commence à renvoyer des vibrations dans le moteur.

L'airsoft se préoccupe donc du courant de pointe, de la récupération et de l'abus thermique. Le matériel de jeu se préoccupe de la fluidité, du bruit et de l'endurance. La commande est le même type de composant, mais les compromis ne sont pas les mêmes.

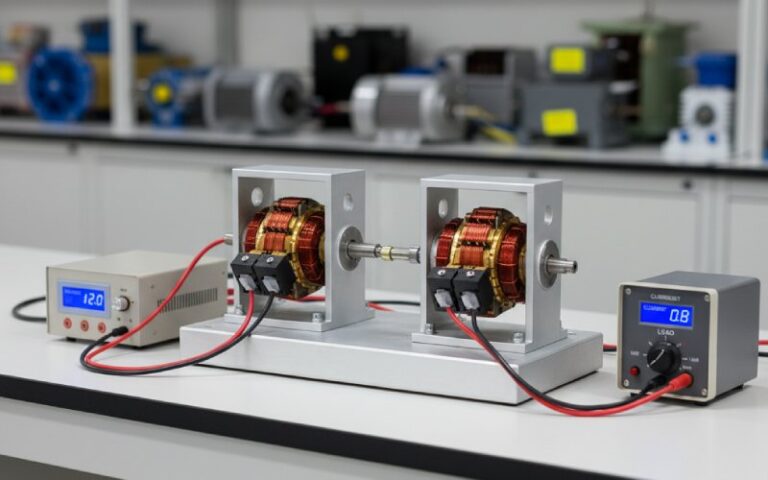

Timing et géométrie des brosses : vitesse, couple et fumée

Dès que l'on commence à pousser les performances, le calage du collecteur devient un véritable axe de réglage. La documentation sur les voitures à sous et les voitures radiocommandées est étonnamment pertinente ici, car ces communautés ajustent le calage depuis des décennies. L'idée de base : faire tourner le collecteur par rapport au rotor pour que le courant dans chaque bobine passe légèrement avant que les pôles magnétiques ne s'alignent, ce qui compense le retard inductif à grande vitesse.

Le chronométrage avancé vous offre :

Vitesse maximale plus élevée pour une tension et une charge données.

Plus de courant et plus d'échauffement, surtout à faible vitesse.

Une préférence marquée pour une direction ; le faire fonctionner à l'envers pendant une longue période peut l'endommager.

La même physique s'applique aux moteurs des AEG et des jeux. Une armature légèrement plus avancée sera plus précise en mode semi-automatique et offrira un meilleur ROF en mode automatique pour le même rapport de démultiplication. Elle fonctionnera également plus chaude et sera plus sensible à un mauvais état du collecteur. Si le collecteur n'est pas vraiment rond, ou si les balais ne sont pas en place, l'avance de temps transforme une étincelle légère en un spectacle de lumière.

La géométrie du pinceau constitue l'autre moitié de cette équation. La forme et la dureté de la pointe du balai déterminent la vitesse à laquelle la surface de contact augmente pendant le rodage, la façon dont le film se forme et la tolérance du système à de petites modifications du calage. La documentation sur les moteurs RC et les moteurs à chenilles mentionne souvent des plages de synchronisation d'environ 6 à 12 degrés et un rodage à basse tension jusqu'à ce que 90% de la face du balai soit en contact avec le collecteur. Les valeurs exactes diffèrent pour les moteurs AEG, mais le principe est identique : une assise plus rapide signifie un échauffement localisé plus faible et des arcs plus propres.

Pour les moteurs de jeux, la synchronisation est souvent fixe et conservatrice, car personne ne veut d'un volant de course qui mange des moteurs tous les quelques mois. Mais si vous concevez votre propre matériel ou remplacez des moteurs par des unités plus “chaudes”, ignorer la synchronisation tout en modifiant la force de l'aimant ou la tension d'alimentation est un bon moyen de faire passer le collecteur à un régime d'usure que vous n'aviez pas prévu.

État de surface et pellicule : propre, c'est bien ; trop propre, c'est lent

La plupart des articles vous disent de nettoyer le collecteur avec de l'alcool, éventuellement avec un abrasif fin, et de vous arrêter là. C'est le point de départ, pas la stratégie.

Le collecteur d'un moteur à courant continu brossé a besoin d'un film de surface contrôlé. Les notes techniques sur l'entretien des moteurs à courant continu à balais soulignent qu'un film d'oxyde et de carbone adéquat diminue la résistance de contact, stabilise la friction et réduit le transfert de métal entre le balai et le collecteur. Un nettoyage trop agressif qui élimine ce film peut augmenter l'usure et le bruit.

Pour les moteurs AEG soumis à de fortes contraintes, le schéma pratique est à peu près le suivant :

Un collecteur neuf ou refait à neuf est brillant, voire poli comme un miroir. Pendant la période de rodage, des films de carbone et de cuivre se forment. La chute de tension et la production d'étincelles s'améliorent généralement lorsque le film se stabilise.

Si le moteur subit beaucoup d'arcs électriques en raison d'un mauvais alignement, d'une surtension ou d'un retard de synchronisation, vous obtenez des bandes sombres et du cuivre piqué. Dans ce cas, un nettoyage et parfois un léger écrémage sont justifiés.

Si la surface de la commande est rugueuse ou roussie, les sources industrielles et spécifiques aux moteurs recommandent l'utilisation d'un abrasif très fin (environ 0 émeri ou 600+ grains) appliqué avec le moteur en rotation, ou un véritable écrémage sur un tour ou une machine de rectification spécialisée pour les dommages graves.

Les moteurs de jeux bénéficient d'une logique similaire, mais avec des étapes plus conservatrices car les collecteurs sont plus petits et l'électronique du pilote est réglée sur un profil de friction et de bruit spécifique. Souvent, il suffit de souffler la poussière de carbone, de vérifier la longueur des brosses et d'essuyer le collecteur avec un produit de nettoyage des contacts. Le resurfaçage lourd est une solution de dernier recours.

L'astuce consiste à reconnaître que la bonne surface n'est pas “brillante à tout prix” ; elle est “lisse, ronde et porteuse d'une fine pellicule stable”.”

Des schémas de défaillance lisibles d'un seul coup d'œil

Lorsque vous commencez à considérer les collecteurs comme des diagnostics, ils vous apprennent beaucoup de choses sans aucune portée et sans aucun calcul.

Un anneau brun clair uniforme avec des marques de brosse très fines et régulières signifie généralement que la brosse est bien placée et que le film est sain. C'est ce que l'on observe souvent dans les moteurs de machines à sous et les moteurs industriels qui fonctionnent bien et c'est ce que l'on veut voir dans un moteur AEG ou un moteur de jeu mature.

Des taches sombres, presque noires, avec des piqûres visibles d'un côté de chaque segment signifient souvent que la synchronisation est trop avancée pour la charge ou la tension d'alimentation, ce qui crée des arcs électriques puissants lorsque le courant de la bobine est coupé tardivement.

Le cuivre étalé sur les fentes d'isolation ou la poussière de carbone qui les remplit indiquent que les fentes n'ont jamais été correctement sous-coupées ou que le moteur produit des arcs électriques et perd de la matière depuis un certain temps. Dans les modèles AEG, ce phénomène est souvent associé à des pointes de courant inexpliquées et à des fils de batterie chauds.

Les crêtes où l'isolant en mica se détache des barres de cuivre indiquent que la pièce a besoin d'être découper en dessous du mica et que le cuivre a besoin d'une nouvelle finition. Dans cet état, le brossage continue à rouler sur les bords du mica, ce qui réduit la surface de contact réelle et augmente l'échauffement localisé.

Des zones bleues ou couleur paille sur le cuivre indiquent une surchauffe importante. À ce stade, il faut se méfier des soudures sous les cosses du collecteur et de l'époxy du rotor, et pas seulement du cuivre visible.

Une fois que vous lisez ces schémas, vous arrêtez de deviner. Vous ouvrez un moteur, vous regardez la commande et vous savez si le problème vient de l'engrenage, de la synchronisation, de la tension ou d'une simple négligence.

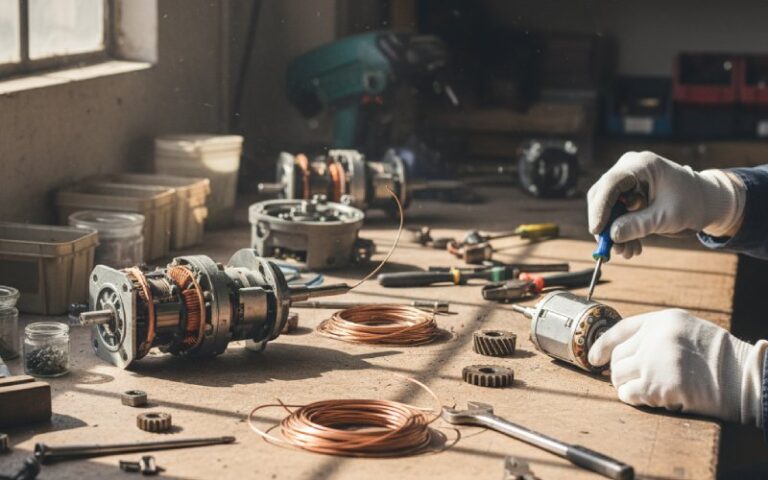

Rodage : pas de superstition, juste des dégâts contrôlés

Le rodage est parfois considéré comme du folklore dans les communautés de l'airsoft et des loisirs. Quelqu'un dit “passez-le dans l'eau”, quelqu'un d'autre dit “ne faites jamais ça”, et cela devient un débat. La physique sous-jacente est simple : vous usez la face de la brosse pour qu'elle corresponde à la courbe comm tout en essayant de limiter le transfert de chaleur et de métal.

Les communautés RC, slot et crawler utilisent souvent un rodage à vide à basse tension, de l'ordre de 1 à 3 V pendant quelques minutes, pour permettre à la brosse de se conformer sans produire d'arc électrique majeur. Certains techniciens d'airsoft adaptent la même méthode, parfois avec des bains d'eau distillée pour éliminer les débris et limiter les températures de surface.

Du point de vue du commutateur, un protocole raisonnable a quelques objectifs simples :

La tension doit être suffisamment basse pour que le courant soit modeste et que les arcs soient petits.

La durée d'utilisation doit être juste assez longue pour obtenir une couverture de contact élevée, mais pas trop longue pour ne pas ronger le matériau de la brosse.

Nettoyez le moteur après l'avoir rodé afin que la poussière des brosses ne court-circuite pas les fentes de commutation.

Pour les moteurs de jeux dans les contrôleurs, il n'y a généralement pas d'étape de rodage par l'utilisateur ; le fabricant s'en charge en interne ou conçoit une période d'usure sûre en début de vie. Mais si vous remplacez des moteurs dans une roue ou un dispositif haptique personnalisé, l'adoption d'une brève période de rodage à basse tension avant le test à pleine puissance rend le comportement du collecteur beaucoup plus prévisible.

Choix de conception : matériaux, diamètre et voies actuelles

Si vous allez plus loin et pensez comme un concepteur de moteur, le collecteur dispose d'une poignée de leviers qui affectent directement les performances et la fiabilité :

L'alliage de cuivre et la géométrie des barres déterminent l'équilibre entre la conductivité, la résistance mécanique et l'érosion de l'arc. Les discussions sur les voitures de course et l'industrie soulignent que les collecteurs doivent transmettre un courant élevé tout en restant mécaniquement stables à très haut régime ; le matériau est toujours un compromis. Les moteurs AEG tournant à 30-40k RPM avec des armatures tripolaires ont des besoins similaires.

Le diamètre définit la vitesse de surface pour un régime donné. Une vitesse de surface plus élevée avec la même brosse et le même courant signifie plus d'usure et plus de chaleur au niveau de la face de la brosse. Ceci est important pour les petits moteurs de jeu qui tournent très vite.

Le nombre de segments et la profondeur des fentes influencent la propreté de la commutation du courant et la sensibilité du système aux ponts de carbone. Les fentes peu profondes qui se remplissent de poussière deviennent des chemins résistifs ou même conducteurs, en particulier dans les environnements sales.

La méthode de connexion de l'enroulement à la barre de communication (crochet, soie, soudure ou brasage) détermine la robustesse à long terme de la jonction. Les moteurs d'airsoft utilisant des soudures souples peuvent être plus vulnérables au dessoudage en cas d'abus que les commandes soudées, en particulier en cas d'utilisation prolongée d'une arme semi-automatique.

L'électronique du circuit d'attaque, en particulier la fréquence PWM et la limitation du courant, façonne la forme d'onde réelle qui arrive au collecteur. Les basses fréquences PWM permettent au courant de décroître complètement entre les impulsions, ce qui peut réduire l'échauffement moyen mais rend chaque commutation plus nette. Des fréquences plus élevées permettent de lisser le couple mais exigent une commutation plus rapide du collecteur et des balais.

Rien de tout cela n'est mystérieux. Cela signifie simplement qu'un “meilleur moteur” est souvent un collecteur de meilleure conception associé à une électronique adaptée, et pas seulement des aimants plus puissants et des fils plus épais.

Comparaison rapide : priorités du collecteur par application

Les différences pratiques entre les cas d'utilisation de l'airsoft et du jeu sont plus faciles à voir côte à côte.

| Demande | Schéma de fonctionnement typique | Contrainte sur le collecteur principal | Ce qui échoue généralement en premier | Meilleur retour d'attention |

|---|---|---|---|---|

| Moteur AEG airsoft (RPS élevé) | Courtes rafales de courant élevé ; démarrages fréquents | Chauffage localisé intense et arc électrique | Bords de brosse, piqûres d'assemblage, joints | Moment adéquat, rodage, nettoyage des fentes, fonctionnement réel |

| Moteur AEG airsoft (DMR / semi) | Semi-auto répété, courant moyen | Points chauds près des angles fréquemment utilisés | Film inégal, vitrage partiel | Brosser les sièges, en observant les bandes et les crêtes foncées. |

| Moteur de vibration de la manette de jeu | Longues sessions à charge faible à moyenne | Vitesse de rotation élevée, courant modéré, bruit EMI | Brosses glacées, légères déviations de trajectoire | Éviter la poussière, choisir des conducteurs silencieux et choisir le bon moment |

| Moteur roue/pédale FFB | Couple élevé, retournements fréquents, longues sessions | Courant bidirectionnel, cycles thermiques | Instabilité du film du commutateur, roulements | Calendrier prudent, film stable, refroidissement |

Il ne s'agit pas d'un ensemble de règles rigides, mais il permet de comprendre pourquoi une astuce d'entretien judicieuse pour un AEG ne l'est pas pour un contrôleur, et vice versa.

L'état d'esprit de la fiabilité : traiter le collecteur comme le premier produit consommable

Si vous abordez les moteurs à balais en supposant qu'ils ne meurent jamais vraiment, que c'est généralement dû au nettoyage et aux balais, vous êtes déjà à mi-chemin d'une philosophie centrée sur le collecteur. Les discussions techniques à travers les hobbies soulignent sans cesse que de nombreux moteurs “morts” reviennent une fois la poussière enlevée, les collecteurs nettoyés ou les balais remplacés. Les pannes restantes sont généralement dues à une surchauffe ou à un abus mécanique, et non à un processus de vieillissement mystique.

Pour l'airsoft, cela signifie :

Vous cessez de considérer les moteurs comme des consommables jetables et prévoyez plutôt des inspections régulières, en particulier pour les constructions à haute fréquence.

Vous adaptez le ressort, le rapport d'engrenage, la batterie et la synchronisation en gardant à l'esprit la durabilité de la commande, et pas seulement le ROF et la sensation de la gâchette.

Vous prenez note de la consommation de courant et des performances au fil du temps. Une lente augmentation de l'intensité du courant à la même fréquence d'utilisation correspond souvent à une saleté croissante ou à une contamination de la fente.

Pour les jeux et les dispositifs haptiques, cela signifie :

Vous concevez des dispositifs électroniques de protection qui limitent le courant de crête et évitent les transitoires qui détruisent les communications.

Vous acceptez qu'une certaine usure soit normale et vous concevez l'appareil de manière à ce que le remplacement du moteur soit facile plutôt que douloureux.

Vous prêtez attention à la “texture” audible du moteur. Les changements dans le bruit du balai, même avant toute perte de performance majeure, ont tendance à refléter les changements dans l'état de la surface du balai.

En fin de compte, les collecteurs ne sont pas très prestigieux. Ils sont petits, souvent cachés et ne font presque jamais la une de la boîte. Mais c'est eux qui décident discrètement si la construction de votre AEG est impeccable et survit à une saison, ou si elle cuit d'elle-même en cours de partie. Ils décident si votre molette ou votre manette conserve son caractère après une année d'utilisation ou si elle devient lentement grinçante et bruyante.

Traitez-les comme des éléments de premier ordre du système, et non comme de la tuyauterie en cuivre à l'arrière-plan. Le reste de votre accord pourra alors s'appuyer sur quelque chose de solide.