Moteurs à collecteur et moteurs à induction dans les applications industrielles

Si vous choisissez aujourd'hui un nouvel entraînement industriel, la solution sûre par défaut est un moteur à induction triphasé équipé d'un entraînement moderne. Commutateur Les machines restent importantes, mais principalement dans les entraînements lourds traditionnels et dans quelques niches où la vitesse est essentielle. La plupart des usines consacrent leurs investissements à l'abandon des balais, et non à leur ajout. C'est la direction indiquée à la fois par le marché et par les données de maintenance.

Table des matières

Verdict rapide avant la longue histoire

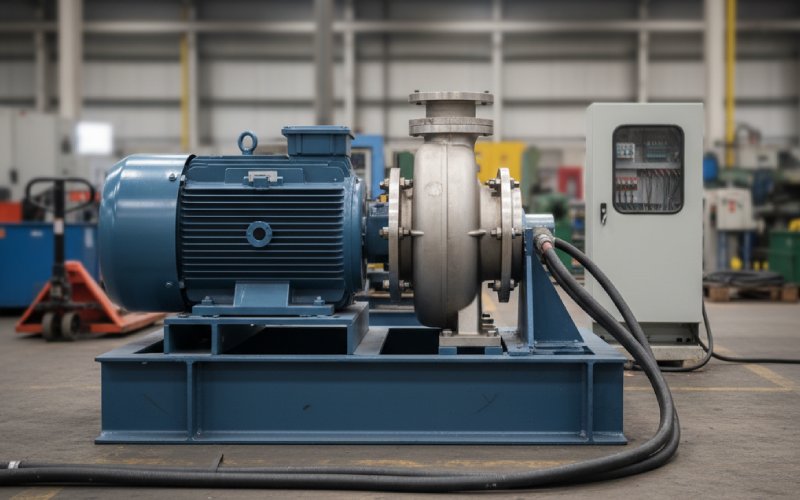

Dans les environnements industriels, les moteurs à induction sont devenus la norme car ils sont simples sur le plan structurel, peu coûteux à fabriquer en grande série, résistants aux mauvais traitements et ne nécessitent que très peu d'entretien, hormis les roulements et le circuit de refroidissement.

Les moteurs à collecteur ont marqué l'histoire grâce à leur couple de démarrage élevé, leur large plage de vitesse et leur contrôle précis du couple, bien avant que les entraînements électroniques haute puissance ne deviennent courants. C'est précisément pour cette raison que les entraînements à collecteur CC ont alimenté pendant des décennies les laminoirs, les machines à papier et les machines-outils lourdes.

Une fois que les entraînements à induction à commande vectorielle et les machines à aimants permanents sont devenus pratiques et bon marché, cet avantage s'est réduit. Pour la plupart des nouvelles usines, les chiffres ne justifient plus l'utilisation d'un commutateur, sauf si vous résolvez un problème précis et bien défini ou si vous entretenez des actifs existants.

Que signifie ici “ moteur à collecteur ” ?

Cette expression est utilisée de manière assez vague, il est donc utile d'en préciser la portée avant de passer à autre chose.

Les ingénieurs industriels utilisent généralement trois grandes familles de commutateurs. Tout d'abord, les moteurs à courant continu classiques à commutation mécanique : les moteurs à courant continu à shunt, en série, composés et à aimants permanents. Ceux-ci alimentaient les aciéries, les lignes de papier, les bobineuses et les premiers robots, car le contrôle du champ et de l'induit offre un comportement vitesse-couple presque linéaire.

Deuxièmement, les machines à commutateur à courant alternatif telles que les moteurs universels, les moteurs à répulsion et les anciens modèles à répulsion-induction. Ceux-ci sont courants dans les petits appareils à grande vitesse et les outils portatifs où l'on recherche un couple élevé et une taille compacte, mais où l'on accepte un bruit plus important, une durée de vie plus courte et un rendement moins bon.

Troisièmement, des machines à commutateur CA plus ésotériques comme le moteur Schrage : il s'agit en fait d'une machine à induction à rotor bobiné avec convertisseur de fréquence intégré, qui utilise la position des balais pour contrôler la vitesse et le facteur de puissance. C'était une solution intelligente à vitesse variable pour les entraînements textiles, les tapis et autres applications similaires avant l'arrivée des onduleurs à semi-conducteurs.

De l'autre côté de la comparaison se trouvent les moteurs à induction monophasés et triphasés. Dans l'industrie, on trouve principalement des moteurs triphasés à cage d'écureuil. Ils sont aujourd'hui le type de moteur le plus répandu dans les usines du monde entier.

Les compromis fondamentaux qui changent réellement votre usine

Couple, plage de vitesse et comportement dynamique

Si vous tracez les courbes couple-vitesse des principaux acteurs, la raison pour laquelle les entraînements à commutateur à courant continu étaient appréciés dans les lignes de production d'acier et de papier est évidente. Grâce au contrôle de la tension d'induit et de l'affaiblissement du champ, les moteurs à courant continu offrent une large plage de couple constant et une large plage de puissance constante, avec une relation assez linéaire entre la tension commandée et la vitesse de l'arbre. Cela rend le contrôle de la tension, la coordination de la vitesse de la ligne et le fonctionnement à quatre quadrants presque routiniers.

Les moteurs universels et autres types de commutateurs CA similaires vont à l'autre extrême. Un couple de démarrage élevé, une vitesse de base élevée et des limites mécaniques plutôt qu'électriques ont tendance à limiter la vitesse. Ils tolèrent des cycles de démarrage-arrêt fréquents et peuvent être soumis à des contraintes importantes, c'est pourquoi on les retrouve dans les outils et appareils compacts.

Les moteurs à induction à fréquence fixe sont plus limités. Sans variateur, votre plage de vitesse est réduite autour de la vitesse synchrone, le glissement offrant une certaine souplesse, mais pas une large plage continue. Les grandes machines à induction peuvent fournir un couple de démarrage correct lorsqu'elles sont conçues à cet effet, mais pour les démarrages exigeants et les inversions fréquentes, elles ont besoin de l'aide de variateurs, de la résistance du rotor (anciennes conceptions à rotor bobiné) ou de méthodes de démarrage progressif.

Les entraînements à induction modernes à commande vectorielle ont changé la donne. Ils imitent la commande de courant et le comportement découplé du couple/flux fournis par les entraînements à commutateur à courant continu, offrant une réponse rapide du couple et une large plage de vitesse à l'aide de moteurs à cage d'écureuil standard. Du point de vue de l'ingénieur en commande, une machine à induction ressemble désormais beaucoup à l'ancienne option à courant continu, en particulier dans la zone de couple constant.

En termes de couple et de vitesse, les moteurs à collecteur restent donc performants, mais les entraînements ont tellement réduit l'écart que la complexité mécanique commence à prendre le dessus.

Pile de contrôle et électronique de puissance

Historiquement, les variateurs à collecteur CC étaient intéressants car les redresseurs et les commandes de hacheur étaient moins chers et plus faciles à dimensionner que les onduleurs à fréquence variable haute puissance. L'usine pouvait conserver une alimentation CA simple et concentrer la plupart des sophistications dans un panneau de variateurs CC.

Cet argument n'est plus valable. Les onduleurs IGBT et désormais SiC, associés à des systèmes de commande orientés champ matures, facilitent la spécification et l'achat des variateurs CA. Un moteur à induction triphasé classique associé à un variateur de fréquence standard constitue désormais la combinaison de base pour les charges à vitesse constante et à vitesse variable.

Les machines à commutateur à courant alternatif, telles que les moteurs Schrage, ont tenté de résoudre le problème de la vitesse variable avant l'apparition de l'électronique en intégrant le “ convertisseur ” dans le rotor et le commutateur lui-même, ajustant ainsi le champ électromagnétique injecté en fonction de la position des balais. Cette solution est intellectuellement élégante, mais mécaniquement délicate. Elle permettait une variation de vitesse fluide et une correction du facteur de puissance, mais nécessitait davantage de cuivre, de carbone et d'éléments à aligner. Les usines modernes préfèrent les engrenages à semi-conducteurs dans des armoires aux contacts glissants à l'intérieur du rotor.

Pour les nouveaux projets, la simplicité de contrôle favorise désormais les machines à induction : moteurs standard, variateurs standard, outils de diagnostic standard. Les moteurs à collecteur apparaissent désormais principalement là où des variateurs et des armoires de commande existants sont déjà en place et où l'argument commercial en faveur d'une conversion complète est faible.

Fiabilité et réalité de la maintenance

La différence structurelle est flagrante. Les moteurs à induction ne comportent ni balais ni commutateur ; le rotor est soit une cage d'écureuil, soit un rotor bobiné avec des bagues collectrices uniquement dans des cas particuliers. Moins il y a de points de contact mécaniques, moins il y a de surfaces d'usure. Cela se traduit directement par une maintenance réduite et des intervalles de fonctionnement continu plus longs.

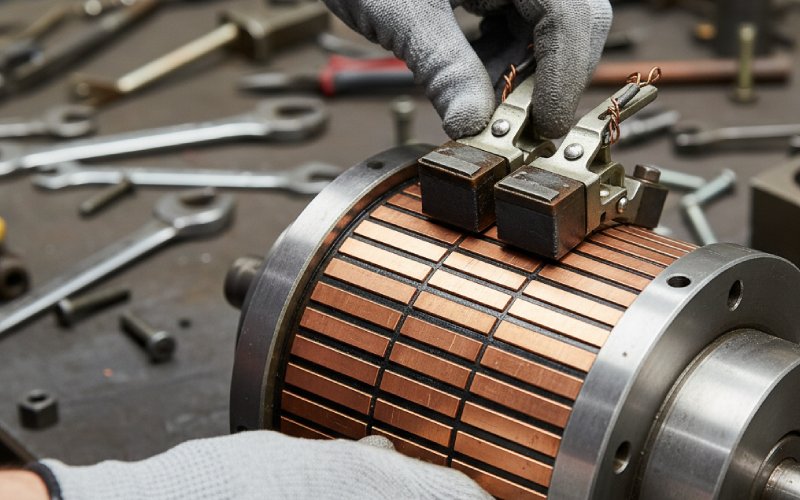

Les moteurs à collecteur sacrifient cette simplicité au profit des performances. Les balais s'usent. Les segments du collecteur doivent être nettoyés, dressés ou usinés. Vous obtenez de la poussière de carbone, du bruit mécanique et une durée de vie limitée des balais qui doit être prise en compte dans vos fenêtres d'arrêt. Les moteurs universels ajoutent à cela un bruit acoustique et des vibrations plus importants, ce qui est tolérable dans les outils portatifs, mais moins acceptable à proximité des opérateurs pendant les longs quarts de travail.

Dans une aciérie ou une machine à papier équipée de grands moteurs à courant continu à collecteur, ces tâches de maintenance sont considérées comme faisant partie intégrante de la possession de l'actif. De nombreux sites de ce type disposent de solides compétences internes en matière de brosses et de collecteurs. Cela atténue le choc, mais ne le supprime pas pour autant. Chaque arrêt imprévu dû à une défaillance des brosses reste coûteux.

Lorsque la fiabilité et la disponibilité sont des critères importants, et lorsque vous disposez de plusieurs moteurs similaires dans une usine, les machines à induction présentent un avantage statistique considérable, simplement parce qu'elles comportent moins d'interfaces électromécaniques mobiles.

Efficacité et coût énergétique sur la durée de vie

Les moteurs à induction nus sont déjà efficaces, en particulier dans leur plage de fonctionnement nominale. Les modèles à rendement premium et super premium vont encore plus loin, et la pression réglementaire maintient cette tendance.

Les moteurs à collecteur entraînent des pertes supplémentaires au niveau du cuivre et des balais. Les moteurs universels, en particulier, gaspillent une partie notable de la puissance d'entrée sous forme de chaleur et de bruit, ce qui est tolérable dans les petites machines à usage intermittent, mais peu adapté à un usage industriel continu.

Avec un variateur dans la boucle, la comparaison porte désormais sur l'efficacité du système. Un moteur à induction associé à un variateur de fréquence moderne peut maintenir un bon rendement sur une large plage de vitesses, malgré les pertes liées à la commutation et au filtrage. Les systèmes à commutateur à courant continu équipés d'anciennes commandes SCR ou hacheuses peuvent sembler moins avantageux si l'on tient compte des pertes du variateur, des pertes dans le champ et des besoins accrus en refroidissement.

Sur un équipement industriel à longue durée de vie fonctionnant de nombreuses heures par an, quelques points de pourcentage d'efficacité du système font une différence très nette en termes de coût total de possession. C'est l'une des raisons discrètes pour lesquelles de nombreuses usines sont prêtes à absorber les coûts de modernisation mécanique et électrique afin de passer d'un commutateur à courant continu à des entraînements à induction à courant alternatif ou synchrones à aimants permanents.

Sécurité, environnement et conformité

Les balais génèrent des étincelles et de la poussière de carbone. Dans les zones poussiéreuses, inflammables ou strictement propres, cela n'est pas seulement gênant, cela peut être rédhibitoire. Les entraînements pour zones dangereuses basés sur des machines à induction à faible glissement avec des boîtiers adaptés et des méthodes de protection certifiées sont désormais la norme.

Le bruit est un autre problème pratique. Les moteurs à collecteur universels et de nombreux autres moteurs à collecteur produisent un bruit mécanique et électromagnétique plus important que les machines à induction comparables. Cela est acceptable pour les outils à main intermittents, mais cela pose un problème pour les applications en service continu lorsque vous essayez de respecter les limites de bruit dans un atelier de production.

Du point de vue de la compatibilité électromagnétique, les arcs électriques du commutateur peuvent injecter du bruit à large bande dans les instruments situés à proximité. Les variateurs de fréquence modernes ne sont pas non plus innocents, mais grâce à des pratiques d'atténuation bien connues (filtres, conception des câbles, mise à la terre), ils sont plus faciles à maîtriser que le bruit incontrôlé des balais à l'intérieur d'une enceinte commune.

Résumé côte à côte

Pour que la discussion reste concrète, le tableau ci-dessous résume la comparaison entre les trois principales familles que la plupart des ingénieurs industriels rencontrent dans la pratique.

| Aspect | Moteur à courant continu à collecteur (entraînements industriels) | Moteur à courant alternatif à collecteur (universel / Schrage) | Moteur à induction (triphasé industriel) |

|---|---|---|---|

| Plage de puissance typique et échelle physique | Des petits actionneurs aux très gros entraînements de broyeurs ; souvent avec un châssis imposant et un rotor lourd. | Principalement de petite à moyenne puissance ; formats compacts, en particulier les moteurs universels. | De quelques kW à plusieurs MW ; large gamme de châssis standardisés |

| Comportement de contrôle de la vitesse | Plage de vitesse large et fluide grâce à la tension d'induit et au champ ; contrôle à quatre quadrants éprouvé | Universel : large plage de vitesse, mais contrôle rudimentaire et comportement fortement dépendant de la charge ; Schrage : variation mécanique fluide de la vitesse via le changement de balais | Fréquence fixe : plage de vitesse naturelle étroite ; avec VFD et contrôle vectoriel, large plage programmable avec comportement similaire au courant continu |

| Couple de démarrage et gestion des surcharges | Couple de démarrage élevé avec commande simple ; idéal pour les démarrages difficiles et les inversions fréquentes | Couple de démarrage très élevé dans les types universels ; Schrage adapté aux charges lourdes à vitesse variable historiquement | Dépend de la conception ; peut fournir un bon couple de démarrage, mais les démarrages à forte charge nécessitent souvent un entraînement ou une classe de conception spécifique. |

| Efficacité en service continu | Raisonnable, mais réduit par les pertes du commutateur et du champ ; les générateurs/redresseurs plus anciens peuvent ajouter des pertes. | Efficacité souvent modeste, en particulier pour les moteurs universels ; acceptable pour un fonctionnement intermittent. | Haute efficacité au point nominal ; les classes supérieures et les conceptions optimisées des rotors poussent encore plus loin cette efficacité. |

| Profil de maintenance | Inspection et remplacement réguliers des balais ; nettoyage ou usinage du commutateur ; autres pièces mécaniques internes soumises à l'usure | Usure importante des balais et entretien du commutateur pour les modèles universels ; Schrage ajoute une complexité mécanique supplémentaire. | Principalement des roulements et un circuit de refroidissement ; pas de balais ni de commutateur dans les modèles à cage d'écureuil, ce qui réduit l'entretien courant. |

| Conformité environnementale et sécurité | Les arcs électriques et la poussière limitent l'utilisation dans les zones dangereuses ou très propres ; nécessite une conception minutieuse du boîtier. | Limites similaires ou pires en raison des étincelles, du bruit et de la poussière ; principalement tenu à l'écart des zones dangereuses. | Bien adapté aux zones difficiles et dangereuses grâce à des boîtiers appropriés ; aucun composant interne susceptible de produire des étincelles dans le rotor. |

| Rôles industriels modernes typiques | Entraînements de moulins traditionnels, grands systèmes d'enroulement, certaines machines-outils spécialisées dont le coût de remplacement est élevé | Petits outils portatifs, certains appareils électroménagers, variateurs de vitesse spécialisés dans les installations anciennes. | Cheval de bataille industriel général : pompes, ventilateurs, compresseurs, convoyeurs, mélangeurs, grues et la plupart des axes d'automatisation avec VFD |

Où les moteurs à collecteur ont encore leur place

Si les nouveaux moteurs à induction sont si intéressants, pourquoi les machines à collecteur continuent-elles d'avoir leur place dans les discussions industrielles ? Principalement parce que les usines ne démarrent pas toujours à partir de zéro.

Les grands entraînements à commutateur à courant continu dans les industries sidérurgiques, papetières et autres industries de transformation similaires sont encore très nombreux. Le train mécanique et les fondations qui les entourent ont été construits spécialement pour cette machine. Le remplacement de l'ensemble par des machines à induction ou à aimants permanents et de nouveaux entraînements peut nécessiter d'importants travaux de génie civil, un nouveau système de refroidissement et un nouveau câblage. Lorsque le risque mécanique est élevé ou que les temps d'arrêt sont coûteux, les opérateurs préfèrent parfois conserver le moteur à courant continu et ne moderniser que l'électronique de puissance et les commandes.

Il existe également des cas où une réponse de couple extrêmement rapide et un comportement très précis à basse vitesse sont requis, et l'équipe d'ingénieurs maîtrise déjà parfaitement le contrôle des entraînements à courant continu. Un système à commutateur à courant continu bien entretenu peut encore offrir de bonnes performances dans ce domaine, même si le même niveau de performance est désormais possible avec des servomoteurs à courant alternatif ou des entraînements synchrones à aimants permanents dans de nombreuses plages.

Du côté CA, les moteurs universels et les types de commutateurs similaires restent utiles partout où vous souhaitez disposer de machines compactes et rapides à un coût relativement faible et avec des cycles de service intermittents. De nombreuses usines les acceptent dans les outils à main, les petits appareils de table ou les machines auxiliaires où le bruit et l'entretien sont gérables et où le coût des temps d'arrêt est faible.

Les moteurs à commutateur AC traditionnels, tels que les moteurs Schrage, équipent encore certains variateurs de vitesse anciens. Ils constituent désormais des actifs spécialisés, souvent maintenus en service jusqu'à ce qu'une panne majeure oblige à prendre la décision soit de moderniser entièrement le variateur AC, soit de mettre fin à la production de la chaîne concernée.

Pourquoi les moteurs à induction sont-ils devenus le choix industriel par défaut ?

Du point de vue des composants, un rotor à induction triphasé à cage d'écureuil est difficile à battre. Il s'agit d'un empilement de lamelles et de barres, court-circuité à chaque extrémité. Il n'y a pas de contacts électriques glissants, pas de commutateur et pas d'enroulement de champ sur le rotor. Cette géométrie le rend durable et tolérant aux abus électriques et mécaniques.

Du point de vue du système, ces moteurs s'associent naturellement aux variateurs standard. Les services publics d'électricité et les réglementations favorisent la distribution en courant alternatif. Les fabricants de variateurs de fréquence, les fournisseurs d'armoires électriques et les fournisseurs de solutions d'automatisation partent tous du principe que les moteurs à induction constituent la base de référence. Il en résulte un écosystème qui réduit le temps d'ingénierie et les risques liés aux projets si vous suivez le modèle par défaut.

Les articles industriels modernes insistent sans cesse sur les mêmes facteurs : simplicité de construction, durabilité, faible entretien et bonne efficacité, en particulier à la charge nominale ou à proximité de celle-ci. Des études récentes décrivent les moteurs à induction comme la colonne vertébrale des opérations industrielles, précisément pour ces raisons.

Si l'on ajoute à cela la pression exercée sur les coûts énergétiques et les objectifs de décarbonisation, la tendance en faveur des machines à induction ou synchrones à aimants permanents à haut rendement s'accentue encore davantage. Les moteurs à collecteur comportent une perte mécanique inhérente et une charge de maintenance qui nuisent à la réalisation de ces objectifs.

Décisions en matière de migration : conserver ou remplacer les variateurs à collecteur

Pour les ingénieurs travaillant dans des usines existantes, la véritable question n'est souvent pas “ lequel est théoriquement le meilleur ”, mais “ devons-nous déjà mettre ce moteur à collecteur hors service ? ”.”

Les facteurs qui influencent généralement la décision ne sont pas très romantiques. À quelle fréquence remplacez-vous les balais ? Combien de temps d'arrêt avez-vous perdu l'année dernière à cause de défaillances du commutateur ou des balais ? Votre équipe de maintenance locale peut-elle encore se procurer des balais de qualité et bénéficier d'une expertise en matière de service ? Dans quelle mesure serait-il difficile de modifier la hauteur de l'arbre, la base et l'accouplement si vous passiez à une machine à induction ou à aimants permanents ?.

Dans de nombreuses installations anciennes équipées de variateurs de courant continu, les fabricants proposent désormais des kits de mise à niveau qui conservent le moteur, mais remplacent les composants thyristors vieillissants et les commandes analogiques par des systèmes numériques. Cela permet d'obtenir de meilleurs diagnostics, une meilleure limitation du courant et une commande en réseau sans toucher au cœur mécanique, ce qui vous garantit plusieurs années supplémentaires avec moins de risques.

À un certain moment, cependant, le coût des révisions planifiées, des pertes de production dues à des problèmes imprévus liés aux balais et de l'inefficacité énergétique dépasse le coût d'une conversion complète à un entraînement à induction ou à aimant permanent. Le moment où ce dépassement se produit dépend des prix locaux de l'énergie, des marges sur les produits et des possibilités de fermeture à venir, et non d'une variable technique particulière.

Des règles pratiques sans prétendre qu'elles sont universelles

Si vous étiez obligé de choisir en utilisant un ensemble de règles strictes, cela pourrait ressembler à ceci, en gardant à l'esprit que chaque plante est différente.

Pour les nouveaux équipements industriels, choisissez un moteur à induction triphasé avec un variateur de fréquence standard, sauf si vous avez une raison claire et documentée de ne pas le faire. Cette combinaison couvre la plupart des exigences en matière de vitesse, de couple et de contrôle, des pompes et ventilateurs aux convoyeurs, mélangeurs, extrudeuses et axes de mouvement de précision modérée.

Utilisez des moteurs à courant continu à collecteur lorsque vous avez affaire à des entraînements lourds existants dont la mécanique et les intégrations de processus ont été conçues autour du comportement du courant continu et où les temps d'arrêt ou les travaux de génie civil nécessaires à la conversion sont inacceptables pour le moment. Travaillez à l'amélioration des entraînements, de la surveillance et des pratiques de maintenance qui les entourent plutôt que de les remplacer précipitamment.

Gardez les machines à commutateur à courant alternatif, en particulier les moteurs universels, en marge de votre système industriel, sauf si vous résolvez un problème qui bénéficie réellement de leur vitesse et de leur couple très élevés et que vous pouvez tolérer leur bruit et leur profil d'entretien. Réservez-les aux outils et aux petites machines pour lesquels une panne est un inconvénient, et non un incident à l'échelle de l'usine.

Conclusion

Dans l'ingénierie industrielle quotidienne, la question du commutateur par rapport à l'induction est moins une question de théorie que de risque, de temps d'arrêt et de compétences dont dispose déjà votre équipe en interne.

Les moteurs à induction, associés à des entraînements modernes, apportent une réponse ennuyeuse à la plupart des questions, mais c'est exactement ce que recherchent de nombreuses usines : une solution qui fonctionne avec un minimum d'entretien. Les moteurs à collecteur ont toujours leur place lorsque des équipements existants ou des besoins de performance très spécifiques justifient leur complexité mécanique supplémentaire. Le travail de l'ingénieur consiste à déterminer la situation réelle, et pas seulement à choisir la fiche technique la plus attrayante.