Moteurs à collecteur ou moteurs BLDC pour les outils électriques et les équipements de bricolage

Si vous vous intéressez principalement aux outils sans fil, la réponse courte est la suivante : les moteurs à courant continu sans balais (BLDC) sont généralement plus performants en termes de rapport puissance/poids, d'autonomie, de contrôle et de durée de vie, et commutateur Les moteurs l'emportent généralement grâce à leur prix attractif et leur simplicité brutale. Les outils filaires et les outils ultra-bon marché s'appuient encore largement sur des conceptions à collecteur ; les projets de bricolage sérieux sans fil et de précision penchent dans l'autre sens.

Table des matières

Ce dont il s'agit réellement dans cette comparaison

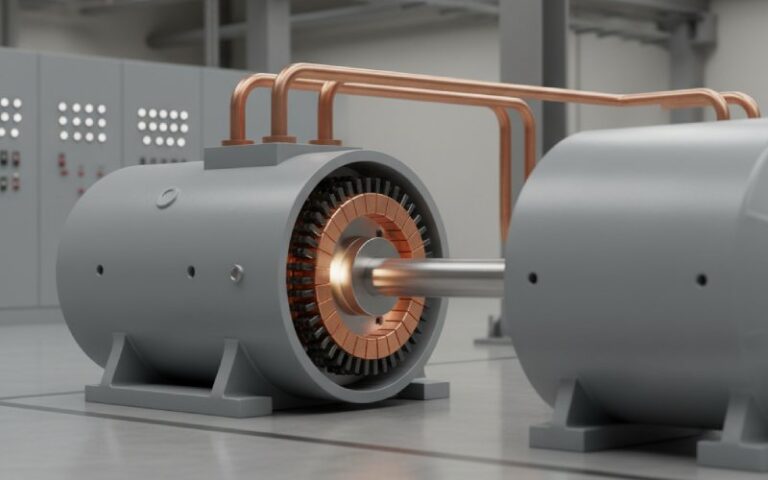

Quand je parle ici de “ moteur à collecteur ”, je fais référence à toute la famille des moteurs à balais : les moteurs à courant continu traditionnels et les moteurs universels à courant alternatif/continu classiques à bobinage en série que l'on trouve dans de nombreuses perceuses, meuleuses et scies filaires. Tous commutent le courant à l'aide de balais et d'un collecteur mécanique. Les moteurs BLDC transposent cette même fonction dans le domaine de l'électronique : rotor à aimant permanent, stator bobiné et contrôleur qui effectue la commutation dans du silicium au lieu de carbone et de cuivre.

Les fabricants d'outils électriques ont déjà fait leur choix avec leurs nomenclatures. Les outils filaires utilisent encore beaucoup de moteurs à collecteur universels, car ils sont compacts, bon marché et fonctionnent bien sur secteur. Les outils sans fil, en particulier ceux de milieu et haut de gamme, se standardisent rapidement autour de moteurs BLDC triphasés associés à des microcontrôleurs et des batteries au lithium.

Vous savez déjà comment fonctionne chaque topologie. Concentrons-nous donc sur ce qui importe dans l'atelier, et non dans un manuel sur les moteurs.

Le verdict pratique par catégorie d'outils

Pour les perceuses sans fil, les visseuses à chocs et les scies compactes, le BLDC n'est pas seulement un argument marketing. Les configurations BLDC triphasées typiques de cette taille atteignent un rendement de 80 à 90 % lorsqu'elles sont bien conçues, tandis que les moteurs à balais des outils électriques se situent plutôt entre 60 et 80 % et dissipent le reste sous forme de chaleur dans les balais et le cuivre. Cet écart de rendement se traduit directement par un plus grand nombre de trous par charge et moins de ralentissement thermique. Il permet également aux marques d'obtenir un couple plus élevé dans une tête plus petite, ce qui explique pourquoi les visseuses à chocs sans balais modernes semblent étrangement compactes par rapport aux anciennes visseuses à balais.

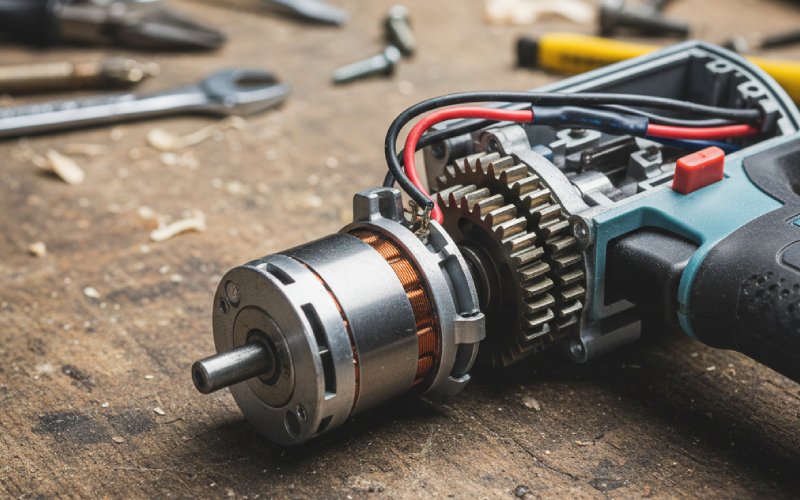

Dans les perceuses, meuleuses et scies sauteuses filaires à bas prix, les moteurs à collecteur universel ont toujours leur place. Vous contournez la batterie et les composants électroniques intelligents, de sorte que le coût total du système est dominé par le moteur et le circuit de déclenchement de base. Un moteur universel offre un couple agressif pour sa taille, tolère des vitesses très élevées et peut fonctionner sans problème jusqu'à sa mise au rebut sans la moindre ligne de micrologiciel. L'inconvénient est le bruit, les étincelles et un rendement relativement faible, que la prise murale masque tant que vous ne vous souciez pas de votre facture d'électricité ou de vos voisins.

Les machines d'atelier fixes destinées aux amateurs se situent entre les deux. De nombreuses scies à table ou scies à onglet grand public continuent de reposer sur des moteurs universels pour plus de compacité. Le bruit caractéristique et les étincelles des balais sont le compromis à accepter. Si vous privilégiez un atelier plus silencieux, un comportement EMI plus propre autour des contrôleurs CNC et un risque moindre d'inflammation de la poussière fine, une machine modernisée avec un moteur BLDC ou basée sur un moteur BLDC est plus attrayante, mais vous devrez payer le prix en termes de complexité et de coût du contrôleur.

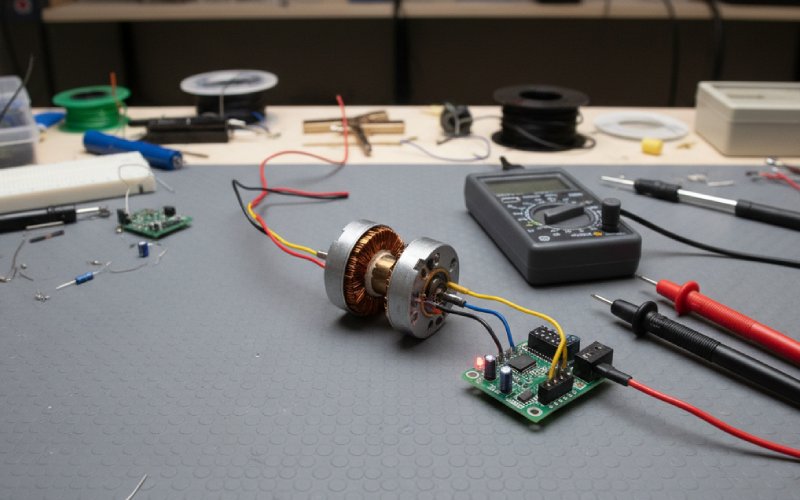

Pour la robotique, la CNC et les équipements DIY à commande de mouvement, les servomoteurs synchrones à aimant permanent ou BLDC sont généralement le choix des professionnels. Vous avez déjà besoin d'un positionnement précis, d'une limitation de courant et d'un contrôle du couple, donc le contrôleur que vous ajouteriez pour dompter un moteur à commutateur est déjà à mi-chemin d'un entraînement BLDC approprié. Les moteurs à balais fonctionnent toujours pour les gabarits rapides, les prototypes ou lorsque vous vous attendez à une utilisation intensive et que vous n'avez pas peur de changer les balais.

Pour les batteries “ spéciales garage ” (voitures électriques artisanales, conversions d'aspirateurs sans fil), la réponse dépend souvent de la disponibilité des pièces. Si vous disposez d'un scooter BLDC et d'un contrôleur de rechange, utilisez-les. Si vous avez une pile de vieux moteurs de perceuse et aucun pilote BLDC à portée de main, un moteur à collecteur avec un engrenage et des fusibles soigneusement choisis peut s'avérer plus pratique, même si vous savez que ce n'est pas la solution la plus élégante.

Les chiffres d'abord : efficacité, durée de vie et coût

Voici le type de comparaison concise que les ingénieurs utilisent réellement lorsqu'ils choisissent une gamme de moteurs. Les valeurs sont approximatives et supposent des conceptions à l'échelle des outils électriques.

| Aspect | Moteur à collecteur (à courant continu à balais / universel) | moteur BLDC |

|---|---|---|

| Rendement typique sous charge | Souvent entre 60 et 80% sur cette échelle, avec une perte significative au niveau du frottement des balais et de l'échauffement du cuivre. | Généralement autour de 85 % ou mieux avec de bons variateurs triphasés, avec des limites supérieures rapportées proches de ~96% dans des conceptions optimisées. |

| Électronique de commande | Peut être commandé à partir de simples interrupteurs ou de variateurs triac / PWM de base ; la commande en boucle fermée est facultative. | Nécessite une logique de commutation active, généralement basée sur un microcontrôleur, ainsi qu'un étage de puissance et un capteur ; la plupart des outils professionnels intègrent un système de contrôle en boucle fermée. |

| Durée de vie typique | Limité principalement par l'usure des balais et du commutateur ; nécessite un entretien périodique dans de nombreux modèles. | Aucune usure des balais ; la durée de vie est déterminée par les roulements, l'isolation et l'électronique. Autonomie généralement plus longue avant toute intervention d'entretien. |

| Bruit et interférences électromagnétiques | Arc électrique audible, fort bruit RF et étincelles visibles ; peut poser problème à proximité d'appareils électroniques sensibles ou de poussières inflammables. | Bruit électrique réduit, pas d'étincelles de balais, plus facile à sceller ; mieux adapté aux endroits où les interférences électromagnétiques ou les étincelles parasites sont indésirables. |

| Coût initial | Le moteur lui-même est bon marché et les circuits d'entraînement peuvent être minimaux ; il s'agit généralement du coût initial le plus bas. | Le moteur et le pilote sont plus coûteux ; ils nécessitent un circuit intégré de commande ou un SoC, ainsi qu'un étage de puissance. |

| Coût d'exploitation sur la durée de vie | Plus élevé en raison d'une efficacité moindre, du remplacement des balais et de pannes plus fréquentes. | Une consommation d'énergie réduite et moins d'entretien permettent d'obtenir un meilleur coût total dans les scénarios à forte utilisation ou professionnels. |

| Intégration dans des outils modernes | Facile à intégrer pour les déclencheurs simples, moins de synergie avec les fonctionnalités “ intelligentes ”. | S'associe naturellement à la gestion de la batterie, à la protection et à des fonctionnalités intelligentes telles que la détection de calage et les embrayages électroniques. |

Si l'on fait abstraction de tous les mots à la mode, le tableau indique essentiellement que les moteurs à collecteur sont moins chers à fabriquer et plus simples à piloter, tandis que les moteurs BLDC sont meilleurs dans presque tous les domaines de performance, une fois pris en compte les coûts liés à l'électronique.

Comment les deux types de moteurs se comportent lorsqu'ils sont mal utilisés

Les vrais outils ne vivent pas sur des bancs d'essai ; ils vivent dans des demi-boxes, sous des capots en manque de refroidissement, fonctionnant avec des batteries à moitié chargées.

D'un point de vue électrique, un moteur à collecteur tolère assez bien les courtes périodes de surcharge. Le blocage d'un moteur universel fait passer un courant important dans l'armature, limité principalement par sa propre résistance et par ce que le cordon ou le bloc d'alimentation peut fournir. Les enroulements et le collecteur chauffent rapidement, mais dans le cas d'événements brefs, le pire qui puisse arriver est une pluie d'étincelles, une odeur désagréable et une usure accélérée des balais. Le moteur vous avertit bien avant de tomber en panne.

Un moteur BLDC soumis aux mêmes contraintes mécaniques s'appuie généralement sur la limite de courant et la logique thermique de son contrôleur. Le moteur lui-même peut supporter un couple élevé pendant de courtes périodes, grâce à son bon rendement et à ses chemins thermiques souvent plus efficaces. Mais si vous le poussez trop loin au-delà de ce que le contrôleur prévoit, vous ne risquez pas seulement de faire fondre le cuivre, vous pouvez aussi faire sauter les MOSFET ou déclencher des erreurs de micrologiciel. De l'extérieur, cela peut ressembler à des arrêts “ mystérieux ” plutôt qu'à une mort lente et bruyante.

Dans les environnements poussiéreux où l'on travaille le bois ou où l'on meule des métaux, le choix est plus subtil. Les moteurs à collecteur projettent de la poussière de carbone à l'intérieur et émettent des étincelles ionisantes au niveau du collecteur. Ce n'est pas idéal dans un environnement où il y a de la poussière de bois fine ou des vapeurs volatiles, et cela peut contaminer les roulements au fil du temps. Les moteurs BLDC, sans balais et avec des stators entièrement fermés, réduisent les étincelles et sont plus faciles à sceller, ce qui explique en partie pourquoi les unités sans balais sont intéressantes dans les appareils scellés et certaines applications dangereuses.

Sur le plan thermique, les unités BLDC ont une contrainte supplémentaire : les aimants permanents n'aiment pas les températures élevées. Si vous les exposez à une chaleur excessive pendant trop longtemps, ils risquent de se démagnétiser. Les moteurs universels à balais n'ont pas exactement ce point faible, mais ils risquent plutôt une rupture de l'isolation, des dommages au commutateur et une déformation du boîtier. Dans tous les cas, une mauvaise circulation de l'air et une surcharge continue restent les ennemis à combattre ; les BLDC ont simplement tendance à vous offrir un rendement supérieur pour le même budget thermique.

Sensibilité de la détente, contrôle et fonctions de sécurité

Au niveau de la poignée, les outils BLDC offrent une sensation différente pour des raisons structurelles, et non par magie. La combinaison d'un microcontrôleur, d'un capteur de courant et d'un onduleur triphasé permet aux concepteurs de régler le couple et la vitesse dans le logiciel. Les conceptions de référence de Qorvo pour les outils électriques sans fil, par exemple, montrent des microcontrôleurs qui lisent la position de la gâchette, la tension de la batterie, le courant du moteur et la température, puis pilotent le moteur BLDC via une séquence de commutation contrôlée.

Cette pile débloque des fonctionnalités qui sont désormais standard sur les outils sans balais de qualité professionnelle : vitesse constante sous charge, démarrage en douceur, freinage agressif mais contrôlé, détection de blocage, embrayages électroniques et coupures anti-rebond lorsque la rotation s'accélère ou s'arrête trop brusquement. Le type de moteur n'est qu'une partie de l'histoire ; le silicium qui se cache derrière en est l'autre partie.

Avec les moteurs à collecteur, vous pouvez vous en approcher, mais cela change la donne sur le plan économique. Un simple déclencheur PWM à triac ou MOSFET permet un contrôle de base de la vitesse. Ajoutez un capteur de courant et une logique, et vous pouvez mettre en place une coupure en cas de surcharge, mais vous vous rapprochez alors d'un système de contrôle de type sans balais tout en restant lié à un moteur moins efficace. Pour les outils bas de gamme, les fabricants s'arrêtent généralement à un contrôle analogique bon marché et s'appuient sur des embrayages mécaniques et le jugement de l'utilisateur pour le reste.

Ainsi, lorsque les gens disent que “ le sans balais semble plus intelligent ”, c'est principalement parce qu'ils tiennent littéralement dans leur main un petit système embarqué dans la poignée, et pas seulement une topologie de moteur différente.

Coût total : pas seulement le prix du moteur

Sur une fiche technique, le matériel BLDC semble plus coûteux. Les comparaisons industrielles entre les différentes familles de moteurs montrent systématiquement que les moteurs à balais se situent au bas de l'échelle des coûts initiaux, tandis que les moteurs BLDC se trouvent au sommet une fois pris en compte les coûts liés au circuit d'attaque et à la détection. C'est pourquoi les perceuses et les meuleuses les moins chères dans les rayons quincaillerie sont presque toujours à balais.

Cependant, au cours de la durée de vie d'un outil, les coûts d'exploitation s'inversent. Les moteurs BLDC gaspillent moins d'énergie sous forme de chaleur, ce qui réduit les coûts énergétiques, et il n'y a pas de balais à remplacer. Plusieurs fournisseurs positionnent désormais explicitement les moteurs BLDC comme le choix le moins coûteux lorsque le cycle de service est élevé, car la maintenance et les temps d'arrêt sont plus importants que les quelques dollars économisés au premier jour.

Pour un bricoleur qui utilise une perceuse sans fil quelques minutes par week-end, le calcul change à nouveau. Le coût de l'électricité est presque négligeable par rapport au prix de l'outil. Dans ce cas, l'argument en faveur du BLDC passe de “ vous rentabiliserez votre achat grâce aux économies d'énergie ” à “ vous bénéficierez d'une tête plus petite, d'un meilleur couple à basse vitesse et d'un moteur qui ne s'usera probablement pas avant le mandrin ou la boîte de vitesses ”. Le gain financier est moins important, mais l'expérience utilisateur reste favorable au moteur sans balais.

Les professionnels, quant à eux, utilisent leurs outils toute la journée. Dans ce cas, la durée de vie prolongée des moteurs sans balais, leur rendement supérieur et leurs fonctions de sécurité intégrées correspondent parfaitement à leurs besoins économiques : un outil qui tombe en panne en cours d'utilisation coûte plus cher qu'un outil qui coûte un peu plus cher à l'achat.

Remarques sur la conception si vous construisez ou modifiez des outils

Si vous concevez un outil sans fil ou une machine DIY alimentée par batterie à partir de zéro, commencer par un BLDC et un pilote intégré moderne peut en fait simplifier les choses. Plusieurs fournisseurs de semi-conducteurs proposent désormais des “ contrôleurs d'application de puissance ” qui regroupent un microcontrôleur, des pilotes de grille, des convertisseurs analogiques-numériques, des circuits de protection et parfois même une conversion CC/CC dans un seul boîtier destiné précisément aux outils électriques BLDC. Cela signifie que vous n'avez pas besoin d'assembler une demi-douzaine de cartes ; il vous suffit de placer un SoC, quelques FET et un moteur.

Pour les applications à couple élevé et à faible vitesse, telles que les visseuses ou les treuils compacts, un moteur BLDC à rotor externe avec réducteur peut fournir un couple élevé dans un encombrement réduit, au prix d'une certaine complexité mécanique. Pour les outils à vitesse plus élevée, tels que les petites meuleuses ou les outils rotatifs, un moteur à rotor interne avec un engrenage approprié ou un entraînement direct et un équilibrage soigné fonctionne bien. Ce qui est intéressant pour un bricoleur, c'est la liberté de définir les limites de courant et les courbes de couple dans le micrologiciel, plutôt que d'espérer qu'un embrayage mécanique épargne son poignet.

Du côté de l'alimentation électrique, la réutilisation d'un moteur universel provenant d'une scie ou d'un aspirateur cassé pour un projet d'atelier a toujours sa place. Il offre une vitesse brute et un couple décent à partir d'un châssis compact, fonctionne directement sur secteur avec un contrôleur adapté et tolère une manipulation brutale. Mais vous devez être conscient des étincelles des balais, du bruit acoustique et des interférences électromagnétiques si vous l'installez à proximité d'appareils électroniques, de matériaux inflammables ou dans un boîtier fermé. L'ajout d'un contrôle de démarrage progressif ou de type variateur peut atténuer quelque peu le courant de démarrage, mais vous n'atteindrez pas l'efficacité ou la finesse de contrôle d'un système BLDC.

Une petite remarque : si votre projet nécessite un contrôle précis à basse vitesse ou un couple de maintien, demandez-vous si vous avez réellement besoin d'un moteur BLDC en configuration servo ou d'un système servo/pas à pas approprié, plutôt que de considérer l'un ou l'autre type de moteur comme un “ élément rapide à ralentir ”. Dans les projets de loisirs, la différence entre un moteur BLDC et un servomoteur réside principalement dans le retour d'information et le contrôle, et non dans les caractéristiques physiques du moteur.

Alors, lequel choisir ?

Si vous achetez une nouvelle perceuse sans fil, une visseuse à chocs ou une scie compacte et que vous vous souciez de l'autonomie, du rapport puissance/poids et de la longévité, un outil à moteur BLDC est généralement le choix le plus rationnel, sauf si la différence de prix est trop importante. Vous bénéficiez d'une plus grande autonomie par charge, d'un boîtier moins chaud et de fonctionnalités telles qu'une meilleure gestion des calages et un meilleur contrôle de la vitesse, qui accompagnent le contrôleur du moteur.

Si vous équipez un atelier principalement avec des outils filaires et que vous êtes plus sensible au coût qu'au bruit ou à la consommation d'énergie, les moteurs à collecteur restent tout à fait valables. Une meuleuse ou une perceuse filaire à balais peut être extrêmement efficace, en particulier pour les travaux intermittents, à condition d'accepter l'entretien et le bruit.

Si vous concevez ou modifiez considérablement des équipements (CNC, robotique, gabarits spéciaux), le BLDC devient la solution par défaut. Dès lors que vous souhaitez un contrôle en boucle fermée, une limitation de courant et une intégration avec d'autres composants électroniques, la complexité supplémentaire d'un variateur BLDC est compensée par un comportement plus propre et une meilleure efficacité.

La règle succincte qui s'applique dans la réalité d'un atelier est donc assez simple : optez pour des moteurs à collecteur lorsque vous avez besoin d'un système bon marché, simple et alimenté par le secteur ; optez pour des moteurs BLDC lorsque vous souhaitez vous appuyer sur des batteries, l'intelligence et la fiabilité à long terme. Il ne vous reste plus qu'à adapter ces deux principes au type de travail que vous effectuez réellement.