Outil de contre-dépouille pour commutateur : là où la durée de vie des balais est réellement déterminée

Si votre sous-coupe du commutateur Si l'outil peut maintenir la profondeur, garder les parois de la rainure propres et laisser un bord prévisible sur les barres, vos machines DC resteront généralement silencieuses, stables et sans problème. La plupart des arcs électriques chroniques, des éclats de brosse et des rembobinages prématurés dont se plaignent les gens ne sont que les conséquences d'un choix d'outil effectué des mois ou des années auparavant.

Table des matières

Ce que la documentation laisse entre les lignes

Vous connaissez déjà les règles théoriques : enfoncez le mica d'une profondeur contrôlée sous le cuivre, n'élargissez pas les fentes, ne laissez pas de copeaux et ne rayez pas les bords de la barre. Les recommandations habituelles préconisent une profondeur d'environ 0,025 à 0,032 pouce sous la surface du commutateur, avec des avertissements stricts contre l'élimination de métal et contre le fait de laisser des bords de mica fins qui se briseront plus tard.

Les normes et les manuels soulignent également que la profondeur de la rainure ne doit pas dépasser la largeur du mica et que toute trace de mica doit être éliminée des parois de la rainure, car une fine bande restante peut causer plus de problèmes qu'une section visiblement saillante. Ces règles sont simples. Le plus difficile est de choisir et d'utiliser un outil qui permette à un technicien de les respecter à une vitesse réelle, à l'intérieur de boîtiers exigus, avec des roulements vieillissants et des fixations imparfaites.

C'est là que l'outil de sous-coupe, et non la procédure, fait la différence entre une maintenance solide et des retouches chroniques.

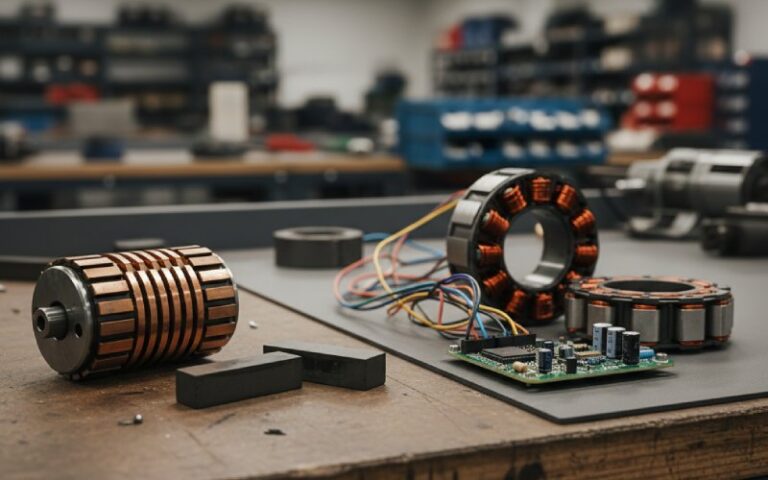

Les principales familles d'outils de contre-dépouille pour commutateurs

La plupart des documents publics traitent du “ sous-coupe ” comme s'il s'agissait d'une seule opération. En pratique, l'industrie utilise plusieurs types d'outils différents : grattoirs à main, petites machines portatives, supports pour établi ou tour, et équipements indexés entièrement automatiques. Il existe également des procédés à jet abrasif et d'autres méthodes spéciales.

Pour rester concret, voici une comparaison concise qui suppose que vous connaissez déjà le processus de base et que vous vous intéressez principalement au comportement sur le lieu de travail.

| Type d'outil | Quand cela a du sens | Faiblesses typiques |

|---|---|---|

| Outil à main basé sur des lames de scie à métaux modifiées ou des grattoirs | Cette approche fonctionne bien lorsque vous n'avez que de petites armatures occasionnelles, un bon accès et un opérateur qui a la patience de palper chaque fente ; elle est particulièrement efficace pour les réparations ponctuelles et les machines historiques ou spécialisées. | Cela dépend fortement des compétences de l'opérateur, peut être lent et rend facile la production d'une profondeur inégale ou d'une fente qui dévie ou s'effile d'un bout à l'autre du commutateur. |

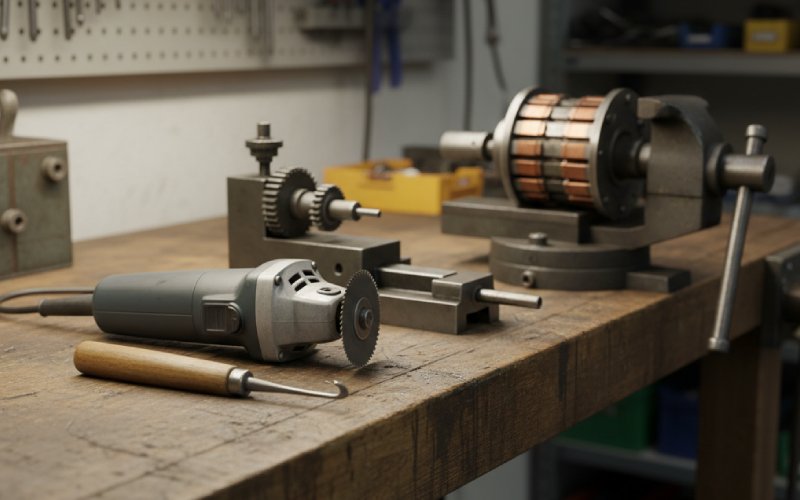

| Scie à main avec lame ou disque | Cet outil est utile lorsque vous avez besoin d'un débit raisonnable sur une large gamme de tailles d'armatures, éventuellement sur place, et que vous recherchez un outil qu'un seul technicien peut transporter jusqu'au lieu de travail. | Il peut vibrer ou bouger si le support est de mauvaise qualité, la fraise peut être soumise à une vitesse excessive ou mal utilisée, et le contrôle de la profondeur dépend davantage des fixations et de la discipline que de la géométrie intrinsèque. |

| Bench, monté sur tour, ou contre-dépouille à coupe serrée | Cette configuration convient aux ateliers qui utilisent déjà des commutateurs entre les centres et qui souhaitent contrôler la profondeur à partir du chariot du tour ; elle est pratique pour les machines de petite et moyenne taille qui nécessitent des retouches fréquentes. | Il nécessite toujours un temps de configuration, a tendance à rencontrer des difficultés avec les commutateurs très grands ou très petits, et repose sur un indexage manuel ou des butées simples pour assurer la répétabilité d'une barre à l'autre. |

| Machine indexée entièrement automatique avec couteaux intégrés | Cette classe convient aux ateliers de réparation de moteurs et aux équipementiers qui utilisent de nombreux induits similaires et qui accordent de l'importance à la régularité du profil de contre-dépouille, du chanfrein et du temps de cycle, parfois dans la même machine qui tourne et brosse. | Cela vous oblige à utiliser des systèmes de coupe spécifiques, augmente les coûts d'investissement et déplace le problème de la compétence manuelle vers la configuration du programme, le montage et la maintenance des commandes. |

| Procédés abrasifs à jet ou spéciaux | Ces méthodes sont utiles lorsque l'accès physique à l'outil est difficile ou lorsque vous souhaitez agir très délicatement sur le cuivre tout en creusant l'isolation plus souple. | Ils sont spécialisés, sensibles aux médias et à la protection, et rarement justifiés, sauf si vous avez une conception de commutateur très particulière ou un risque de contamination. |

Une fois que vous avez identifié la famille dans laquelle s'inscrit votre opération, vous pouvez cesser de vous demander “ Quel est le meilleur outil de sous-coupe ? ” et commencer à vous demander “ Quel est l'outil le moins chaotique qui convient à ce contexte ? ”

Choix géométriques : forme de la rainure, chanfrein et contrôle de la profondeur

La plupart des manuels supposent implicitement une rainure en forme de U ou carrée : parois droites, fond plat et un gradin séparé pour casser les bords de la barre. Dans la pratique, la géométrie de l'outil vous pousse vers des formes spécifiques, que vous le vouliez ou non. Les lames de scie fines, comme celles que l'on trouve dans de nombreux outils de découpe de type Kut-Kwik, tendent naturellement vers une rainure en U ou rectangulaire étroite, tandis que certaines fraises à plusieurs tranchants sur les machines automatiques sont capables de découper et de chanfreiner en un seul passage indexé.

Les discussions sur les forums et les supports de formation axés sur l'EASA ont critiqué les contre-dépouilles en V prononcées, en particulier lorsque les techniciens s'appuient sur celles-ci pour combiner le creusage et le chanfreinage en une seule coupe agressive. La préoccupation est simple : pour obtenir une profondeur suffisante, un outil à coupe en V enlève trop de cuivre sur les côtés de la barre, laissant des rainures profondes et des bords fragiles, en particulier sur les machines à vitesse élevée.

Une manière pratique d'aborder la géométrie consiste à la décomposer en trois décisions liées entre elles. Tout d'abord, choisissez un outil capable d'atteindre la profondeur de rainure spécifiée sans dépasser la largeur du mica. Ensuite, décidez si vous souhaitez que le chanfrein soit implicite dans le profil de la fraise ou s'il doit être créé dans le cadre d'une opération distincte à l'aide d'un grattoir en forme de V et légèrement incliné. Enfin, appliquez une seule référence pour la profondeur : une butée mécanique, un programme CNC indexé ou, au minimum, un calibre et un réglage enregistré. Le mélange des références de profondeur au sein d'un même atelier est à l'origine des commutateurs à fentes mixtes.

Mécanique de la coupe : vitesse, rigidité et choix des roues

Une fois la géométrie définie, les propriétés physiques de l'outil de contre-dépouille commencent à dominer le résultat. Les outils de contre-dépouille portatifs pneumatiques et électriques en sont la preuve évidente. La gamme Kut-Kwik de Martindale, par exemple, comprend des outils pneumatiques tournant à environ 4 000 et 5 300 tr/min pour les scies en acier rapide et en carbure, puis atteint 20 000 tr/min et plus pour les meules diamantées, avec un mini-outil de contre-dépouille dédié tournant à 35 000 tr/min pour les espaces très restreints. Une vitesse élevée permet une coupe lisse et un temps de cycle plus court, mais uniquement si le support du commutateur et la poignée de l'opérateur sont suffisamment rigides pour éviter les vibrations.

Les machines à découpe automatique de fabricants tels que Rimac ajoutent une couche supplémentaire : positionnement micrométrique de la fraise, recherche et indexation automatiques des barres, et variation programmable de la profondeur le long de la face du commutateur. Au lieu du toucher manuel, vous disposez d'un système de contrôle des axes qui décide de l'emplacement de la fraise sur chaque barre, y compris les variations aux extrémités où la charge de la brosse peut justifier un profil légèrement différent. Lorsque cela fonctionne, le résultat est d'une cohérence impressionnante ; lorsque cela dévie, vous pouvez répéter la même erreur des centaines de fois dans un même lot.

Pour les outils à main et les accessoires de tour, les mécanismes sont plus simples, mais tout aussi importants. Une lame de scie à métaux affûtée, dont le réglage a été supprimé, avec une pointe arrondie et une poignée confortable, peut produire des fentes étonnamment régulières si l'utilisateur travaille de manière radiale et maintient une pression légère. L'absence de vibrations est l'avantage principal, mais le faible taux d'enlèvement de métal en est le prix à payer. Dans de nombreux petits ateliers, ce compromis est acceptable.

Le matériau des roues et des lames doit être choisi en tenant compte du comportement de l'opérateur, et pas seulement de la durée de vie indiquée dans le catalogue. Les scies au carbure coupent rapidement, mais elles sont fragiles et exigent une main sûre ; les roues diamantées sur un outil à grande vitesse sont efficaces, mais coûteuses, ce qui incite les utilisateurs à les utiliser pour des travaux où la fixation est marginale. L'acier rapide est plus tolérant lorsque la configuration est instable, même s'il s'use plus rapidement.

Ce que la sous-cotation permet réellement de régler sur le terrain

Les notes de service de Renown Electric soulignent, entre autres, le lien évident mais souvent ignoré entre un tournage et un sous-découpage corrects, une usure uniforme des balais et une réduction des arcs électriques, des vibrations et de l'usure excessive du commutateur pendant la durée de vie d'un moteur à courant continu. Les données de HECO sur les pannes de centaines de clients industriels montrent que l'usure du commutateur et les problèmes liés aux balais sont les principaux modes de défaillance électrique, généralement associés à des surfaces de commutateur rainurées, brûlées ou inégales. Leurs recommandations incluent explicitement un tournage et un sous-découpage appropriés afin d'éviter la surchauffe et les pannes prématurées.

D'un point de vue centré sur les outils, les symptômes récurrents peuvent souvent être interprétés rétrospectivement dans le choix des outils.

Si vous constatez des contre-dépouilles dont la profondeur varie visiblement sur toute la circonférence, vous avez probablement affaire à une fraise à main sans référence de profondeur fiable, ou à un accessoire de tour utilisé à l'œil nu. Si les fentes présentent des parois irrégulières et des éclats de mica tenaces, cela suggère un profil de fraise qui ne correspond pas à la largeur du mica ou un outil qui est dévié de son angle, ce qui est courant lorsque des outils à main improvisés sont trop larges pour la fente.

Lorsque les bords des barres s'ébrèchent au début de l'opération, en particulier sur les machines à grande vitesse, soupçonnez des coupes en V agressives ou des contre-dépouilles trop profondes. Des renfoncements profonds de plusieurs millimètres ont été signalés dans la pratique, et ils sont difficiles à corriger sans un réusinage important. Il ne s'agit pas tant d'un échec du processus que d'un échec de la géométrie de l'outil : l'outil a facilité l'enlèvement d'une trop grande quantité de cuivre lors de la recherche de fentes “ propres ”.

Enfin, lorsque la surface du commutateur semble en bon état mais que vous constatez toujours une mauvaise commutation, des traces de balais irrégulières ou des vibrations, il convient de vérifier si l'outil de rainurage a laissé des bavures sur les bords de la barre qui n'ont jamais été éliminées. Les manuels soulignent à plusieurs reprises l'importance de dresser le commutateur après le rainurage, d'éliminer les bavures à l'aide d'abrasifs qui n'incrustent pas de particules dures dans le cuivre et de nettoyer soigneusement les débris des rainures. Si le choix de votre outil ou votre processus rend cette étape difficile, elle finira par être négligée.

Acheter et spécifier des outils de coupe avec moins de regrets

Une fois que vous ne considérez plus tous les outils de rainurage comme équivalents, les spécifications portent moins sur le prix et davantage sur les marges d'erreur autorisées. Avec un simple outil manuel, l'incertitude repose entre les mains du technicien, mais l'appareil lui-même est transparent. Avec un outil de rainurage électrique portable, l'incertitude se déplace vers le montage, le choix de la meule et le contrôle de la vitesse. Avec une machine entièrement automatique, la plupart des incertitudes se déplacent vers les paramètres logiciels, l'étalonnage et les dispositifs de rétroaction.

Pour un petit atelier de réparation traitant divers équipements anciens, une configuration courante consiste à associer un tour fiable pour le tournage à une fraise à contre-dépouille de puissance modeste pouvant être guidée à partir des mêmes centres, ainsi qu'à un ensemble de grattoirs soigneusement affûtés pour le nettoyage final des parois et le chanfreinage. Cette combinaison vous offre des références mécaniques au lieu d'un guidage purement manuel, tout en évitant la complexité d'une cellule de contre-dépouille CNC complète.

Les grandes installations avec des types d'armatures récurrents et des attentes élevées en matière de débit ont tendance à justifier l'utilisation de machines automatiques qui combinent le tournage, le sous-coupe, le brossage et parfois le soudage ou le cerclage dans un seul dispositif. Rimac, par exemple, propose la recherche et l'indexation automatiques des barres, plusieurs programmes de sous-coupe et des unités intégrées d'arrondi des bords qui coupent et chanfreinent en un seul cycle contrôlé. Si vous optez pour cette solution, prévoyez du temps pour la phase de mise en service ; la machine n'est aussi performante que les profils que vous lui enseignez.

Il existe également une solution intermédiaire très pratique : des sous-coupeurs portables à grande vitesse équipés de meules diamantées, montés sur des supports ou des guides spécialement conçus qui limitent la position et l'angle par rapport au commutateur. Le Kut-Kwik électrique portable de Martindale, doté d'un arbre d'entraînement flexible, est un exemple qui tente d'équilibrer la portée et le contrôle. Ces configurations peuvent être adaptées à des familles de moteurs spécifiques tout en restant suffisamment mobiles pour le travail sur le terrain.

Mettre en place une routine reproductible autour de l'outil dont vous disposez

Le choix de l'outil n'est pas une fin en soi ; il s'agit plutôt d'une contrainte qui vous impose une certaine routine. Une routine réaliste pour toute configuration de coupe en biais présente généralement quelques caractéristiques communes, même si les étapes semblent différentes.

Tout d'abord, il existe toujours un moyen de vérifier la profondeur qui ne dépend pas de l'aspect visuel. Il peut s'agir d'une jauge d'épaisseur glissée dans le renfoncement à plusieurs endroits, d'un microscope avec un réticule calibré ou d'un bloc de comparaison simple mais fiable. Étant donné la précision requise de la profondeur recommandée par rapport au diamètre du commutateur, cette vérification n'est pas facultative.

Deuxièmement, il existe une approche définie pour traiter les parois des fentes et les bords des barres après la coupe principale. Les manuels soulignent que les parois doivent être exemptes de résidus de mica et que les bords doivent être biseautés d'environ un demi-millimètre à 45 degrés, souvent à l'aide d'un petit grattoir en forme de V, puis soigneusement nettoyés à l'aide d'une brosse et d'un aspirateur pour éliminer les débris de cuivre. Que vous utilisiez un accessoire de chanfreinage dédié ou un grattoir manuel, cette étape doit être clairement indiquée dans le processus.

Troisièmement, votre routine doit inclure une boucle de rétroaction entre les performances du moteur et les réglages de l'outil. Si un certain réglage de la fraise à rainurer précède de manière répétée la formation d'arcs ou de rayures sur un type de moteur spécifique, il s'agit d'un problème d'outil qui se révèle à travers les données de terrain, et non d'une “ erreur de l'opérateur ” isolée. L'approche d'analyse des défaillances de HECO rappelle à juste titre que les problèmes de commutateur existent rarement de manière isolée ; ils sont liés à la ventilation, à la charge, au matériau des balais et à la conception du système. Lorsque vous réglez l'outil de rainurage, vous réglez un élément de toute cette chaîne.

Conclusion

Un outil de découpe de commutateur est simplement un dispositif qui enlève une fine bande d'isolant tenace. Sur le papier, cela semble trivial. Dans la pratique, la façon dont il contrôle la géométrie, sollicite l'opérateur et interagit avec le dispositif de fixation a des conséquences à long terme sur la durée de vie des balais, les temps d'arrêt et la fréquence à laquelle vous devez revenir sur la même machine.

Si vous connaissez déjà les chiffres officiels et les procédures théoriques, la question utile n'est plus “ Comment réduire les coûts ? ”, mais “ Compte tenu des moteurs dont je dispose, de l'accès dont je dispose réellement et des personnes qui vont réellement utiliser cet outil, quel outil me permettra d'obtenir discrètement la plus faible dispersion possible en termes de profondeur de rainure et d'état des bords ? ”

Répondez honnêtement à cette question, et la phase de sous-cotation cessera d'être une aventure pour devenir ce qu'elle devrait être dans un programme de maintenance DC : une opération mineure, contrôlée, presque ennuyeuse, qui ne laisse rien d'intéressant derrière elle.