Procédure de test du commutateur : ce que vous faites réellement dans l'atelier

Si un commutateur si les mesures barres à barres sont cohérentes, si l'isolation résiste à la tension d'essai et si aucun dommage mécanique n'est constaté, vous pouvez généralement remettre l'appareil en service sans problème. Cette procédure consiste simplement à suivre une série d'étapes rigoureuses pour parvenir à ce résultat à chaque fois.

Table des matières

Le véritable objectif des tests de commutateurs

Les normes officielles traitent des classes d'isolation, des tensions d'essai, du courant de fuite, des enveloppes de surtension, etc. Dans un atelier de réparation ou une usine, votre véritable question est plus simple : “ Cette armature fonctionnera-t-elle correctement lorsque je la mettrai sous tension, et continuera-t-elle à fonctionner correctement après plusieurs milliers d'heures ? ”

La plupart des défaillances sont dues au même petit groupe de problèmes. Barres et montants desserrés. Une isolation faible entre les spires qui n'apparaît qu'en cas de contrainte. Des chemins de fuite entre les barres et le noyau ou l'arbre. Un mauvais état de surface qui use les balais ou provoque des étincelles. Les tests du commutateur permettent de détecter ces problèmes avant qu'ils ne s'aggravent à l'intérieur d'une machine. Les conseils pratiques de l'EASA vont dans le même sens : des barres serrées, une surface propre et des contrôles électriques de base sont essentiels pour évaluer le commutateur.

Ce guide part du principe que vous connaissez déjà le fonctionnement de votre testeur de tension, de votre testeur de surtension et de vos compteurs, et que vous avez accès à la documentation du moteur ou, au minimum, à sa tension et à sa classe de service. L'objectif ici n'est pas d'expliquer ce qu'est un commutateur, mais plutôt de structurer la routine de test de manière à ce qu'elle soit prévisible et difficile à falsifier.

Préparation avant le test : préparation de l'armature

Avant de toucher les fils de test, l'armature doit être dans un état stable. Elle doit être sèche, raisonnablement propre et à une température qui ne fausse pas complètement les lectures. Vous retirez les balais, nettoyez la poussière de carbone de la face du commutateur et vous assurez qu'il n'y a pas de résidus d'huile visibles. Cette étape semble souvent ennuyeuse, alors les gens la font rapidement. Il en résulte généralement des données bruitées qui ne correspondent pas tout à fait à ce que promettait la documentation.

Si possible, notez la température ambiante et l'humidité relative. Même une estimation approximative peut être utile pour comparer les mesures entre les barres ou la résistance d'isolation sur plusieurs années. Certains ateliers ajoutent discrètement une ligne à leur formulaire de test à cet effet ; c'est une petite habitude qui s'avère utile lorsque quelqu'un demande pourquoi les valeurs d'aujourd'hui ne correspondent pas à celles d'il y a trois étés.

Vous décidez également à l'avance de l'ordre des tests. Une séquence courante consiste à effectuer d'abord les contrôles à faible contrainte, puis ceux à forte contrainte : tests de résistance et de barres à barres, puis tests d'isolation par rapport à la terre, puis tests de surtension si vous les utilisez. Cela permet de répartir les risques de manière appropriée : vous ne voulez pas qu'une bobine limite échoue à un test de surtension avant d'avoir enregistré les mesures de résistance et d'isolation par rapport à la terre de base. Electrom et d'autres fournisseurs de tests de surtension recommandent explicitement d'effectuer des contrôles d'isolation par rapport à la terre avant de charger l'enroulement avec des impulsions de surtension.

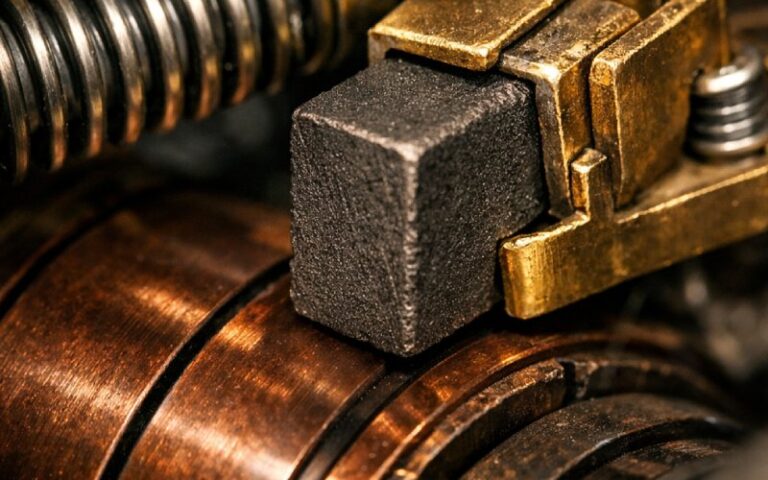

Inspection visuelle et mécanique du commutateur

Un commutateur qui semble défectueux l'est généralement. Vous connaissez déjà les défauts classiques : rainures profondes, zones aplaties, mica soulevé, barres soulevées, piqûres ou traces de brûlure, décoloration suggérant une surchauffe locale. Helwig et d'autres spécialistes des balais similaires insistent sur l'uniformité de la surface entre les barres et l'absence de zones brûlées ou noircies comme condition simple pour une commutation fiable.

Ici, la procédure est simple, mais il vaut mieux la considérer comme un véritable test, et non comme un simple coup d'œil. Faites tourner lentement l'armature et recherchez :

Le faux-rond du commutateur peut être constaté à l'œil nu ou à l'aide d'un comparateur à cadran si vous êtes équipé pour cela. Changements brusques de hauteur de la barre. Tout signe indiquant qu'une rehausse s'est fissurée ou desserrée. Piste de balais irrégulière sur toute la surface. Vous n'essayez pas de tout quantifier. Vous décidez simplement que “ cette surface peut passer aux tests électriques ” ou “ celle-ci doit d'abord être usinée et sous-coupée ”.”

Si l'armature échoue lamentablement à cette étape visuelle, vous arrêtez. Il est inutile de rechercher des mesures électriques parfaites sur un commutateur mécaniquement défectueux.

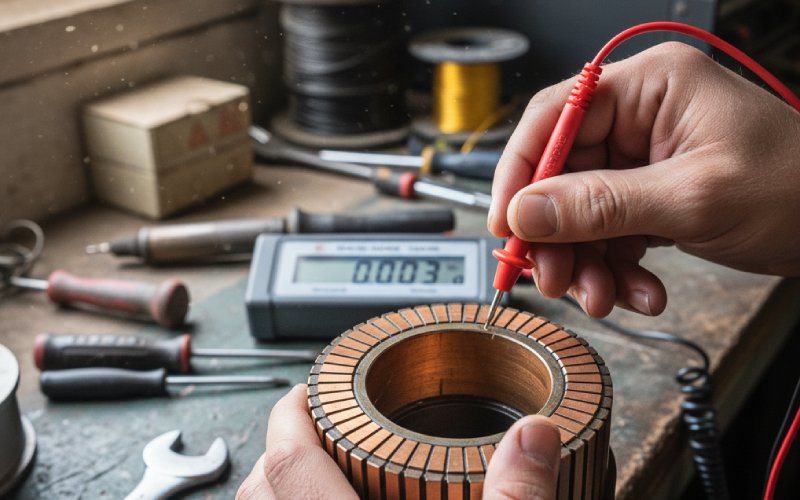

Test de résistance barre à barre : la colonne vertébrale de la procédure

Presque tous les articles sérieux consacrés aux tests d'armature soulignent le même point : la résistance entre les barres n'est pas tant une question d'ohms absolus que de répétabilité d'un segment à l'autre.

Vous connectez un ohmmètre ou un milliohmètre à faible impédance entre deux barres adjacentes du commutateur. L'induit est maintenu immobile. Vous enregistrez la lecture, puis vous avancez d'une barre et répétez l'opération, en faisant le tour complet du cercle. Modern Pumping Today décrit des variantes de cette méthode (tests à 180 degrés et vérifications locales barre à barre), mais la règle générale reste la même : les lectures doivent se situer dans une fourchette étroite.

Trois points pratiques sont souvent négligés :

Les conditions de contact sont très importantes. Les barres oxydées ou sales génèrent du bruit. Polissez légèrement la surface avant de procéder au test et veillez à ce que vos sondes ou vos pinces Kelvin soient toujours identiques.

La température modifiera toutes les lectures simultanément. Cela est acceptable. Ce que vous surveillez, c'est la dispersion relative.

Les valeurs aberrantes dans les deux sens sont intéressantes. Une valeur faible indique des courts-circuits dans cette bobine. Une valeur élevée suggère un conducteur cassé, un mauvais raccord ou un problème de connexion entre la barre et l'enroulement.

Vous n'avez pas besoin de connaître la valeur “ théorique ” de la résistance nominale. Il suffit que l'écart soit suffisamment faible pour que vous soyez rassuré, généralement de l'ordre de quelques pourcents pour la plupart des machines industrielles à courant continu, même si vos propres données historiques sont plus fiables que n'importe quelle règle générique. Certains prestataires de services d'armatures à courant continu ont recours à des tests de surtension supplémentaires ou à des méthodes de grognement lorsque l'écart de résistance est suspect, mais sans défaillance évidente.

Test d'isolation entre la barre et le noyau / entre la barre et l'arbre

Après les vérifications barre par barre, la prochaine préoccupation concerne les fuites ou les défauts graves provenant des barres du commutateur vers le noyau ou l'arbre. Le troisième test de Modern Pumping Today, qui consiste à mesurer chaque barre par rapport à la pile de fer ou à l'arbre, en est une version simplifiée, traitée comme un test de continuité de type « passe/échoue ».

Dans le cadre d'une procédure plus formelle, vous passez de ce simple contrôle de continuité à un test d'isolation à l'aide d'un mégohmmètre ou d'une source d'épreuve de tension, en choisissant la tension d'essai en fonction de la tension nominale de l'armature, de la classe d'isolation et des normes locales ou des recommandations du fabricant d'équipement d'origine. Les références en génie électrique sur les tests d'épreuve de tension nous rappellent qu'il s'agit d'un test de résistance pour l'isolation, et pas seulement d'une mesure de haute impédance ; le niveau de tension et le temps de maintien doivent respecter les caractéristiques nominales de l'équipement.

Le processus se déroule ainsi, même si personne ne le dit à voix haute. Vous vérifiez tous les verrouillages et barrières de sécurité sur le testeur. Vous connectez un côté de la source de test au commutateur (souvent via une bande ou un maillage fin autour des barres) et l'autre côté à l'arbre ou au noyau, selon la conception de l'armature. Vous augmentez la tension jusqu'à la valeur choisie, vous la maintenez pendant le temps spécifié et vous observez le courant de fuite et toute décharge partielle ou claquage.

Les résultats attendus sont ennuyeux : fuite stable dans la plage des microampères à quelques milliampères, selon la taille et les normes, et absence de pics soudains ou de pannes. Toute décharge visible, tout pic de courant brusque ou toute augmentation progressive de la fuite sous tension constante signifie que vous êtes désormais confronté à un problème d'isolation. Cela ne nécessite pas toujours un rembobinage immédiat, mais cela impose une discussion sérieuse et, en général, au minimum un reconditionnement.

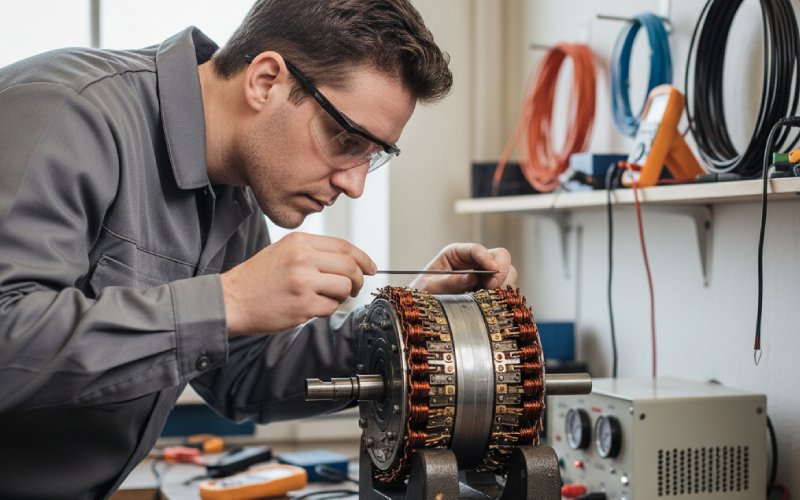

Essai de surtension de l'armature

Les tests bar-à-bar et les tests Hipot ne permettent pas de tester complètement l'isolation tour par tour à l'intérieur d'une bobine. Le test de surtension est la méthode qui cible directement ce point faible. Les sources de diagnostic des moteurs le décrivent comme l'application d'impulsions rapides à haute tension et la comparaison des formes d'onde résultantes. Une isolation faible produit des différences de forme d'onde par rapport à une référence saine.

Sur un induit à collecteur, vous connectez le testeur de surtension aux points appropriés de l'enroulement, souvent via les barres du collecteur ou les extrémités des fils, et vous augmentez progressivement la tension de test jusqu'à une valeur liée à la puissance nominale du moteur et aux normes internes. Ce qui importe dans cet article, ce n'est pas la physique, que vous connaissez déjà. Ce qui importe, c'est la manière dont vous traitez les résultats des tests dans le cadre d'une procédure plus large.

Vous vous assurez que l'isolation de base à la terre a déjà été vérifiée, afin qu'une défaillance provoquée par une surtension soit plus susceptible de révéler un tour faible qu'un défaut de terre important. Vous comparez les formes d'onde entre des bobines similaires ou entre les phases si la configuration le permet. Les fournisseurs d'équipements soulignent que les tests de surtension révèlent de manière unique les faiblesses entre les tours et entre les bobines que les tests à basse tension ne détectent pas. Vous considérez donc une onde anormale comme réelle, même si la résistance semble correcte.

Les ateliers qui testent beaucoup d'armatures à courant continu associent souvent les tests de surtension à la résistance barre à barre sur le même dispositif, à l'aide d'accessoires spécialisés de Baker ou de fabricants similaires. Ces accessoires facilitent le contact avec les barres de manière sûre et répétée, ainsi que le stockage des données à des fins de comparaison entre les rembobinages.

Growler et méthodes low-tech

Tous les ateliers ne disposent pas d'un testeur de surtension. Ce n'est pas grave. Le growler, associé à un compteur et à une bande de test ou à une lame de scie à métaux, reste un moyen courant et efficace de détecter les spires court-circuitées dans les armatures de petite taille. Les instructions traditionnelles du growler vous demandent de placer l'armature dans les mâchoires magnétiques, d'alimenter le noyau, puis de “ faire passer ” une bande de matériau ferromagnétique autour des fentes afin de détecter toute vibration ou attraction excessive là où les spires sont court-circuitées.

Certains growlers intègrent également des fonctions de résistance bar-à-bar, utilisant des sondes que vous déplacez autour du commutateur tout en observant un compteur. La procédure est lente mais simple. Vous acceptez qu'elle ne soit pas aussi sensible ou documentée qu'un testeur de surtension moderne, mais elle détecte tout de même les défauts majeurs d'enroulement et est largement suffisante pour prendre de nombreuses décisions de réparation, en particulier lorsqu'elle est associée à des contrôles d'isolation et à une inspection visuelle approfondie.

Résumé des tests courants sur les commutateurs

Le tableau ci-dessous résume les tests types en un seul endroit. Il ne s'agit pas d'un document normatif, mais simplement d'un aperçu pratique tiré d'articles sur les tests moteurs et de guides d'équipement.

| Type de test | Objectif principal | Équipement type | Étape habituelle dans le flux de travail | Approche d'observation clé |

|---|---|---|---|---|

| Contrôle visuel / mécanique | État de surface, intégrité de la barre, faux-rond | Yeux, lumière, jauge, comparateur à cadran | Tout d'abord, avant les tests électriques | Défauts évidents, variation de la hauteur des barres, brûlures, dommages |

| Résistance barre à barre | Continuité et équilibre relatif des bobines | Milliohm-mètre, pont de Kelvin | Tôt, après le nettoyage et l'installation | Lectures cohérentes autour du commutateur |

| Isolation barre-noyau / arbre | Fuite ou défauts à la terre | Mégohmmètre, source d'alimentation haute tension CC ou CA | Après les tests de résistance, avant la surtension | Fuite stable, pas de contournement ni de sauts de courant soudains |

| Contrainte tour par tour / contrainte de bobine | Faible isolation entre les spires ou les bobines | Testeur de surtension avec dispositif de fixation de commutateur | Après vérification de l'isolation par rapport à la terre, si disponible | Différences de forme d'onde, signatures de test anormales |

| Test Growler | Tours raccourcis dans les armatures plus petites | Growler, bandelette réactive, lecteur | Alternative ou complément aux tests de dépistage intensif | Vibration localisée ou déséquilibre au niveau des fentes suspectes |

| Résistance finale au noyau | Simple confirmation de l'isolement | Ohmmètre ou mégohmmètre | Souvent comme dernière vérification rapide | Résistance infinie ou très élevée de la barre au noyau |

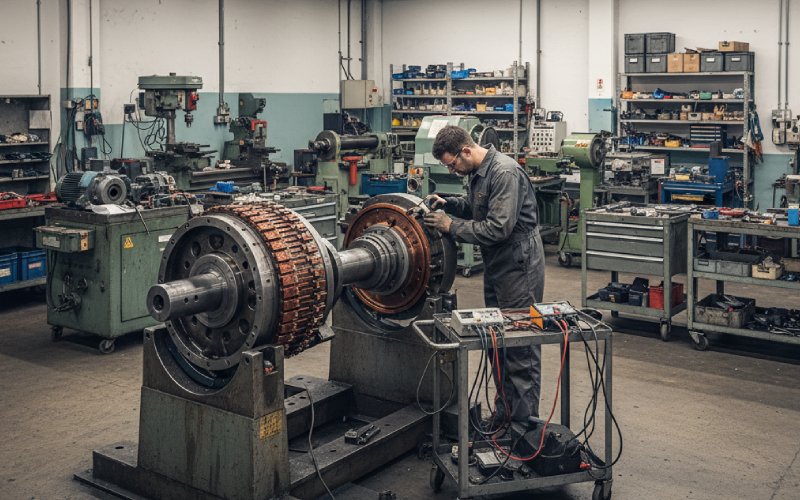

Mettre tout cela en place sous forme de processus reproductible

Les ateliers les plus efficaces traitent le test du commutateur comme un processus unique, et non comme une série de vérifications sans rapport entre elles. Voici à quoi cela ressemble lorsque vous observez un technicien expérimenté à l'œuvre, même s'il ne note jamais rien. Ils inspectent minutieusement la surface du commutateur et les colonnes montantes. Ils configurent la résistance barre à barre, se déplacent régulièrement autour du commutateur et recherchent des schémas, pas seulement des chiffres. Ils passent ensuite aux tests d'isolation à la terre et tiennent compte de la contrainte que ces tests exercent sur le bobinage. Ce n'est qu'à ce moment-là, si l'installation dispose du matériel nécessaire, qu'ils ajoutent des tests de surtension pour obtenir des informations plus détaillées sur l'isolation des spires.

Il faut également déterminer à quel moment effectuer les tests. Certains guides de réparation recommandent de répéter les tests bar-to-bar et hipot avant l'installation, après l'installation et après l'assemblage final, en particulier sur les machines de grande valeur, afin de détecter tout dommage causé pendant la manipulation.

En pratique, c'est votre propre modèle de plan de test qui permet de tout coordonner. Il enregistre les tests que vous effectuez à différentes tensions, la marge que vous acceptez entre les lectures de barre à barre et la manière dont vous réagissez aux résultats marginaux. Au fil du temps, ces formulaires deviennent discrètement votre norme locale, plus fiable que n'importe quel article générique en ligne.

Interprétation des résultats dans la zone grise

Les commutateurs réels ne sont pas toujours clairement conformes ou non conformes. Vous constaterez de légères variations de résistance, des problèmes esthétiques mineurs au niveau de la surface ou des valeurs d'isolation acceptables, mais inférieures à celles du reste de votre parc. Les articles consacrés aux tests des moteurs traitent parfois ces cas comme de simples cas de conformité/non-conformité, mais le travail quotidien est plus ambigu.

Lorsque les mesures sont cohérentes mais légèrement bruitées, vous pouvez nettoyer les contacts et répéter l'opération. Lorsqu'une ou deux barres affichent une valeur faible mais que les tests de surtension et de grondement sont corrects, vous pouvez consigner l'écart, recommander une surveillance plus étroite et remettre la machine en service dans des conditions non critiques. Lorsque les fuites de tension d'isolement ont tendance à augmenter par rapport à une révision précédente, vous pouvez ajuster la tension d'essai, répéter l'opération après séchage ou recommander un rebobinage, même si la machine n'a pas encore échoué à un test standard.

L'important est que vous rendiez ces décisions visibles. Vous annotez la feuille d'examen. Vous associez les résultats limites à des remarques claires plutôt qu'à une acceptation silencieuse. C'est ainsi qu'une procédure devient plus qu'une simple formalité.

Vue de fermeture

Une procédure de test du commutateur n'a pas besoin d'être compliquée ou poétique. Elle doit simplement être identique à chaque fois et honnête quant à ce que vous mesurez réellement. État visuel, équilibre entre les barres, isolation par rapport à la terre et, le cas échéant, vérification des surtensions ou des grondements sur l'isolation des tours. Si vous respectez ces étapes, enregistrez les chiffres et réagissez de manière cohérente à ce qu'ils indiquent, vos commutateurs vous réserveront rarement des surprises, et lorsque ce sera le cas, le rapport de test vous en expliquera généralement la raison.