Qu'est-ce qu'un segment de commutateur ?

A commutateur Le segment est la barre de cuivre individuelle d'un commutateur qui reçoit le courant d'une bobine, le transporte au-delà des balais et le transmet à la bobine suivante à l'angle mécanique exact, tout en restant isolé électriquement de ses voisins par une isolation mince et résistante.

Table des matières

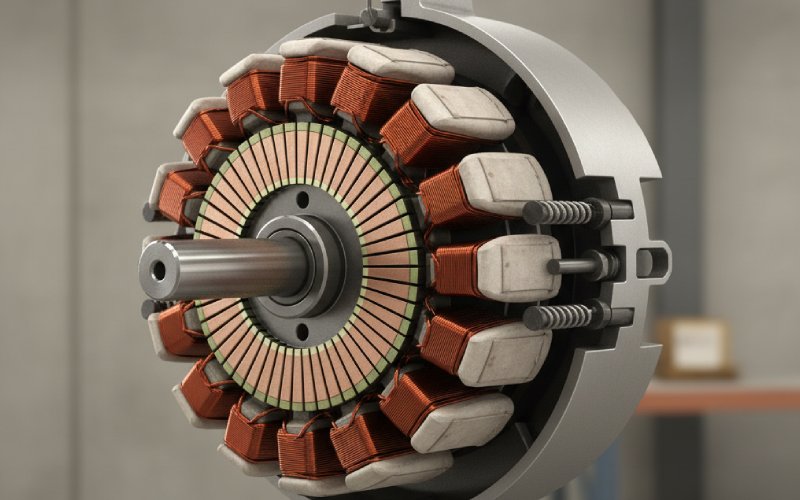

Penser au commutateur une barre à la fois

Si vous oubliez un instant l'ensemble du moteur et que vous vous concentrez uniquement sur une barre, l'image devient plus simple et plus claire. Chaque segment est une pièce de cuivre étiré, insérée dans un moyeu et isolée de la barre suivante par une fine couche de mica ou d'un matériau similaire.

L'anneau complet n'est qu'une répétition de cette cellule unitaire. Une barre, une extrémité de bobine (ou une paire d'extrémités de bobine, selon votre schéma d'enroulement), une chance de réussir le transfert de courant et un endroit supplémentaire où les choses peuvent mal tourner. Lorsque les gens parlent de “ problèmes de commutateur ”, ils font généralement référence à la somme de nombreuses petites décisions prises au niveau des segments, prises des années auparavant lors de la conception et de la fabrication, puis accentuées par le choix des balais, l'environnement et le cycle de service.

Une géométrie qui contrôle discrètement le comportement

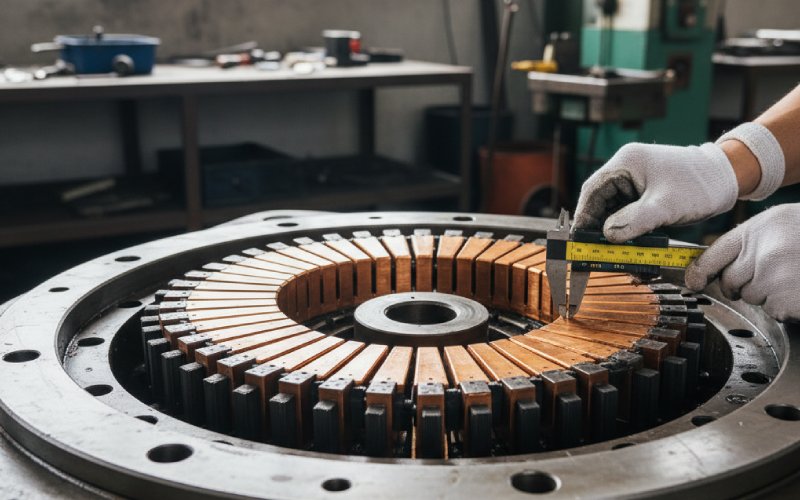

La plupart des documents de référence indiquent simplement que le commutateur comporte “ de nombreux segments ” et passent à autre chose. Les chiffres derrière “ nombreux ” ne sont pas là pour faire joli. Le pas des segments, la largeur de la face et le faux-rond déterminent si vos balais fonctionnent avec la machine ou s'ils sont constamment en conflit avec elle.

Une règle de conception courante consiste à maintenir le pas circonférentiel (largeur du segment de cuivre plus l'espace mica) à environ 4 mm ou plus dans les machines industrielles à courant continu, avec des largeurs de face extérieure pratiques généralement comprises entre 4 mm et 20 mm. En dessous de cette valeur, vous commencez à rencontrer des effets de bord de balai, des tolérances de fabrication et un comportement du film de carbone qui ne correspondent plus aux schémas théoriques.

Les segments eux-mêmes ont généralement une section transversale en forme de coin, plus épaisse vers le diamètre extérieur, et sont verrouillés dans une rainure en queue d'aronde ou similaire dans le moyeu. Cette géométrie est une question de survie : elle permet aux barres de résister à la force centrifuge et aux cycles thermiques sans sortir de la pile. Lorsque cette contrainte mécanique est marginale, vous obtenez un mouvement des barres, des points hauts, puis des étincelles qu'aucun “ ajustement ” à la brosse ne pourra résoudre.

Matériaux : cuivre conducteur, mica réfractaire

Vous connaissez déjà la phrase tirée des manuels : les segments sont fabriqués à partir de cuivre étiré à haute conductivité, séparés par une isolation en mica. Ce qui importe dans la pratique, c'est la capacité de chacun de ces matériaux à remplir sa fonction.

Le cuivre a tendance à se dilater avec la température, à s'étaler légèrement sous la pression du pinceau et à former un film mince avec le matériau du pinceau. Le mica est presque l'opposé. La muscovite de haute qualité et le mica segmenté moderne restent dimensionnellement stables et résistent à l'usure à des températures et des pressions qui auraient déjà ramolli de nombreux plastiques. Cette incompatibilité est utile : le mica isole les barres sous contrainte mécanique, mais il oblige à le découper sous la surface du cuivre, sinon le pinceau glissera sur l'isolant plus dur au lieu de la barre conductrice.

Ainsi, un “ segment de commutateur ” n'est jamais uniquement constitué de cuivre. Il s'agit du cuivre, plus le mica latéral, plus la contre-dépouille, plus les minuscules chanfreins sur les bords, plus tout ce que le balai et l'environnement ont déposé sur sa surface.

Une table pour fixer le segment

Plutôt que de vous lancer dans des théories abstraites, il est préférable de fonder vos choix de conception sur ce que vous voyez réellement sur la face du segment.

| Aspect de l'unité de segment | Conception ou état typique | Ce qui change discrètement dans la pratique |

|---|---|---|

| Alliage de cuivre et trempe | Barres de cuivre étirées à froid, à haute conductivité, en forme de coin, encastrées dans un moyeu | Contrôle les pertes résistives, la déformation des barres sous la charge des balais, la tendance à former des rainures ou des traces sous une densité de courant élevée. |

| Isolation entre les barres | Segment de mica ou similaire, souvent d'environ 0,8 mm d'épaisseur dans de nombreux modèles | Définit la distance de fuite et la capacité de tension par segment ; la rigidité et la résistance à l'usure déterminent le degré d'agressivité avec lequel vous devez la réduire et la maintenir. |

| Pas et nombre de segments | Pas d'environ 4 à 20 mm à la surface ; nombre de barres défini par la tension, la vitesse et le schéma des bobines | Affecte le chevauchement de commutation, le profil de contact des balais et la sensibilité aux excentricités ou vibrations mineures. |

| Préparation de la surface | Tourné, puis poli ; mica légèrement creusé sous le cuivre ; bords cassés mais non arrondis. | Influence la formation de pellicules, la tendance à l'étincelage, le taux d'usure des balais et la manière dont les défauts apparaissent d'abord sous forme de stries ou de bandes. |

| Moyeu et procédé de serrage | Construction à emboîtement rechargeable, à bande de verre ou à anneau rétractable dans les machines plus grandes | Détermine si les segments peuvent être remplacés individuellement, comment ils réagissent aux tests de survitesse et la stabilité à long terme de l'alignement des barres. |

| Joint bobine-barre | Terminaisons brasées, soudées ou rivetées dans des colonnes montantes ou directement sur des barres | Détermine la résistance de contact et constitue un point de départ courant pour le chauffage localisé, la brûlure des barres et la charge asymétrique des balais. |

Il est souvent plus utile de lire cette ligne par ligne que de consulter un autre diagramme d'un anneau commutateur.

Vue au niveau du segment de la commutation

Lorsque le courant passe d'une bobine à l'autre, l'événement s'étend sur une largeur de balai finie et plusieurs segments. Le balai couvre généralement plus d'une barre à tout moment, court-circuitant efficacement les segments adjacents pendant l'intervalle de commutation.

Du point de vue d'un seul segment, son “ parcours ” pendant le fonctionnement est répétitif, mais pas identique d'un cycle à l'autre. Il transporte tout le courant de la bobine, puis une partie de celui-ci pendant le chevauchement, puis presque plus rien lorsque la brosse continue d'avancer. Le chauffage, la formation d'un film et la micro-usure se répètent des milliers de fois par seconde dans les machines à grande vitesse. La moindre différence de résistance au niveau du joint de la bobine, ou un écart microscopique entre cette barre et la suivante, va biaiser ce cycle. Le résultat apparaît plus tard sous forme de bandes colorées, de rayures tigrées, d'un film irrégulier ou d'une barre proéminente qui commence à former un arc.

Le segment du commutateur est donc le point de rencontre entre la théorie idéale de la commutation et les tolérances de production, le vieillissement de l'isolation et la technique de réglage des balais.

Fabrication et “ vieillissement ”

Dans les grandes machines, les segments sont souvent conçus pour être rechargeables. Un système à bague d'extrémité ou à coin permet de retirer une barre et son paquet de mica, d'en insérer une nouvelle, puis de réusiner la surface. Cela ne fonctionne que si la géométrie d'origine respectait des dimensions raisonnables en termes de pas et de moyeu ; sinon, l'accès pour la réparation reste théorique.

Après leur assemblage, de nombreux commutateurs haute performance sont soumis à des cycles thermiques, à des charges de couple ou à des tests de rotation à vitesse excessive. Ce “ rodage ” n'a rien à voir avec le confort. Il oblige toute barre qui souhaite bouger à le faire avant que la machine n'atteigne le site du client. Un segment qui se déplace sous l'effet d'une charge centrifuge sur le terrain devient rapidement un point haut, puis un site d'arc, et enfin une barre brûlée qui entraîne ses voisines dans des problèmes.

Dans les moteurs compacts destinés au grand public, les commutateurs moulés avec segments sertis privilégient la vitesse et le coût de production au détriment de la réparabilité. Dans ce cas, un segment défectueux signifie généralement un moteur défectueux ; personne ne va installer un tour pour une perceuse qui coûte moins cher que la main-d'œuvre nécessaire à la réparation.

Modèles de défaillance inscrits sur les segments

Les techniciens de maintenance demandent rarement “ qu'est-ce qu'un segment de commutateur ” de manière isolée. Ils demandent pourquoi une bande de barres est sombre, pourquoi les balais produisent des étincelles ou pourquoi une section de l'anneau continue de brûler. À ce stade, la réponse est gravée dans le cuivre.

Les joints lâches ou à haute résistance entre une bobine et sa barre provoquent généralement un échauffement localisé. Cela se traduit souvent par des traces de brûlure qui apparaissent sur une seule barre et s'étendent aux barres voisines lorsque la brosse tente de transporter le courant à travers la zone endommagée.

Les commutateurs rugueux ou excentriques provoquent des rebonds des balais, ce qui use les bords des barres et augmente les étincelles. Une quantité excessive de poussière de carbone accumulée dans la rainure du mica peut, au fil du temps, provoquer un court-circuit partiel des segments adjacents et modifier les conditions de commutation efficaces précisément à l'endroit où le courant devrait être commuté silencieusement.

Chacun de ces éléments constitue en réalité une histoire à part entière : une barre légèrement trop haute, un joint légèrement résistant, une zone où le mica a été trop rapidement décapé ou nettoyé.

Habitudes de conception qui rendent les segments inintéressants

Pour la plupart des ingénieurs et techniciens, le segment de commutateur idéal est ennuyeux. Il respecte les tolérances, transporte le courant, forme un film stable avec le grade du balai et n'attire jamais l'attention dans les rapports d'inspection. Pour atteindre cet état ennuyeux, il suffit de faire quelques choix rigoureux : un pas de segment réaliste, une densité de courant conservatrice, des joints bobine-barre fiables, une profondeur de contre-dépouille constante et un système de moyeu qui maintient réellement les barres à leur place.

Une fois que vous considérez le commutateur comme un anneau composé de segments individuels, chacun ayant ses propres caractéristiques mécaniques et électriques, la question initiale change légèrement. Au lieu de vous demander simplement “ qu'est-ce qu'un segment de commutateur ? ”, vous commencez à vous demander ce que vos décisions en matière de conception et de maintenance enseignent à chaque segment à faire dans des conditions réelles de fonctionnement. C'est là que le dispositif cesse d'être un simple anneau de cuivre générique et devient un composant que vous pouvez améliorer, et pas seulement remplacer.