Segment de commutateur en mica

Si le segment mica est correct, le commutateur se comporte généralement bien : les barres restent à leur place, les balais s'usent de manière prévisible et les étincelles restent inoffensives. Si cela ne fonctionne pas correctement, aucun réglage des balais ni aucun rembobinage ne permet de réparer le moteur de manière durable.

Table des matières

Ce que le mica apporte réellement à votre segment

Vous connaissez déjà les schémas fonctionnels et les formules standard. Passons donc cette partie et parlons plutôt de ce que le mica entre les segments doit réellement supporter.

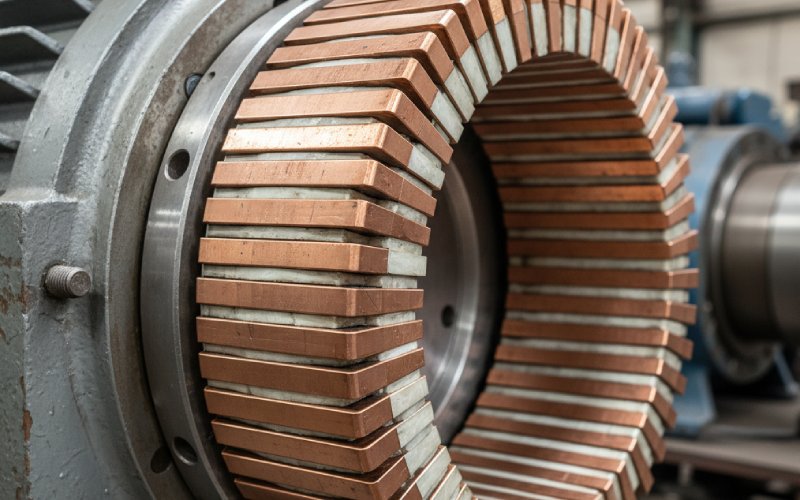

Chaque barre de commutateur est un coin en cuivre étiré à froid, serré dans un cylindre et séparé de ses voisins et du moyeu en acier par un isolant, le plus souvent du mica segmenté. Pendant le fonctionnement, cet isolant subit des contraintes de compression dues au serrage et à la force centrifuge, des contraintes de cisaillement dues à la torsion des barres, un échauffement cyclique dû aux variations de charge et des points chauds locaux sous les balais. Il doit conserver sa rigidité diélectrique, rester dimensionnellement stable et ne pas s'effriter lorsque vous le découpez à nouveau dix ans plus tard.

Sur les grosses machines à courant continu, le mica reste la norme entre les barres. Les plastiques sont utilisés dans les moteurs plus petits, souvent sous forme de corps de commutateurs moulés, mais pour les grosses machines et les équipements de traction, le mica reste le choix le plus prudent car il conserve sa forme et ses propriétés diélectriques à des niveaux de température et de pression où la plupart des plastiques commencent à se déformer.

Le “ segment de commutateur en mica ” n'est donc pas seulement un matériau de remplissage entre les barres de cuivre. Il s'agit d'un système d'isolation structurelle qui détermine la vitesse, la tension et la résistance de la machine avant que le commutateur ne devienne le facteur limitant.

À quoi ressemble un bon segment de commutateur en mica dans la pratique ?

Les feuilles de mica standard pour commutateurs sont généralement fabriquées à partir de lamelles de muscovite naturelle, pressées à haute température avec une quantité relativement faible de résine thermodurcissable. L'objectif est d'obtenir une plaque dense et rigide dans laquelle les plaquettes de mica supportent toujours la majeure partie de la charge, et où le liant se contente de les assembler et de durcir sans couler.

Les meilleures qualités présentent des propriétés similaires : rigidité diélectrique élevée, stabilité thermique dans les classes d'isolation supérieures, faible compressibilité, surfaces lisses, tolérance d'épaisseur stricte, forte résistance à l'écrasement et bonne usinabilité. La faible compressibilité est plus importante qu'on ne le pense parfois ; si le mica se déforme sous l'effet d'une contrainte centrifuge, le commutateur se déforme, la piste de balais se desserre et la concentricité soigneusement usinée disparaît progressivement.

De nombreux fournisseurs travaillent avec des plaques segmentées de type NEMA 3 : mica rigide, généralement muscovite ou phlogopite, lié avec de la gomme laque, de l'alkyde-vinyle, de l'époxy ou des liants similaires, dans une gamme d'épaisseur de 0,015 à 0,060 pouce, avec une rigidité diélectrique de l'ordre de 550 à 650 V/mil et une résistance à la compression pouvant atteindre plusieurs dizaines de milliers de psi. Il s'agit là d'un niveau de performance pratique, et non d'un argument marketing : c'est ce qui permet au paquet segmenté d'être pressé et séché sans que l'isolation ne s'effondre.

Comparaison des options de mica segmenté

Voici une vue simplifiée de deux options typiques de plaques segmentées que vous rencontrerez régulièrement, toutes deux utilisées pour poinçonner les plaques isolantes des segments de commutateur, ainsi que leurs conséquences pratiques.

| Paramètre | Plaque segmentée en gomme laque NEMA 3 (exemple) | Plaque segmentée en vinyle alkyde NEMA 3 (exemple) | Commentaire pratique |

|---|---|---|---|

| Liant typique | Gomme-laque | Résine synthétique alkyde-vinyle ou similaire | Le choix du liant modifie la classe de température et la rigidité mécanique. |

| Classe de température typique | Environ 130 °C (région de classe B) | Environ 155 °C (région de classe F) | Les modèles AV/époxy augmentent la marge thermique pour les moteurs de traction et les moteurs à usage intensif. |

| Résistance à la compression (environ) | ≈10 000 psi | ≈20 000 psi | Une résistance accrue améliore la stabilité de l'empilement des segments à grande vitesse. |

| Rigidité diélectrique (à court terme) | ≈650 V/mil pour les matériaux fins, ≈550 V/mil pour les matériaux plus épais | Gamme similaire | Suffisant pour la plupart des machines à courant continu ; la conception du cheminement de fuite domine généralement. |

| Gamme d'épaisseurs standard | ~0,015 po à 0,060 po | ~0,020 po – 0,060 po | S'aligne avec les écarts courants entre les segments du commutateur et les profondeurs de contre-dépouille. |

| Taille de la feuille (typique) | Jusqu'à environ 36 po × 36 po | Jusqu'à environ 29,5 po × 41,3 po | Les grandes feuilles permettent d'obtenir un rendement correct, même pour les commutateurs à forte traction. |

| Tolérance d'épaisseur | Environ ±0,002 po individuel | Similaire | Détermine la précision avec laquelle vous pouvez régler la hauteur entre les barres. |

Les chiffres varient selon les fournisseurs, mais la tendance reste la même : les plaques liées à la gomme laque sont éprouvées et faciles à usiner ; celles liées à l'AV ou à l'époxy sacrifient un peu de simplicité de traitement au profit d'une classe de température et d'une résistance supérieures.

Lorsque vous spécifiez le mica segmenté, vous fixez en réalité une position sur cette grille : marge thermique par rapport à la facilité d'usinage, résistance à la compression par rapport au coût, tolérance par rapport au taux de rebut.

Comment le mica s'intègre dans la géométrie du commutateur

Les textes techniques résument généralement rapidement la construction d'un commutateur : barres de cuivre étirées à froid, de section trapézoïdale, isolées les unes des autres par des feuilles de mica ou de micanite, souvent d'une épaisseur d'environ 0,8 mm, le diamètre du commutateur étant fixé à une fraction du diamètre de l'induit. Cela semble clair et net. La réalité est un peu plus compliquée.

Les barres de cuivre ont tendance à bouger. À grande vitesse, elles essaient de se déplacer vers l'extérieur, de se tordre, de s'incliner sous l'effet du couple électromagnétique et de se loger sous les balais. Les segments de mica les empêchent d'entrer en contact électrique les uns avec les autres, mais ils agissent également comme de minuscules colonnes structurelles entre les barres et le moyeu, partageant une partie de la charge radiale. Plus la compressibilité du mica est faible, moins le paquet de barres se détend avec le temps ; cependant, s'il est trop rigide et cassant, vous risquez de provoquer des fissures lors du pressage, du vieillissement ou du resurfaçage ultérieur du commutateur.

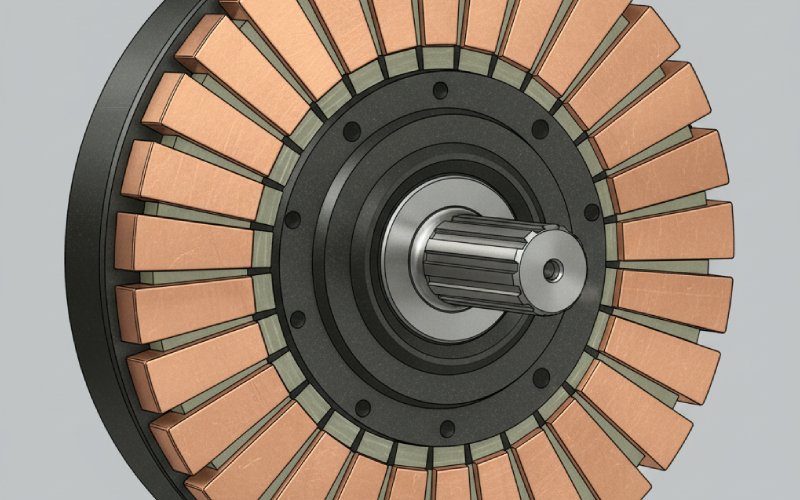

Sur les commutateurs semi-plastiques modernes, le mica fait souvent partie d'un composite : une coque en plastique formant le corps, des segments de cuivre insérés, des feuilles de mica entre les segments et vers l'arbre, ainsi qu'une douille métallique. Le plastique sert au moulage et au poids, le cuivre transporte le courant et le mica garantit silencieusement qu'aucune des barres ne pense à se court-circuiter sous l'effet de la chaleur et de la pression.

D'un point de vue géométrique, l'épaisseur du mica segmenté et sa tolérance ont une incidence directe sur au moins trois éléments. Premièrement, le pas des barres : plus le mica est épais, plus le commutateur est large pour un même nombre de segments, ce qui influe sur la largeur des balais et la conception de l'induit. Deuxièmement, la croissance hors rond : la compressibilité et le fluage du mica déterminent le comportement du cylindre après le vieillissement et des années de cycles thermiques. Troisièmement, la stratégie de contre-dépouille : jusqu'à quelle profondeur sous la surface de la barre pouvez-vous rainurer le mica en toute sécurité sans rencontrer de matériau fragile et friable.

Sous-coupe : mica, brosses et profondeur réellement efficace

Le mica est un matériau résistant. C'est une bonne chose pour la durée de vie de l'isolation, mais moins pour les balais de charbon. Si le mica restait au même niveau que les barres, il résisterait mieux à l'usure que le cuivre. Avec le temps, l'isolation commencerait à faire saillie, les balais rebondiraient et la commutation se dégraderait. C'est pourquoi il existe le sous-découpage après tournage : vous rainurez délibérément l'isolation afin que sa surface se trouve en dessous du cuivre.

Les guides d'entretien et les ateliers de réparation considèrent le sous-coupe comme une opération d'hygiène presque routinière. Les fentes entre les segments sont découpées dans le mica, le micarta, la résine ou tout autre isolant utilisé, afin de dégager le passage des balais et de limiter leur frottement sur l'isolant.citeturn9view0 Si cette opération est négligée, vous commencerez à observer des arcs électriques autour du commutateur, des symptômes de vibration, une usure accélérée des balais et parfois des traces sombres révélatrices de carbone sur le mica.

Les détails qui distinguent une bonne découpe d'une découpe médiocre sont rarement mentionnés dans la documentation officielle. Une profondeur proportionnelle au pas des barres, des bords chanfreinés afin que les balais rencontrent une légère inclinaison plutôt qu'un bord tranchant, des fentes propres sans poussière conductrice et la vérification que le mica que vous découpez n'est pas décollé en dessous. Un mica segmenté qui s'ébrèche au lieu de former des rainures nettes vous renseigne déjà sur son état interne.

Attentes thermiques et diélectriques

Les stratifiés de mica haute température et haute tension utilisés pour l'isolation des commutateurs offrent généralement des résistances à la rupture supérieures à 20 kV/mm, avec des températures de fonctionnement pouvant atteindre plusieurs centaines de degrés Celsius selon le type de mica et le système de liant. Les matériaux à base de muscovite ont tendance à privilégier la rigidité diélectrique et la stabilité, tandis que les versions à base de phlogopite tolèrent des températures plus élevées au détriment d'une certaine marge électrique.

Pour la plupart des moteurs et générateurs à courant continu, les contraintes de fonctionnement sont bien inférieures à ces valeurs nominales. Les distances de fuite, le degré de pollution et la contamination par la poussière des balais détermineront votre limite fonctionnelle plus tôt que la dégradation intrinsèque du mica. Ce qui importe davantage dans le cadre d'une utilisation quotidienne, c'est la résistance à la tension sous décharge partielle, la résistance à l'érosion par arc électrique autour de la piste des balais et le comportement de l'isolation après des milliers de cycles de réchauffement et de refroidissement.

Une faible absorption d'humidité est une autre exigence discrète. De nombreuses plaques de mica de qualité commutateur sont conçues pour minimiser l'absorption d'eau et préserver la résistance d'isolation, même dans des environnements humides. Si vous avez déjà testé un moteur à l'aide d'un mégohmmètre après un arrêt dû à la pluie et constaté que la résistance du commutateur était étrangement faible, vous comprenez déjà pourquoi le stockage au sec et le séchage sont aussi importants que les fiches techniques des matériaux.

Les réalités de la fabrication qui comptent plus que la brochure

La théorie dit : choisissez le bon grade NEMA, pressez la pile de segments, assaisonnez, usinez, sous-coupez. La pratique ajoute une longue liste de petits boutons qui déterminent discrètement si ce même commutateur fonctionne toujours correctement quinze ans plus tard.

Le profil de pression et de température doit être adapté à la plaque de mica et au système de liant spécifiques. Si la température est trop basse ou trop douce, des vides résiduels apparaissent et le durcissement est incomplet au niveau des interfaces. Si la température est trop élevée, le mica est écrasé, l'isolation s'amincit là où cela n'est pas souhaitable ou des microfissures apparaissent, qui ne sont visibles que lorsque la machine tourne à une vitesse proche de la survitesse. Les notes techniques sur le mica pour commutateurs soulignent l'importance d'un durcissement de plusieurs heures à température élevée afin d'éviter tout “ suintement ” ou migration du liant ultérieurement.

Le poinçonnage ou l'usinage du mica segmenté à partir de feuilles présente ses propres difficultés. Si le poinçon n'est pas assez tranchant, les bords s'effilochent ; les bords effilochés deviennent des points de tension lorsque vous pressez la pile et, plus tard, lorsque vous tournez et découpez. Si vous sciez trop vite, vous surchauffez localement le liant ; cet endroit peut rétrécir différemment pendant le séchage, ce qui fait que l'une des barres dépasse des autres.

Le conditionnement et les essais de rotation sont également liés au comportement du mica. Les machines de grande taille et les applications à haut risque exigent souvent un conditionnement par rotation à vitesse excessive ou des cycles de conditionnement spéciaux afin de prouver que les segments individuels, les cales en mica et le moyeu restent solidaires sous la charge centrifuge. Si la formulation du mica est marginale, c'est généralement à cet endroit que l'on observe un glissement des segments ou une protrusion des cales.

Signatures d'échec remontant au segment mica

Les défaillances sur le terrain apparaissent rarement comme un “ problème de mica ” sur le bon de travail. Elles se manifestent sous forme d'étincelles au niveau des balais, de décoloration des barres du commutateur, de vibrations inexpliquées ou de déclenchements intempestifs. Cependant, plusieurs schémas bien connus renvoient à l'isolation des segments.

Des étincelles à un ou deux pôles autour du commutateur peuvent être provoquées par un mica faible ou endommagé entre les segments, des surfaces rugueuses du commutateur ou des conditions de déformation. Si le mica est fissuré, desserré ou s'est retiré de manière inégale, le balai rencontre une impédance variable et des changements brusques le long de la piste, et la commutation devient irrégulière même avec une bonne pression et un bon alignement du balai.

Le suivi du carbone à travers le mica est un autre symptôme. L'isolation contaminée par de la poussière conductrice ou de l'huile peut former des chemins qui contournent partiellement le mica. Au début, cela se traduit simplement par un échauffement localisé et un léger anneau. Avec le temps, cela peut évoluer vers un court-circuit entre les barres autour de la périphérie.

Du point de vue plus mécanique, le “ vacillement ” ou le mouvement sous charge du segment indique souvent que le mica et la pile de cuivre ont perdu leur ajustement d'origine. Peut-être que le mica s'est comprimé progressivement sous l'effet de la force centrifuge, ou peut-être qu'il a été trop usiné lors d'un précédent resurfaçage. Quoi qu'il en soit, une fois que le mouvement relatif commence, vous obtenez des frottements, des cales desserrées et, finalement, des barres qui bougent suffisamment pour mâcher les balais ou fissurer les coins en contre-dépouille.

Spécification du segment mica en tenant compte des contraintes réelles

La plupart des fiches techniques indiquent déjà la rigidité diélectrique, la plage d'épaisseur, la teneur en liant et la classe de température. Dans la pratique, ce que vous souhaitez inscrire dans vos exigences ressemble souvent davantage à ceci, même si vous ne le formulez pas ainsi.

Vous recherchez un grade de mica dont la compressibilité et la résistance permettent au commutateur de conserver sa forme ronde à votre vitesse périphérique maximale et lors des tests de survitesse, avec une marge suffisante pour garantir le retour en position initiale pendant toute la durée de vie de la machine. Vous recherchez un système de liant entièrement durci chez le fabricant, avec des données publiées sur le retrait thermique à long terme, afin de ne pas constater de desserrage des barres après quelques années d'utilisation. Vous recherchez des tolérances d'épaisseur suffisamment strictes pour que l'empilement de centaines de segments reste dans les limites de la hauteur de barre autorisée, sinon vous devrez utiliser cette tolérance ultérieurement lors de l'usinage.

Ensuite, vous adaptez la classe de température et la marge diélectrique à votre système d'isolation et à votre utilisation. Pour un petit moteur d'outil avec une coque de commutateur moulée, une isolation en plastique et en mica fin, voire sans mica, peut convenir, à condition que le processus de contre-dépouille soit contrôlé. Pour un grand entraînement à courant continu, un moteur de traction ou un générateur à grande vitesse, le mica naturel avec un liant à base de gomme laque, d'alkyde-vinyle ou d'époxy, des plaques de qualité NEMA et des performances de compression et diélectriques documentées restent un choix judicieux par défaut.

Enfin, vous bouclez la boucle avec les exigences d'usinage : profondeur de contre-dépouille spécifiée par rapport au pas de la barre, plage de finition de surface sur la piste de brosse, saillie maximale autorisée du mica après utilisation et procédures de réparation acceptables pour les segments ébréchés ou endommagés. C'est là que le choix du mica et son usinabilité prennent toute leur importance dans l'atelier.

Conclusion

Le segment de commutateur en mica ne retient pas particulièrement l'attention lorsque le moteur fonctionne correctement. Il se trouve simplement entre les barres de cuivre, sans aucune fonction visible. Pourtant, il assure discrètement la rigidité mécanique du commutateur, la stabilité à long terme de la piste de balais et la marge d'isolation entre les segments et le moyeu. Si ces quelques millimètres de matériau sont correctement réalisés, le reste de la machine à courant continu fonctionne généralement beaucoup plus facilement.