Comment déterminer le nombre de segments du commutateur dans un moteur à courant continu

Pour un moteur à courant continu normal, le nombre de commutateur segments correspond au nombre de bobines d'induit. Dans une conception classique à double couche et à simple tour, cela signifie également “ égal au nombre de fentes ” et “ égal à la moitié du nombre de conducteurs ”, puis ajusté en fonction du pas mécanique, de la tension par segment et des contraintes liées aux balais.

Table des matières

La véritable règle derrière toutes les formules

Les manuels l'indiquent clairement : le commutateur comporte un segment par bobine d'induit active. Les notes de conception et les problèmes d'examen le répètent en utilisant des termes légèrement différents : le nombre de segments du commutateur est égal au nombre de fentes ou de bobines, qui, pour les bobines à un seul tour habituelles, correspond à la moitié du nombre de conducteurs.

La règle fondamentale autour de laquelle vous concevez votre jeu est donc la suivante :

- Chaque paire distincte de bobines d'induit → une barre de commutateur.

- Les balais ne glissent que sur les joints entre ces barres.

- Tout le reste n'est que des garde-fous permettant à cette cartographie de fonctionner à la vitesse, à la température et au courant requis.

Vous savez déjà où se trouvent les bobines, comment se forme le champ électromagnétique, comment se connectent les enroulements superposés et ondulés. Ici, nous ne faisons que traduire ces connaissances en un chiffre que vous pouvez réellement inscrire sur un dessin.

Bobines, fentes, conducteurs, segments : verrouillage du comptage

Laissez les symboles reposer un instant à cet endroit :

- = nombre de segments du commutateur

- = nombre de bobines d'induit

- = nombre de fentes d'armature

- = nombre total de conducteurs d'armature

- = tours par bobine

Pour la plupart des conceptions de machines que vous voyez dans les notes standard, avec un enroulement à double couche et un côté de bobine par couche de fente, les relations se réduisent à quelque chose de simple. Une bobine utilise deux fentes. Le nombre total de conducteurs est Z=2tCcoil. Donc

C=Ccoil=Z/2t

Si vous choisissez des bobines à un seul tour (t = 1), la règle principale utilisée par les ingénieurs apparaît naturellement :

C=Ccoil=Z/2

Dans de nombreuses configurations à double couche avec une bobine par fente, chaque fente contient les côtés de deux bobines, de sorte que le nombre de fentes correspond au nombre de bobines. On peut alors dire que

C=Ccoil=S

C'est ce qu'indiquent clairement de nombreux supports pédagogiques : le nombre de segments est égal au nombre de fentes ou de bobines.

L'enroulement en boucle ou en vague ne modifie pas cette égalité ; il modifie simplement la manière dont ces bobines sont reliées autour de l'armature et le nombre de chemins parallèles qui apparaissent.

Donc, si vous avez déjà fixé (Z) et (t), le nombre de segments est en gros déterminé par la géométrie. Il ne reste plus qu'à vérifier que ce nombre ne rend pas le commutateur impossible à construire ou à faire fonctionner.

Étape 1 – Commencez par l'enroulement que vous avez l'intention d'utiliser.

Dans la pratique de la conception, on ne commence pas par se demander “ combien de segments ”. On part de la tension, de la puissance, de la vitesse, des pôles, du refroidissement, de la fabricabilité, et on aboutit à :

- Nombre de fentes et taille de noyau choisis à partir de l'équation de sortie et de la charge spécifique.

- Un nombre cible de conducteurs (Z) qui donne la force électromotrice adéquate avec votre flux par pôle et votre vitesse.

- Type d'enroulement choisi : simplex lap pour les machines à courant fort, simplex wave lorsque vous souhaitez une tension plus élevée avec moins de chemins parallèles, variantes multiplex lorsque les courants ou les tensions sont soumis à des contraintes plus importantes.

Une fois cela figé, le diagramme du groupe de bobines vous indiquera Ccoil. À ce stade, vous connaissez déjà le nombre théorique de segments. Vous n'avez pas encore vérifié si quelqu'un peut usiner ce commutateur.

Étape 2 – Vérifier le pas des segments et l'état mécanique

La formule standard pour le pas des segments du commutateur est la suivante :

τc = πDc/C

où (D_c) est le diamètre du commutateur et τc est mesuré le long de la circonférence, généralement considéré comme “ segment de cuivre plus un espace d'isolation ”.

Il existe une limite inférieure empirique : le pas des segments ne doit pas être inférieur à environ 4 mm pour garantir la résistance mécanique et la fabricabilité des segments et de l'isolation en mica.

Cette simple inégalité commence à se faire sentir lorsque vous augmentez (C) :

τc = πDc / C ≥ 4 mm

Une fois la plage de diamètres choisie (souvent une fraction du diamètre de l'armature, par exemple 0,6 à 0,8 de (D) dans de nombreuses notes), vous obtenez immédiatement le nombre maximal de segments autorisés. Si la règle “ une bobine par fente ” produit un (C) supérieur à cette limite, vous ne discutez pas avec la physique. Vous revenez en arrière et ajustez les fentes, les spires de bobine, ou les deux.

Étape 3 – Vérifier la tension par segment et la commutation

Du point de vue électrique, chaque segment du commutateur transporte le potentiel de son ensemble de bobines connectées. Lorsque les balais se déplacent, la réaction de l'induit et la zone de commutation se combinent à cette tension pour déterminer l'intensité des étincelles produites.

Les guides de conception et les notes d'étude soulignent que les petits moteurs à courant continu comportent généralement entre 20 et 120 segments. Cette fourchette n'a rien de mystique ; il s'agit d'un compromis entre une tension gérable par segment et une complexité mécanique acceptable. Un plus grand nombre de segments répartit la tension totale de l'induit sur un plus grand nombre de barres, ce qui réduit la tension entre les segments adjacents et permet généralement une commutation plus fluide.

Vous savez déjà comment estimer la tension entre les segments adjacents dans un enroulement donné. Ici, cela sert simplement de vérification : si la tension calculée par barre est suffisamment élevée pour être inconfortable pour le matériau de la brosse et la vitesse de surface, vous augmentez (C) (si cela est mécaniquement possible) ou vous révisez l'ensemble de l'enroulement.

Étape 4 – Introduire les balais et la densité de courant

La contrainte suivante est discrètement brutale. Chaque segment que vous ajoutez rétrécit les pistes du pinceau. Chaque segment que vous supprimez augmente le courant par segment pour un courant d'armature donné.

Les règles empiriques de conception des brosses vous donnent :

- Densité maximale du courant de balais, généralement plusieurs ampères par centimètre carré selon le type de carbone ou de graphite.

- Largeur maximale recommandée du balai, souvent limitée à quelques segments afin que la commutation reste sous l'influence du champ interpolar.

Le nombre de segments sous une brosse doit permettre une surface totale suffisante, à une densité de courant acceptable, pour transporter le courant d'induit. Les contraintes liées au pas des segments et à la largeur des brosses interagissent ici. Si le nombre de segments est trop important, les brosses deviennent très étroites par rapport à la circonférence ; la densité de courant et l'élévation thermique sur ces minuscules zones de contact commencent alors à dépasser vos limites.

Une fois encore, le nombre de segments obtenu à partir des “ bobines ” peut être tout à fait légal sur le plan électrique, mais peu pratique lorsque vous l'intégrez dans les équations relatives à la zone des balais. C'est souvent ce qui oblige un concepteur à revoir le nombre de spires de bobine ou le nombre de fentes.

Une table au design compact

Il est parfois plus facile de voir toutes ces contraintes alignées.

| Quantité de conception | Contrainte ou relation typique | Effet sur le nombre de segments (C) |

|---|---|---|

| Bobines ou segments | C=Ccoil. Pour les bobines à un seul tour, . Pour de nombreux enroulements à double couche, . | Définit le nombre “ idéal ” de départ directement à partir des données d'enroulement. |

| Diamètre du commutateur (D_c) | Souvent choisi comme fraction fixe du diamètre de l'armature, avec une vitesse périphérique inférieure à environ 15 m/s. | Pour une valeur donnée (C), définit le pas du segment ; peut forcer (C) vers le bas si le commutateur est trop fin. |

| Pas de segment τc | τc = πDc/C, doit rester supérieur à ≈4 mm pour garantir la résistance mécanique et la faisabilité de la fabrication. | Donne une limite supérieure à (C) pour un (D_c) choisi. |

| Tension par segment | Déterminé par la distribution EMF et l'enroulement ; plus il est faible, mieux c'est pour la commutation et la contrainte d'isolation. | Peut pousser (C) vers le haut, en particulier à des tensions machine plus élevées. |

| Densité de courant de balais | Limité par le matériau de la brosse, souvent autour de 5 à 6 A/cm² pour le carbone normal. | Un courant excessif par segment peut nécessiter davantage de segments ou un enroulement différent pour répartir les chemins de courant. |

| Largeur de la brosse par rapport à la zone de commutation | La brosse doit couvrir plusieurs segments, mais pas beaucoup plus que la fraction de la zone de commutation du pas des pôles. | Interagit avec le pas du segment et (C) ; des valeurs extrêmes donnent des géométries de brosse impraticables. |

Une fois que les chiffres de ce tableau sont cohérents, le nombre de segments est effectivement fixé.

Un exemple concret, mais honnête

Prenons un moteur à courant continu shunté de 30 kW, 400 V, 4 pôles, tournant à 750 tr/min. Supposons que vous ayez déjà terminé la conception électromagnétique et obtenu les résultats suivants :

Nombre total de conducteurs .

Bobines à simple tour, double couche, une bobine par fente.

Il y a donc bobines. Cela donne C = 360 segments immédiatement.

Supposons que le diamètre de l'armature D a été fixé à 0,28 m. Vous choisissez un diamètre de commutateur en suivant les proportions habituelles.

Le pas des segments est

Ce chiffre en dit déjà long. Il est inférieur de plus de deux fois à la valeur minimale recommandée de 4 mm pour le pas des segments.

Vous avez désormais plusieurs options, dont aucune n'est purement esthétique :

Augmentation (Dc) de manière significative. Cela augmente immédiatement la vitesse périphérique ; vous devez vérifier qu'elle reste inférieure à votre limite mécanique et que la vitesse de la brosse est acceptable. Réduisez le nombre de bobines pour une même tension en augmentant le nombre de tours par bobine et en réduisant le nombre de fentes, de sorte que (Z) reste similaire mais Ccoil tombe. Revoyez entièrement le choix initial de la fente.

Supposons que vous modifiiez la conception pour passer à 240 bobines (et donc 240 segments), en utilisant (Z = 480) conducteurs avec des bobines à double tour et moins de fentes. Maintenant, avec le même (D_c) :

τc = π × 0,196/240 ≈ 2,56 mm

C'est mieux, mais toujours inférieur à 4 mm. Vous poussez (D_c) jusqu'à 0,24 m, ce qui reste dans une fraction raisonnable du diamètre de l'armature. Le pas des segments devient

τc = π × 0,24 / 240 ≈ 3,14 mm

Toujours serré. À ce stade, de nombreux concepteurs accepteraient un minimum pratique légèrement inférieur ou ajusteraient à nouveau (D_c) et (C). Les détails dépendent des capacités de fabrication et des normes internes à l'entreprise. L'important est que la boucle d'ajustement soit claire : le nombre de segments est déterminé à la fois par l'enroulement et par cette contrainte géométrique stricte.

Examinons maintenant la tension par segment. Avec 400 V aux bornes et 240 segments, la tension moyenne entre segments adjacents n'est que de quelques volts, selon la disposition des enroulements, ce qui reste largement dans les limites de commutation habituelles pour les balais en carbone à cette vitesse. Si vous aviez conservé 360 segments et épaissi le commutateur pour obtenir le même pas, la tension par segment aurait été encore plus faible, mais les problèmes de complexité mécanique et de largeur des balais auraient persisté.

Le nombre “ correct ” ici n'est donc pas un nombre entier exact tiré d'un tableau. Il résulte de vérifications répétées de l'enroulement, de la géométrie et de la commutation, et vous vous arrêtez lorsque le conflit disparaît.

Que se passe-t-il avec les enroulements multiplex et à fentes fractionnées ?

Une fois que vous passez à des enroulements multiplex ou à des dispositions à fentes fractionnées, la représentation visuelle simple “ une fente, une bobine, une barre ” commence à sembler confuse, mais la règle sous-jacente reste inchangée : chaque groupe de bobines distinct qui nécessite sa propre connexion au commutateur utilise toujours un segment.

L'arithmétique semble différente principalement parce que :

Le nombre de chemins parallèles dans l'armature change, ce qui modifie le nombre de conducteurs par chemin et influe sur le nombre de spires par bobine. Le choix de fentes fractionnaires peut signifier que la relation entre les fentes et les bobines n'est plus de 1:1 ; certaines fentes comportent des côtés de bobine qui appartiennent à plusieurs groupes.

Même dans ces cas-là, une fois que le schéma final de regroupement des bobines est dessiné, si vous comptez les groupes de bobines autour de l'armature, vous comptez les barres du commutateur. Les vérifications mécaniques, du pas et des balais restent inchangées.

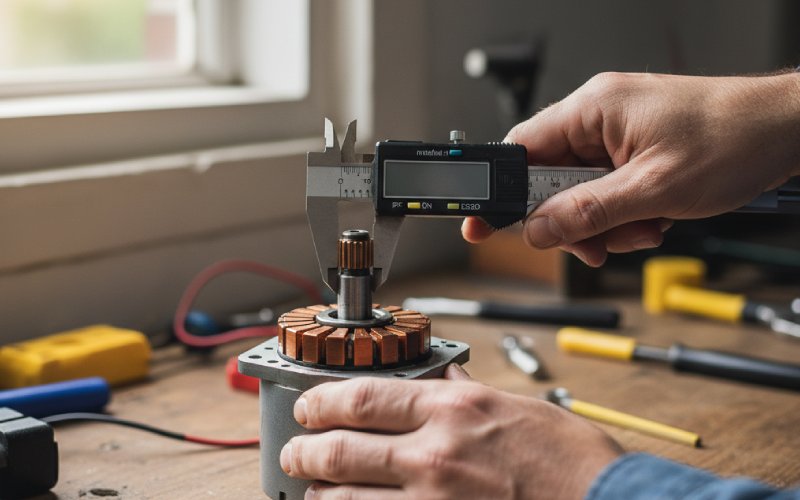

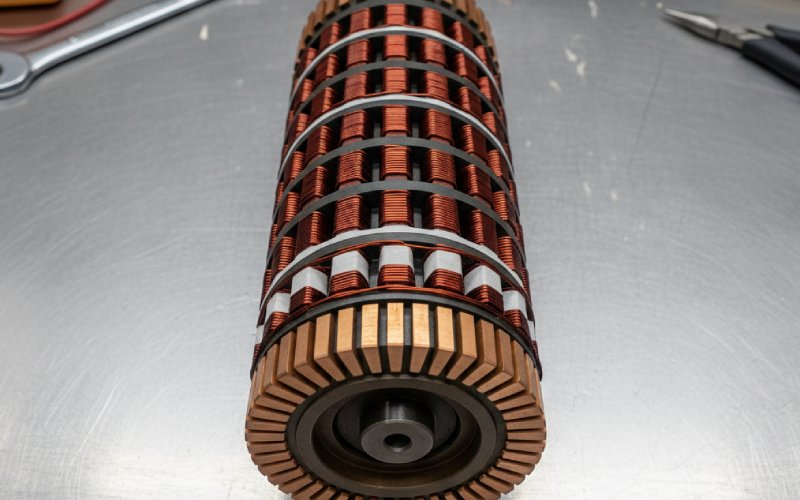

Rétro-ingénierie : déduire le nombre de segments à partir d'un moteur existant

Si vous observez un véritable moteur à courant continu plutôt qu'une feuille blanche, le problème se pose dans l'autre sens. Vous mesurez, vous comptez et vous essayez de déterminer si le commutateur est surévalué ou soumis à des contraintes.

Vous pouvez compter directement les segments, ce qui est plus facile lorsque le nombre de barres est faible. Dans le cas contraire, vous mesurez la circonférence, vous divisez par le pas des segments et vous vérifiez le résultat par rapport au nombre de fentes. Si la machine respecte les normes, vous devriez obtenir :

Nombre de segments proche du nombre d'emplacements sur une armature à double couche, ou au moins correspondant au nombre de bobines que vous déduisez du schéma d'enroulement. Pas des segments de l'ordre de quelques millimètres, augmentant avec la puissance et la taille.

Si la tension et la vitesse sont connues, vous pouvez également estimer la tension par segment et le courant de balai par barre. En comparant ces données avec celles indiquées dans les manuels ou fournies par les fabricants concernant les limites de commutation, vous pouvez vous faire une idée de la marge de manœuvre dont disposait le concepteur d'origine.

Une liste mentale pratique

Lorsque vous déterminez ou vérifiez le nombre de segments du commutateur d'un moteur à courant continu, le processus de réflexion peut se résumer ainsi :

Tout d'abord, prenez le bobinage tel qu'il a été conçu et calculez le nombre de spires. Définissez C=Ccoil.

Deuxièmement, à partir du diamètre de commutateur choisi, calculez le pas des segments. S'il ne respecte pas le pas mécanique minimum qui vous convient, modifiez soit le bobinage (nombre de spires), soit la taille du commutateur. Si vous ne pouvez pas résoudre le problème sans faire de compromis inacceptables, vous imposez probablement un nombre de fentes ou de conducteurs inadapté à cette taille de cadre.

Troisièmement, estimez la tension par segment et comparez-la à votre expérience avec des moteurs et des types de balais similaires. Si elle est élevée, vous aurez peut-être besoin de plus de segments ou d'une stratégie d'enroulement différente.

Quatrièmement, vérifiez la densité du courant des balais et la largeur des balais par rapport au nombre de segments et à la zone de commutation. Si les balais deviennent trop étroits ou trop chargés, le nombre de segments doit être modifié ou les chemins parallèles doivent être changés.

Si les quatre vérifications sont concluantes, le nombre de segments de commutateur dont vous disposez n'est pas seulement mathématiquement cohérent avec l'enroulement de l'induit ; il est également réalisable, facile à entretenir et adapté à la tension et à la puissance nominales avec lesquelles vous travaillez. À ce stade, la question “ combien de segments ce moteur à courant continu doit-il comporter ? ” trouve sa réponse.