Rectifieuse de commutateurs : prendre au sérieux la réparation des commutateurs sur machine

La plupart commutateurs Ils ne tombent pas en panne parce que personne ne les a jamais resurfacés. Ils tombent en panne parce que quelqu'un les a resurfacés au mauvais moment, avec le mauvais abrasif, en cherchant à résoudre le mauvais problème. Une resurfaceuse de commutateur n'est utile que si vous la considérez comme un outil d'usinage contrôlé, et non comme un simple bâton de ponçage amélioré.

Table des matières

Ce qu'est réellement une ponceuse à commutateur (une fois que vous cessez de la traiter comme une pierre sur un bâton)

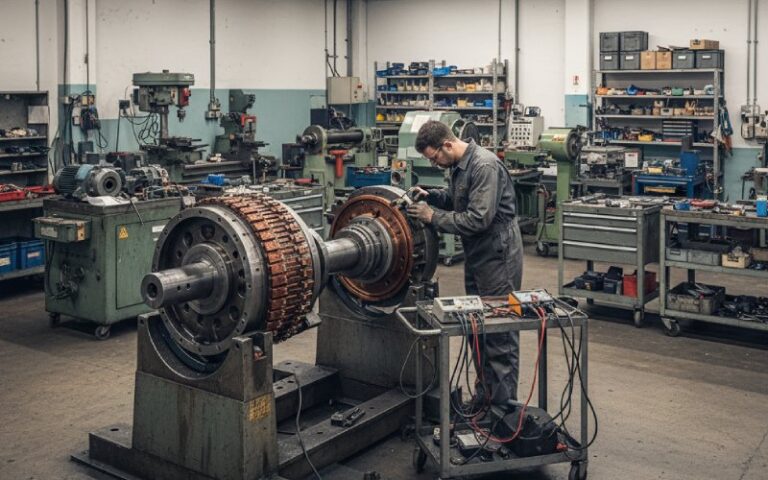

Si vous utilisez déjà des moteurs à courant continu et des machines à bagues collectrices, le terme “ resurfaceur de commutateur ” désigne l'une des deux familles d'outils. D'un côté, vous avez les petits outils à main : manche non conducteur, patins remplaçables à l'extrémité, un grain moyen ou fin chacun, généralement d'environ 5/16″ par 7/8″ sur des manches de 8 à 10 pouces. Des fabricants tels que Martindale et Ideal les commercialisent sous le nom d'outils “ smoothie ”, avec une pierre à polir à une extrémité et une pierre de finition ou moyenne à l'autre, spécialement dimensionnés pour s'insérer dans les châssis des moteurs tout en isolant vos mains.

De l'autre côté, vous avez les véritables appareils de resurfaçage portables : les unités de type NSN qui se montent sur le dispositif de brossage ou sur un bras dédié, transportent une ou plusieurs meules dans un support guidé et traversent toute la surface du commutateur pendant que le rotor tourne dans ses propres roulements. La spécification les décrit littéralement comme “ un appareil portable conçu pour rectifier les commutateurs ou les bagues collectrices sans démontage ”, avec des meules remplaçables qui traversent la surface.

Les deux sont des resurfaceurs à commutateur. L'un est une tête abrasive guidée sur un chariot, l'autre est un abrasif guidé que vous tenez dans votre main. Dans les deux cas, vous usinez du cuivre dans des conditions de fonctionnement réelles. C'est cette approche qui distingue un “ nettoyage rapide ” d'une réparation fiable.

Où se situe réellement le resurfaçage parmi les sept méthodes classiques ?

Un guide d'entretien des commutateurs largement utilisé, publié par Morgan, répertorie sept méthodes de reconditionnement reconnues, classées par ordre de préférence : tournage à l'aide d'un outil diamanté, tournage à l'aide d'un outil en carbure, meulage à l'aide d'une meule rotative, tournage à l'aide d'un outil en acier rapide, meulage à l'aide d'une meule fixe, meulage à l'aide d'une meule à main et, enfin, récurage à l'aide d'un tissu abrasif.

Une rectifieuse à commutateur se trouve dans les trois dernières catégories. Elle permet d'effectuer de manière contrôlée un meulage à pierre fixe ou à pierre manuelle sur une machine en marche, et d'obtenir une finition finale “ équivalente à celle obtenue avec un chiffon ”, sans avoir à placer l'armature sur un tour. Si vous avez déjà une excentricité importante, des barres fortement dégradées ou une profondeur de contre-dépouille perdue, la rectifieuse arrive trop tard ; il faut d'abord procéder à un tournage au diamant ou au carbure. Mais si votre problème est le banding, un léger rainurage, un glaçage ou une surface trop lisse, la rectifieuse est la solution idéale.

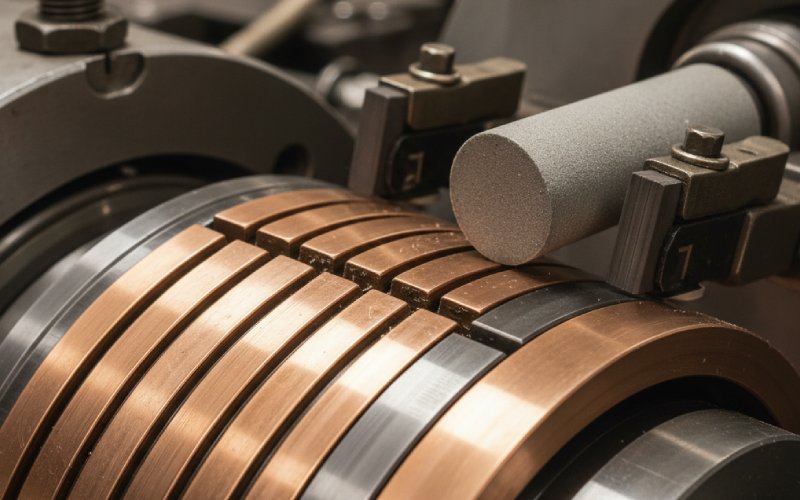

Morgan souligne également que les rainures concentriques autour du commutateur sont généralement inoffensives, tandis que des décalages axiaux aussi petits que 0,025 mm entre les barres peuvent perturber suffisamment les balais pour provoquer des éclats et des arcs électriques. C'est exactement le type de défaut qu'une rectifieuse correctement guidée peut corriger, sans toucher au reste de la géométrie.

Objectifs de rugosité : pas brillants comme un miroir, jamais vitreux

La plupart des manuels omettent de mentionner un fait gênant : le commutateur ne doit pas être brillant comme un arbre poli. Les notes de maintenance de Mersen recommandent que la rugosité de fonctionnement reste supérieure à environ 0,4 μm Ra ; en dessous de cette valeur, les problèmes deviennent plus fréquents. Elles indiquent également les plages de fonctionnement : environ 0,9 à 1,8 μm Ra pour les commutateurs industriels et 0,5 à 1,0 μm Ra pour les petites machines de moins de 1 kW.

Le guide plus ancien de Morgan dit essentiellement la même chose dans différentes unités : la “ peau ” que les brosses créent ne doit pas être plus lisse qu'environ 25 micro-pouces (environ 0,64 μm), et ils mettent explicitement en garde contre une finition très polie, presque brunie, obtenue par tournage au diamant comme surface de travail. Une autre note technique de Trade Engineering souligne que les surfaces trop lisses et brillantes entraînent souvent un frottement plus important et un comportement instable des brosses par rapport à celles qui sont légèrement texturées.

Le véritable rôle du resurfaceur n'est donc pas d'embellir le commutateur. Son rôle est de ramener la surface dans cette bande étroite où les balais s'installent de manière prévisible, où le film se forme uniformément et où rien de dramatique ne se produit au démarrage du courant.

Comparaison entre le resurfaçage sur machine et d'autres options

Le tableau ci-dessous présente de manière concise les cas dans lesquels l'utilisation d'une rectifieuse de commutateur est pertinente, en utilisant les valeurs de rugosité et de géométrie qui apparaissent régulièrement dans les documents de maintenance.

| Situation sur la machine | Méthode principale à privilégier | Rôle typique d'un rectifieur de commutateur | Rugosité pratique après usinage (Ra, μm) | Profil des temps d'arrêt |

|---|---|---|---|---|

| Film de surface irrégulier, couleur inégale, bandes claires, pas de différence notable entre les barres | Ponçage guidé ou manuel avec une pierre fine ou moyenne, puis un tissu en carbure de silicium | Outil principal ; restaure la texture et élimine les défauts légers sans modifier le diamètre. | Environ 0,9 à 1,8 μm pour les machines industrielles ; 0,5 à 1,0 μm pour les petits moteurs. | Un arrêt prévu, le rotor reste dans le cadre |

| Brosses produisant des étincelles sur quelques barres, écart mesurable de 0,02 à 0,03 mm entre les segments adjacents, TIR toujours acceptable | Resurfaçage fixe ou portable monté sur un dispositif à brosses | Outil principal pour la correction locale sur toute la circonférence ; tour pas encore nécessaire | Plage similaire de 0,9 à 1,8 μm, en veillant à éviter un lissage excessif. | Panne unique, souvent pendant la période normale de maintenance |

| Plats épais, rainures profondes, ovalisation évidente, contre-dépouille presque disparue | Tournage au diamant ou au carbure, puis évidement, puis finition au tissu | Uniquement pour l'ajustement de la texture après tournage et le rugissement contrôlé après une finition diamant trop lisse. | Après le tournage, ajustez à 0,9-1,8 μm à l'aide d'une pierre ou d'un chiffon. | Panne prolongée, rotor retiré ou machine ouverte en profondeur |

| Surface vitreuse, film épais mais géométrie toujours bonne, problèmes de faible courant de brosse | Meule de qualité moyenne sur commutateur rotatif | Le resurfaçage remplace les pierres détachées ; il est plus facile de contrôler la pression et le rayon. | Ramener la rugosité au-dessus d'environ 0,4 μm | Court, souvent effectué lors d'une inspection de routine |

| Contamination, légères piqûres, mais IR et bar step restent acceptables | Nettoyage à la brosse ou abrasifs non conducteurs conçus pour les commutateurs | Resurfacer utilisé avec parcimonie, principalement pour les défauts localisés | Dans les limites normales ; éviter un enlèvement agressif de matière. | Arrêt très court ; l'accent est mis sur la propreté, pas sur le remodelage. |

Les valeurs indiquées ici ne sont pas des tolérances strictes ; elles reflètent simplement les plages de rugosité et les conseils qualitatifs issus des guides industriels et des tableaux de rugosité. Le fait est qu'une ponceuse à bande doit figurer dans le même tableau de décision que le tour et la meuleuse, et non dans le tiroir “ outils à main divers ”.

Qualité de la pierre et liaison : ce qui importe réellement sur la pointe de l'outil

Les ponceuses commerciales pour commutateurs sont livrées avec des combinaisons de meules spécifiques pour une bonne raison. Le catalogue Martindale décrit des abrasifs à grain fin et sans poussière, de qualité polissage et finition, montés sur un manche courbé non conducteur. Les unités Ideal sont disponibles en versions moyenne, polissage et finition, avec des dimensions adaptées aux machines sur lesquelles elles seront utilisées.

Derrière le marketing, vous pouvez réfléchir en trois étapes simples. Tout d'abord, une pierre moyenne pour aplanir les arêtes, briser le glaçage et ramener la surface à une rugosité fonctionnelle sans chercher à éliminer chaque micron de faux-rond. Ensuite, une pierre ou un tampon plus fin pour éliminer les pics les plus grossiers de la première passe, tout en laissant un motif clair que les brosses peuvent suivre. Enfin, un tissu en carbure de silicium ou un abrasif fin équivalent pour la finition finale si le guide technique l'exige. Morgan recommande explicitement un grain de carbure de silicium de 150 à 200 comme finition finale standard après le tournage et le creusage, l'émeri étant réservé à des travaux de nettoyage spécifiques, le cas échéant.

La note de Mersen sur la rugosité résume bien cela en avertissant que si la surface descend en dessous d'environ 0,4 μm Ra en service, vous devez délibérément la rendre à nouveau rugueuse à l'aide d'une meule moyenne afin de restaurer suffisamment de pics par centimètre, en visant environ 100 pics par centimètre dans la pratique. C'est exactement ce que fait le côté “ finition ” d'une ponceuse lorsqu'elle est utilisée avec discipline plutôt que par habitude.

Choix d'abrasifs : le papier émeri et le grain conducteur

Plusieurs notes de réparation de l'AESA et d'autres organismes répètent le même avertissement : l'émeri à l'oxyde d'aluminium n'est pas recommandé pour les commutateurs et les bagues collectrices, car des fragments conducteurs peuvent se loger dans la surface et favoriser la formation d'arcs électriques et causer des dommages. Pourtant, l'émeri est toujours présent dans de nombreuses trousses à outils.

Si vous utilisez une ponceuse à commutateur avec des meules remplaçables, cet avertissement est plus facile à suivre. Vous choisissez des meules abrasives non conductrices conçues pour les systèmes en cuivre et en carbone plutôt que des abrasifs génériques vendus dans le commerce. Pour les tissus lâches, les produits à base de carbure de silicium ou de grenat sont généralement recommandés, et les meilleurs guides conseillent d'envelopper au moins 150 degrés du commutateur et d'éviter d'exercer une pression avec les doigts qui arrondit les bords des segments.

En pratique, cela signifie que votre kit de resurfaçage doit être ennuyeux : des pierres spécialement conçues, pas de blocs faits maison avec n'importe quel abrasif disponible, pas de pierres à aiguiser de composition inconnue. Vous le saviez déjà intellectuellement ; le resurfaçage ne fait que le rendre applicable.

Une séance de resurfaçage, de manière réaliste

Imaginez une machine qui fonctionne depuis des années. La couleur du film est inégale. Il y a de légères bandes axiales, mais aucun signe évident de décalage important entre les barres, et les tests d'isolation sont satisfaisants. Vous ne voulez pas retirer le rotor, sauf si vous y êtes obligé.

La séquence avec un resurfaçage approprié ressemble à ceci. Tout d'abord, vous vérifiez que le commutateur est structurellement stable : aucune barre desserrée, aucun dommage mécanique évident, profondeur de contre-dépouille toujours présente. Le guide de Morgan est catégorique sur ce point : vérifiez le renfoncement en mica avant tout tournage ou meulage qui pourrait l'effacer, et ne décidez jamais uniquement en fonction de la couleur de la surface que le commutateur “ a besoin ” d'être usiné.

Ensuite, vous montez la ponceuse sur le support de brosse ou un support équivalent afin que la pierre passe perpendiculairement sur la surface à la vitesse de fonctionnement. C'est au niveau du montage que beaucoup de gens prennent des raccourcis. La pierre doit suivre une trajectoire régulière, avec un angle de traînée contrôlé si le fabricant en spécifie un ; certains documents sur la rugosité recommandent même que la meule tourne dans le sens de la traînée afin de maintenir une action de coupe stable.

Commencez avec une pierre de grain moyen. La pression de contact doit être légère. La pierre doit couvrir une partie significative de l'arc du commutateur, et non seulement quelques barres. La longueur et le rayon de l'arc sont donc plus importants que ne le laisse supposer l'intuition. Quelques passages suffisent ; il ne s'agit pas d'un tournage grossier. Entre chaque passage, soufflez la poussière de cuivre et les débris de carbone au lieu de les laisser s'incruster.

Ensuite, vous passez à la pierre plus fine ou au tampon de polissage. L'objectif n'est pas d'effacer toutes les marques, mais d'obtenir une surface uniforme et finement texturée. Si un tournage au diamant ou un meulage intensif a été effectué précédemment et a produit une surface presque miroitante, c'est à ce stade que vous “ gâchez ” délibérément cette perfection afin de redonner de la rugosité à la bande de travail décrite par Morgan et Mersen.

Ensuite, inspectez les rainures du mica. Tout résidu de cuivre présent dans les rainures doit être éliminé à l'aide d'outils adaptés. Morgan recommande même d'utiliser une petite scie à métaux montée sur un manche et de petits grattoirs, dont la profondeur doit être inférieure à la largeur de la rainure et dont les bords tranchants doivent être biseautés d'environ un demi-millimètre à quarante-cinq degrés. Ce n'est qu'une fois les rainures nettoyées et les bords chanfreinés que la surface est prête à être utilisée.

Enfin, vous nettoyez énergiquement. Poussière de cuivre, poussière de carbone, grains abrasifs : tout cela doit être éliminé de la machine. Les meilleurs guides recommandent de brosser et d'aspirer l'armature et le système de champ après tout travail de resurfaçage ou de tournage. Sauter cette étape est l'un de ces modes de défaillance silencieux qui se manifestent des mois plus tard sous forme de traces mystérieuses ou d'arc électrique.

Pièges courants lors de l'utilisation de ponceuses à commutateur

Certaines erreurs se répètent dans différents secteurs et documents. L'AESA souligne que de nombreux techniciens ont recours à des chiffons abrasifs ou à des pierres dans des situations où le problème sous-jacent est lié à la charge ou à la qualité des balais, ce qui permet de nettoyer la surface, mais n'améliore pas réellement la commutation. La resurfaceuse présente le même piège : si la machine souffre d'un mauvais équilibre magnétique, d'interpôles défectueux ou d'un matériau de balais inadapté, aucune resurfaceuse ne permettra de stabiliser l'arc.

Morgan met en garde contre l'utilisation systématique de pierres à main sur une machine en fonctionnement normal, soulignant que cela nuit à la durée de vie des balais. Une rectifieuse guidée est moins agressive, mais le principe reste le même : vous planifiez la rectification, vous n'utilisez pas l'outil à chaque étincelle que vous voyez. Si vous vous surprenez à utiliser la rectifieuse à chaque panne, votre intervalle d'inspection, votre choix de balais ou votre stratégie de refroidissement méritent probablement plus d'attention que le cuivre.

Une autre erreur courante consiste à rendre la surface trop lisse après un travail de tournage important. L'outillage diamanté à grande vitesse de surface produit une finition visuellement parfaite, mais Morgan et Trade Engineering insistent tous deux sur le fait que cette surface n'est pas adaptée au brossage, et qu'une étape d'abrasion séparée est donc obligatoire. Une ponceuse équipée de la pierre appropriée est le moyen le moins douloureux d'effectuer cette étape de “ détérioration contrôlée ” sur la machine.

Et puis, il y a la notion de cycle de vie. Aerospacemanufacturing note qu'avec un entretien adéquat, vous pouvez espérer une durée de vie de dix à plus de vingt ans pour votre commutateur. Si vous l'usez deux fois plus vite, il y a de fortes chances que le resurfaçage soit trop fréquent, trop agressif ou ne respecte pas suffisamment les limites de rugosité.

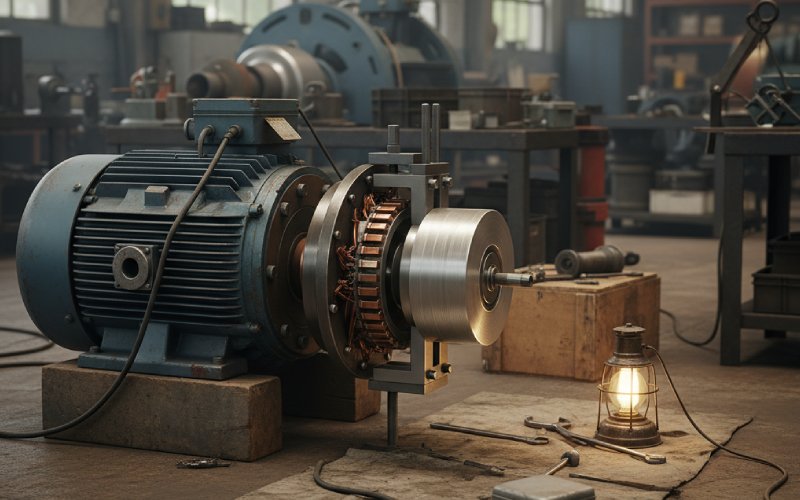

Utiliser un resurfaçage dans le cadre d'une stratégie d'entretien, et non comme solution d'urgence

La véritable force d'une rectifieuse de commutateur n'est pas sa vitesse. Elle réside dans le fait que vous pouvez corriger des défauts de surface spécifiques pendant que le rotor reste dans son cadre, à pleine vitesse, dans ses propres roulements. Cela signifie que vous rectifiez dans les mêmes conditions mécaniques que celles auxquelles les balais sont soumis quotidiennement, plutôt que sur un tour avec des supports différents et une distorsion différente.

Vous l'intégrez donc à votre plan de maintenance comme n'importe quel autre processus d'usinage. Inspection périodique avec des limites géométriques claires : écart maximal acceptable entre les barres adjacentes, encoche minimale dans le mica, limites de rugosité, variation acceptable du film, nombre maximal d'opérations de resurfaçage avant qu'un tour complet ne soit obligatoire. Le resurfaçage devient alors l'outil de routine pour maintenir les surfaces à l'intérieur de cette boîte entre trop lisses et trop rugueuses. Le travail au tour reste réservé aux cas où la géométrie a réellement bougé.

Conclusion : une rectifieuse de commutateur est un petit système d'usinage spécialisé qui se situe dans la zone grise entre “ laisser tel quel ” et “ retirer le rotor ”. Utilisé en tenant compte de chiffres réels (bandes de rugosité, limites de pas de segment, sélection d'abrasifs), il prolonge discrètement la durée de vie du commutateur et réduit les problèmes liés aux balais. Utilisé comme un bâton abrasif aléatoire, il ne fait que déplacer la poussière de cuivre et raccourcit le temps avant que vous ne deviez procéder à un réenroulement complet.