Remplacement du commutateur : guide pratique complet pour préserver vos moteurs à courant continu

Si un moteur de votre usine ou de votre atelier fonctionne mal, le commutateur est souvent le méchant discret qui agit en coulisses. Il est petit, caché et généralement ignoré... jusqu'au jour où vous sentez une odeur d'isolant brûlé ou voyez des étincelles jaillir sous le gréement.

Ce guide est rédigé de manière à ce que non-spécialistes en motorisation (responsables de maintenance, ingénieurs en fiabilité, bricoleurs chevronnés) peuvent discuter avec les magasins spécialisés dans les moteurs et les fournisseurs en s'appuyant sur une réelle compréhension, et non sur des suppositions et des informations fragmentaires trouvées sur Google.

Nous allons voir ce que fait réellement un commutateur, quand il peut être réparé et quand il doit être remplacé, ce qu'implique son remplacement, combien cela coûte et comment éviter d'avoir à le remplacer à nouveau dans un avenir proche.

Table des matières

1. Commençons par le commencement : qu'est-ce qu'un commutateur, au juste ?

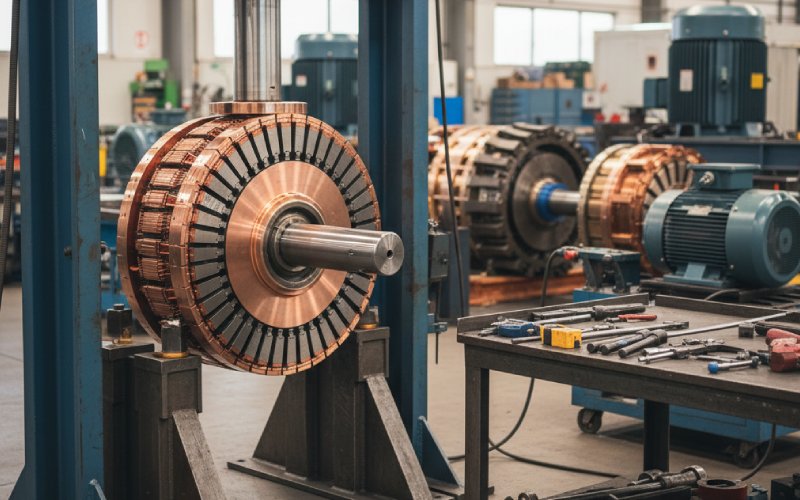

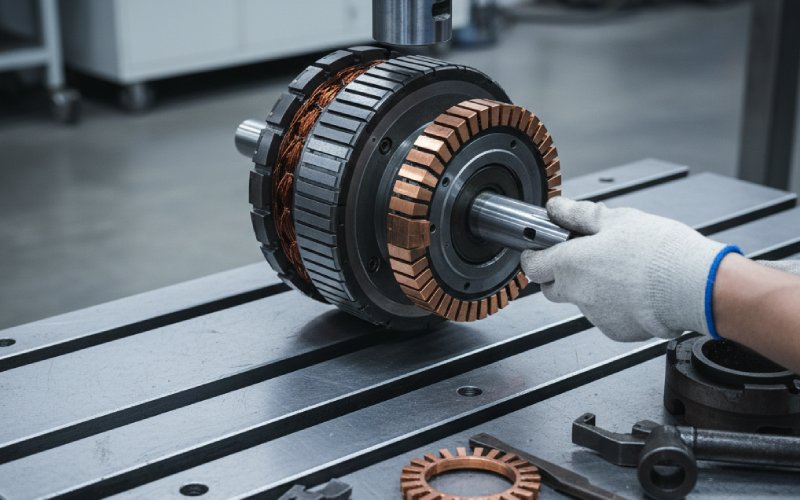

Dans un moteur à courant continu à balais, le commutateur est le cylindre en cuivre situé sur le rotor sur lequel glissent les balais de charbon. Il est composé de nombreuses barres de cuivre (segments) isolées les unes des autres et reliées aux enroulements de l'induit. Son rôle est d'inverser le courant dans les enroulements au moment opportun, afin que le couple continue à pousser dans la même direction et que le moteur tourne sans à-coups.

Lorsque le commutateur fonctionne correctement, on n'y pense presque pas. Lorsqu'il ne fonctionne pas correctement, tout le reste en pâtit : les balais brûlent, les enroulements surchauffent et les vibrations augmentent considérablement.

Rôles clés du commutateur :

- Maintient le couple dans la même direction en inversant le courant à la bonne position du rotor.

- Fournit la surface de contact électrique coulissante pour les balais.

- Influence fortement la durée de vie des balais, la génération de chaleur et le rendement global du moteur.

2. Votre commutateur est-il réellement le problème ? Principaux symptômes à rechercher

Pas besoin d'être un expert en moteurs pour repérer un problème de commutateur. Une lampe de poche, un peu de patience et vos sens suffisent amplement.

Commun visuel Les symptômes décrits dans la documentation relative aux réparations industrielles comprennent :

- Rainurage – tranchées circulaires lisses le long du chemin balisé

- Streaking – fines lignes sombres dans la trace du pinceau

- Filetage – lignes ultrafines qui ressemblent à des fils, souvent liées à une usure rapide du pinceau

- Photographier – larges traces sombres aussi larges que la face de la brosse

- Marquage / Brûlage des bords des barres – quelques barres noircies ou brûlées, indiquant souvent un courant irrégulier ou des balais mal alignés

- Cuivre traînant / cuivre étalé – la surface semble avoir été fondue et essuyée

Symptômes opérationnels qui accompagnent souvent ces manifestations visuelles :

- Plus d'étincelles que d'habitude au niveau des balais

- Odeur d'ozone ou de “ brûlé ” près du moteur

- Baisse notable du couple ou de la vitesse sous la même charge

- Poussière excessive provenant des brosses, changements fréquents de brosses

- Augmentation de la température du moteur ou déclenchement des protections contre les surcharges

Tableau rapide des symptômes, causes et mesures à prendre

Vous trouverez ci-dessous un outil d'aide à la décision compact que vous pouvez adapter directement à votre blog ou à votre manuel d'entretien :

| Symptôme sur le commutateur | À quoi cela ressemble | Causes profondes probables | Action typique (si détecté tôt) | Quand le remplacement devient probable |

| Rainurage | Rainures circulaires lisses le long du passage de la brosse | Mauvaise qualité de brosse, faible pression du ressort, environnement sec/sale | Réglage correct du grade et de la pression de la brosse, usinage léger et contre-dépouille | Si le diamètre est désormais inférieur au minimum ou si les barres sont fortement affaiblies |

| Streaking | Rayures fines et foncées | Contamination, humidité élevée, faible charge, basse pression | Nettoyer, optimiser la charge et l'environnement, régler les brosses | Si les traces s'accompagnent de piqûres profondes ou de brûlures |

| Filetage | Lignes très fines “ semblables à des fils ” | Poussière de brosse, mauvaise finition de surface, vibrations | Commutateur de machine, rééquilibrage du rotor, vérification des roulements | Si les filets s'enfoncent dans les fissures ou présentent une usure importante |

| Photographier | Des traces sombres aussi larges que des broussailles | Condensation sous les balais, pics électriques, chocs | Réparer la source d'humidité, protéger contre les surtensions, refaire la surface du commutateur. | Si les barres sont fissurées, surchauffées ou desserrées |

| Brûlure des bords de barre / marquage des rainures | Barres alternées foncées/brûlées | Répartition inégale du courant, mauvais interpoleurs, défauts d'enroulement | Rechercher et réparer la cause électrique, remettre en état la surface. | Accompagne souvent des défauts internes de l'armature – remplacement du commutateur et/ou rembobiner |

| Friction du cuivre | Surface en cuivre ondulée et tachée | Surchauffe, surcharges, mauvais refroidissement | Réduire la charge, améliorer le refroidissement, la machine et la contre-dépouille | Si les segments se sont ramollis, soulevés ou déformés |

Ce tableau est votre outil “ ne paniquez pas encore ” : beaucoup de commutateurs disgracieux peuvent être réparé en usinant, en sous-coupant l'isolation et en corrigeant les problèmes liés aux balais—avant un remplacement complet est nécessaire.

3. Réparation ou remplacement : un cadre simple qui fonctionne réellement

Tous les commutateurs endommagés ne doivent pas nécessairement être remplacés. Dans de nombreux cas, il est plus économique de remettre en état (le tourner sur un tour, découper le mica et rééquilibrer le rotor). Les centres de service industriels effectuent régulièrement cette opération tant que le cuivre et l'isolation sous-jacents sont encore en bon état.

Lorsqu'il s'agit de décider si réparer ou remplacer, pensez en trois couches :

- État mécanique

- Le commutateur est-il toujours rond ? (Faux-rond dans les limites spécifiées ?)

- Le diamètre restant après l'usinage est-il suffisant ?

- Y a-t-il des barres soulevées, des segments fissurés ou des montants desserrés ?

- État électrique

- L'isolation entre les segments est-elle toujours intacte ?

- Y a-t-il des signes de courts-circuits au niveau des barres ou de défauts au niveau de l'armature ?

- Les interpoles et les circuits de terrain sont-ils en bon état ?

- Facteurs économiques et stratégiques

- Âge et criticité du moteur

- Coût des temps d'arrêt par rapport au coût d'un nouveau moteur

- Disponibilité de moteurs de remplacement identiques

- Projets de passage à une technologie sans balais ou à une technologie d'entraînement différente

Une règle empirique fiable utilisée par les garages automobiles :

- Si le commutateur peut être nettoyé, légèrement usiné et ébavuré tout en restant au-dessus du diamètre minimum et dans les limites de tolérance de faux-rond, et si l'induit passe les tests avec succès,la réparation est généralement préférée.

- Si les barres sont desserrées, fissurées, profondément brûlées ou si leur diamètre est déjà proche de la limite, Le remplacement est le choix le plus sûr à long terme., en particulier sur les équipements de production critiques.

Questions à poser avant d'approuver le remplacement du commutateur

- Combien de fois ce commutateur a-t-il déjà été usiné ?

- Après l'usinage, le diamètre minimum spécifié par le fabricant d'équipement d'origine sera-t-il toujours respecté ?

- Y a-t-il des signes de barres soulevées ou de relâchement dans la coque ?

- Les tests de surtension / barre à barre effectués sur l'armature ont-ils révélé des défauts d'enroulement ?

- Quelle est la durée de vie restante estimée du moteur ? après Réparation ou remplacement complet ?

- Comment cela se compare-t-il au coût d'un moteur neuf ou modernisé ?

Ces questions transforment la conversation avec votre atelier de réparation, qui passe alors de “ Réparez-le, tout simplement ” à une décision stratégique.

4. Que se passe-t-il réellement lors du remplacement professionnel d'un commutateur ?

Pour tout ce qui dépasse un petit moteur basse tension de loisir, le remplacement du commutateur n'est pas une réparation rapide à effectuer sur un établi. Il s'agit d'une opération de précision nécessitant des presses, des tours et des équipements de test haute tension, qui implique généralement de démonter le moteur et de retirer le rotor ou l'arbre.

Un exemple typique professionnel Le processus de remplacement du commutateur se présente comme suit :

- 1. Contrôle à la réception et documentation

- Photos des connexions principales, des positions des balais et des données de la plaque signalétique

- Tests sur les enroulements (résistance d'isolement, tests de surtension, barre à barre)

- 2. Décapage mécanique

- Le moteur est entièrement démonté ; le rotor a été retiré.

- L'ancien commutateur est retiré de l'arbre ou séparé du noyau.

- 3. Préparation de l'arbre et du moyeu

- Tourillons inspectés et mesurés

- Toute usure, rayure ou déformation corrigée

- Les rainures et les ajustements ont été vérifiés afin que le nouveau comm soit parfaitement concentrique.

- 4. Installation du nouveau commutateur

- Nouvelle pièce (souvent fabriquée sur mesure pour les unités moulées) pressée sur l'arbre/le moyeu avec un ajustement serré spécifique

- Élévateurs ou languettes alignés pour correspondre aux connexions existantes des bobines d'armature

- 5. Reconnexion des enroulements de l'armature

- Bobines soudées ou brasées aux montants/languettes du commutateur

- Joints nettoyés et inspectés pour éviter les joints secs et les points chauds

- 6. Usinage, contre-dépouille et profilage

- Commutateur tourné sur un tour jusqu'à obtention du diamètre et de la circularité finaux

- Isolation entre les barres coupée à la profondeur appropriée (souvent ~0,5–1 mm)

- Surface “ bouchardée ” ou polie pour obtenir une finition facile à brosser

- 7. Équilibrage et essais finaux

- Rotor équilibré dynamiquement pour réduire les vibrations

- Essais haute tension répétés, plus essai de fonctionnement avec balais en place

- 8. Remontage et alignement

- Roulements, joints et brosses réinstallés ou remplacés

- Degré de brossage, pression du ressort et plan neutre réglés selon les spécifications

Ce qui importe pour vous, en tant que propriétaire, c'est que :

- Le ajustement mécanique est correct (pas de faux-rond, pas de jeu)

- Le connexions électriques sont solides et correctement isolés

- Le système de brosses est adapté à la nouvelle surface, et non simplement “ remonté ”

Si votre devis de réparation indique simplement “ remplacement du commutateur ” sans donner plus de détails, c'est le signe qu'il faut poser davantage de questions.

5. Le remplacement du commutateur est-il coûteux ? Oui, non et “ cela dépend ”.”

Réponse courte : Cela dépend fortement de la taille du moteur et de l'application.

Des articles spécialisés destinés aux grands utilisateurs industriels indiquent que le remplacement des commutateurs sur les grosses machines à courant continu (machines lourdes, production d'électricité, etc.) peut coûter environ $2 000 à $10 000, en fonction de la taille, de la complexité et des coûts de main-d'œuvre locaux.

Pour les moteurs plus petits (automobiles, petits outils, unités à faible puissance), le coût des pièces peut être modeste, mais la main-d'œuvre, l'équilibrage et les essais représentent tout de même un coût supplémentaire.

Facteurs de coûts à prendre en compte :

- Type et taille du moteur

- Les grosses machines industrielles coûtent plus cher, tant au niveau des pièces que de la manutention (grues, gabarits spéciaux, etc.).

- Intensité du travail

- Le démontage, le travail à la presse, le rebranchement minutieux, l'usinage, l'équilibrage et les essais sont autant d'opérations qui demandent beaucoup de main-d'œuvre.

- Réparations supplémentaires découvertes

- Si un commutateur défectueux n'est que le symptôme d'un défaut dans le bobinage de l'induit, d'un roulement endommagé ou d'un problème au niveau du noyau, ces coûts s'ajoutent au prix total.

- temps d'arrêt

- Parfois, le “ coût ” le plus important est la perte de production pendant que le moteur est hors service. Il peut facilement dépasser le montant de la facture du réparateur.

Quand le remplacement n'en vaut PAS la peine

Là sont situations dans lesquelles le remplacement du commutateur est un mauvais investissement :

- Le moteur est bon marché et facilement remplaçable dans son ensemble.

- L'efficacité et la performance sont dépassées, et la production souhaite déjà passer à des entraînements modernes.

- Le reste du moteur (stator, châssis, roulements) est en fin de vie.

- Vous pouvez remplacer l'application par un moteur à courant continu sans balais (BLDC) ou entraînement à courant alternatif qui élimine complètement le commutateur mécanique

Dans ces cas-là, il peut être plus judicieux d'investir l'argent dans modernisation plutôt que de ressusciter.

6. Comment éviter d'avoir à remplacer à nouveau le commutateur dans un avenir proche

C'est là que vous pouvez vraiment aider vos lecteurs : montrez-leur comment de bonnes habitudes prolongent considérablement la durée de vie des commutateurs.

La plupart des guides de réparation faisant autorité s'accordent à dire que la défaillance du commutateur est souvent la cause dernier étape dans une chaîne de problèmes mineurs et évitables : erreurs de brossage, contamination, cycle de service incorrect, etc.

Pratiques essentielles de maintenance :

- Utilisez le bon type de brosse

- Différentes applications nécessitent différents mélanges carbone/graphite. Une qualité inadaptée peut rapidement rayer ou brûler le commutateur.

- Régler correctement la pression du ressort

- Trop faible = arc électrique, traces et mauvais contact.

- Trop élevé = usure rapide des balais et du commutateur.

- Gardez les lieux propres

- Nettoyez régulièrement la poussière de carbone (en toute sécurité), essuyez l'huile et les salissures, et vérifiez les circuits de refroidissement.

- Évitez les opérations prolongées à faible charge.

- Certains moteurs à courant continu soumis à une charge très faible peuvent développer des stries et un film instable sur le commutateur.

- Surveiller les conditions ambiantes

- Une humidité élevée, des vapeurs corrosives et de la poussière conductrice attaquent le film du commutateur et l'isolation.

- Surveillez visuellement l'usure des balais et du commutateur.

- Intégrez une inspection mensuelle simple à votre plan de maintenance préventive. Prenez des photos avec votre téléphone pour comparer les tendances au fil du temps.

7. Devriez-vous passer aux moteurs sans balais et oublier définitivement les commutateurs ?

Vous entendrez souvent dire : “ Prenons simplement un moteur sans balais et finissons-en avec tous ces problèmes de commutateur. ”

Les moteurs à courant continu sans balais (BLDC) remplacent le commutateur mécanique et les balais par un contrôleur électronique qui commute les courants dans les enroulements du stator. Pas de contacts glissants, beaucoup moins d'usure et souvent un rendement supérieur, en particulier lorsque le contrôle précis de la vitesse est important.

Le passage d'un moteur à courant continu à balais à un moteur BLDC ou à un entraînement à courant alternatif peut être une excellente décision lorsque :

- Vous êtes en train de repenser entièrement une machine ou une ligne de production.

- Un contrôle précis et une efficacité élevée sont des priorités

- L'accès pour l'entretien est difficile, ce qui rend le nettoyage des broussailles pénible.

- Le coût du cycle de vie est plus important que le coût initial le plus bas.

Mais pour de nombreuses applications (grues existantes, broyeurs, variateurs CC hérités, profils couple-vitesse spéciaux),Conserver le moteur à courant continu à balais et effectuer un travail intelligent sur le commutateur reste la solution la plus économique..

Conclusion (que vous pouvez adapter pour conclure votre blog)

Le remplacement d'un commutateur peut sembler être un sujet technique spécialisé, mais pour tous ceux qui utilisent des moteurs à courant continu, il est directement lié aux temps d'arrêt, à la sécurité et au budget.