Outils de réparation des commutateurs : ce qui compte vraiment dans l'atelier

La plupart commutateur Les problèmes ne sont pas mystérieux. Ils sont le résultat direct de l'utilisation d'outils inadaptés ou de l'utilisation d'outils adaptés d'une manière qui n'est pas mentionnée dans le catalogue. Si vous adaptez votre ensemble d'outils à vos modes de défaillance réels, vous cesserez de “ sauver ” les mauvais commutateurs et commencerez à prolonger la durée de vie de l'armature de manière intentionnelle plutôt que par accident.

Table des matières

La règle tacite : les outils suivent les modes de défaillance, pas les brochures.

Vous connaissez déjà la théorie : concentricité, film, profondeur du mica, pression du pinceau, pollution, cycle de service. Le problème, c'est que les machines réelles arrivent sur votre établi avec un ensemble de problèmes, et l'outil que vous prenez en premier reflète généralement une habitude, et non un diagnostic.

La plupart des documents officiels décrivent les étapes “ tourner, sous-couper, poncer, nettoyer, remonter ” comme s'il s'agissait d'une recette linéaire. En pratique, il s'agit plutôt d'un cycle. Vous coupez, vous poncez, vous inspectez, et chaque étape modifie légèrement la précédente. L'atelier qui considère les outils de réparation des commutateurs comme un kit fixe brûle généralement plus de cuivre que nécessaire. L'atelier qui considère les outils comme des moyens de contrôler des variables spécifiques (rugosité, profil de la barre, géométrie de la fente, contamination) obtient des balais plus silencieux et moins de retours.

Il ne s'agit donc pas d'une liste de produits. Il s'agit plutôt d'une manière d'envisager les quatre éléments que vos outils doivent contrôler : la géométrie, l'état de surface, les espaces diélectriques et la propreté. Les noms figurant dans le catalogue sont secondaires.

Les familles d'outils avec lesquelles vous travaillez réellement

Presque toutes les configurations de réparation de commutateurs peuvent être décrites à l'aide de quelques familles d'outils : outils de tournage, outils de contre-dépouille, matériaux de conditionnement de surface et aides à l'inspection ou au nettoyage. Les guides et manuels des fabricants les classent différemment, mais le schéma se répète.

Voici une manière concise de les examiner.

| Famille d'outils | Outils typiques dans la nature | Principale variable qu'il contrôle | Comment cela crée discrètement de nouveaux problèmes |

|---|---|---|---|

| Tournage et dressage | Outils de tournage à moteur avec pointes en carbure ou en diamant synthétique, petits tours à commutateur, outils de tournage portables qui se fixent au châssis | Cette famille rétablit la concentricité et élimine les défauts grossiers lorsque le faux-rond ou la variation de hauteur de la barre dépassent les tolérances. | Une utilisation excessive élimine le cuivre, masquant ainsi les défauts électriques, amincit inutilement les barres et peut effacer les contre-dépouilles si profondément que vous devez pousser plus fort que prévu pour éliminer le mica. |

| Sapage et finition de rainures | Scies à arbre flexible ou scies portatives, machines à découper le mica sur établi, rainureuses à main fabriquées à partir de lames de scie à métaux ou de limes à rainurer disponibles dans le commerce. | Ces outils permettent de régler la profondeur, la forme et la propreté des rainures afin que les brosses ne glissent jamais sur le mica et ne forment pas d'arc sur les bords surélevés ou maculés. | Une agressivité excessive laisse des bavures, des rainures décentrées ou du mica déchiré ; un travail superficiel donne un “ mica élevé ” qui se traduit plus tard par un bruit de brosse et des stries. |

| Conditionnement de surface | Meules à une ou deux poignées, de grain grossier à fin, meules à polir les commutateurs, bandes de carbure de silicium ou de grenat | Ce groupe définit la rugosité de surface et aide à créer un film de brosse stable après l'usinage. | L'utilisation d'un abrasif ou d'un grain inapproprié contamine le film, arrondit les bords des barres ou rend la surface trop lisse, ce qui empêche le film de se stabiliser et provoque des étincelles. |

| Nettoyage et inspection | Indicateurs à cadran et jauges TIR, jauges de profondeur de rainure, brosses en fibres rigides, aspirateurs isolés, stroboscopes, loupes | Ces outils révèlent ce que les autres ont réellement fait et éliminent la poussière conductrice et les débris de cuivre avant le redémarrage. | Ignorer cette famille revient à travailler à l'aveuglette ; les débris laissés dans les fentes et autour des brosses provoquent des arcs électriques que l'on attribue à la “ qualité des pierres ” ou à des “ brosses de mauvaise qualité ”.” |

Une fois que vous voyez votre établi sous cet angle, les lacunes de votre équipement deviennent évidentes. Il en va de même pour les outils qui ne sont là que parce que quelqu'un aimait la sensation d'un manche particulier il y a trente ans.

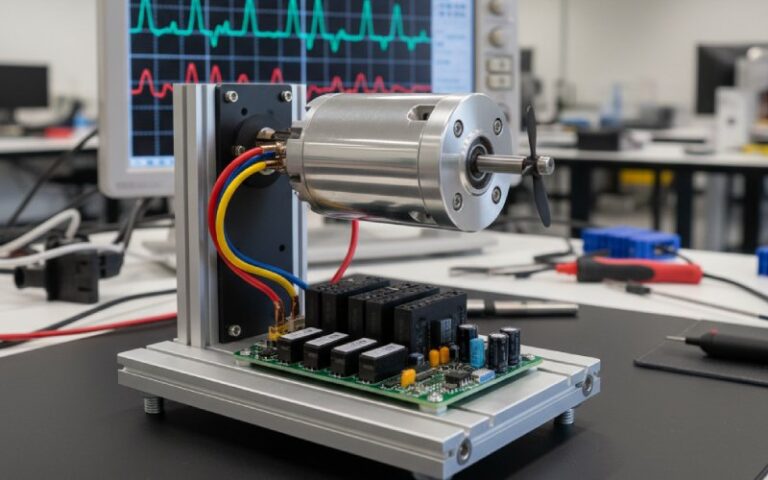

Outils de tournage : couper le cuivre sans couper la vie

Les textes officiels le disent clairement : si le commutateur est sérieusement déformé, la solution privilégiée consiste à le tourner sur un tour mécanique, puis à le poncer ; le ponçage localisé seul est une solution de second choix, qui permet de “ le remettre en état ”. Vous suivez probablement déjà cette procédure, du moins lorsque vous en avez le temps.

La question la plus pertinente est de savoir avec quelle force vous appuyez sur les outils de tournage. Si vous espérez que le tour résolve les problèmes électriques, vous continuerez à couper jusqu'à ce que la trace mécanique soit parfaite, tandis que la cause profonde (mauvaise qualité des balais, mauvaise ventilation, teneur élevée en mica) restera intacte. Le résultat semble satisfaisant sous un stroboscope, mais après quelques semaines, des traces de brûlure et une forte poussière réapparaissent.

Les outils en diamant synthétique et les carbures de haute qualité vous incitent à enlever “ juste un peu plus ” car ils coupent très proprement, en particulier sur les alliages de cuivre résistants. Les catalogues mettent en avant leur finition lisse et leur longue durée de vie. La règle tacite à garder à l'esprit est simple : enlèvement minimal de métal compatible avec la correction du TIR et des défauts. Lorsque vous vous arrêtez dès que les lectures de l'indicateur et les contrôles visuels le justifient, les pierres et le film finiront ce que l'outil a commencé.

Les dispositifs de tournage portables constituent un autre compromis. Ils permettent de gagner du temps lors du démontage de certaines machines et vous permettent de rester compétitif sur les travaux à rotation rapide. Mais plus l'installation est portable, plus vous dépendez du toucher de l'opérateur pour l'avance, la profondeur et l'alignement. Le risque est que vous recherchiez des surfaces planes et des rainures locales et que vous oubliiez que le commutateur doit être un cylindre, et non une série de patchs.

Vous considérez donc les outils de tournage comme des outils de géométrie brute, et non comme des outils de polissage ou comme votre principal moyen d“” améliorer l'apparence ».”

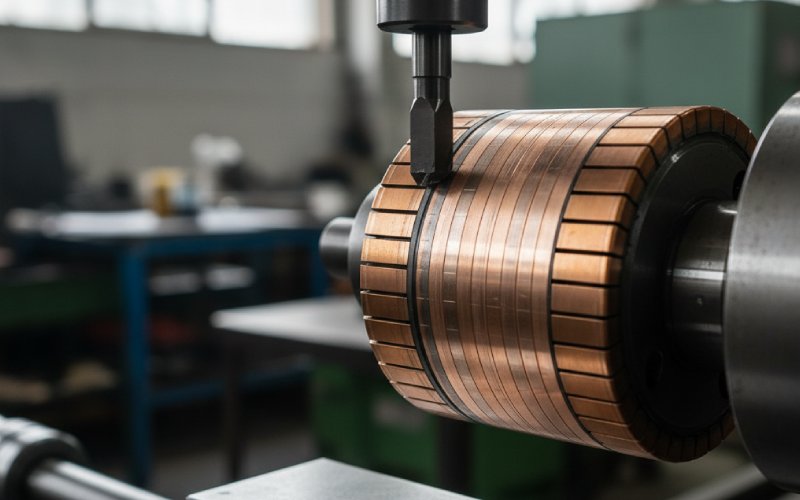

Outils de coupe : là où la plupart des dommages subtils se produisent

Le sous-coupe du mica est décrit dans les manuels de manière très calme : retirer le mica sous le niveau de la barre, maintenir la profondeur dans une certaine plage en fonction de la largeur de la barre, éviter tout contact entre le mica et les brosses. La procédure semble simple jusqu'à ce que l'on examine de près ce qui sort réellement de la fente.

Les fraises à arbre flexible de type scie restent la solution privilégiée lorsque vous souhaitez éviter de retirer l'armature de la machine. Seul le dispositif de brossage doit être déplacé, et vous sciez le long des fentes tandis que le rotor reste sur ses propres roulements. Les machines à découper d'établi avec blocs en V réglables et scies transversales deviennent intéressantes dès lors que vous disposez d'un flux constant d'armatures et d'espace pour les fixations. Les deux sont efficaces. Les deux peuvent causer de graves dommages si vous les traitez comme des scies à métaux ordinaires.

Les notes du fabricant sur les meules à découpe vous rappellent discrètement que le mica se comporte davantage comme un mélange de broyage, de meulage et de transport de copeaux que comme un cisaillement propre, c'est pourquoi la conception de la scie est spéciale et que la forme des dents et le liant sont importants. Cela signifie également que la pression d'avance et la tentation d'utiliser un liquide de refroidissement doivent être contrôlées. Le lubrifiant dans la fente modifie la formation des copeaux, obstrue la fente et se retrouve exactement là où vous ne le souhaitez pas. Les guides pratiques vous le disent clairement : n'utilisez jamais de lubrifiant pour couper le mica et nettoyez toujours les morceaux détachés avant de mettre la machine sous tension.

Les outils à main se situent à l'autre extrémité de l'échelle. De nombreux ateliers continuent à façonner des lames de scie à métaux en rainureuses, à meuler les dents qui pourraient toucher le cuivre, à les envelopper de ruban adhésif ou à leur ajouter une poignée, puis à couper à la main. D'autres achètent des limes à rainurer et des grattoirs à profil en V/U spécialement conçus à cet effet. Ces outils sont plus lents, mais ils offrent un meilleur retour tactile et réduisent le risque de coupes décentrées sur les petits commutateurs.

Le tueur silencieux dans toute cette famille, ce sont les bavures. Toute fraiseuse à contre-dépouille laissera une arête sur les bords des barres, à moins que vous ne les chanfreiniez correctement. Les guides techniques recommandent de biseauter les bords après la contre-dépouille, souvent à l'aide de petits grattoirs ou de limes en forme de V, afin d'aider la brosse à glisser d'une barre à l'autre. Si vous sautez ou précipitez cette étape, vous “ corrigez ” le mica élevé, puis créez immédiatement un arc de déclenchement au bord de la barre.

Un ensemble d'outils complet comprend donc deux types d'outils : des outils puissants pour le rendement et des outils manuels précis pour la correction, le dressage des bords et la correction des erreurs que les outils motorisés introduisent volontiers.

Pierres, bandes et contrôle réel de la rugosité de surface

Les pierres et les abrasifs flexibles sont le point de rencontre entre la théorie, les catalogues et les habitudes. Les catalogues de pierres classent les produits en différentes catégories : grossier, moyen, fin et polissage, parfois avec plusieurs lettres indiquant le grade, et ce n'est pas sans raison. Chaque grade est adapté soit à l'enlèvement de métal, soit au contrôle de la rugosité, soit à la gestion du film sur les commutateurs et les bagues.

Les grains grossiers éliminent rapidement le cuivre et sont utiles pour les surfaces à forte teneur en mica, piquées ou présentant des arêtes après tournage. Les grains moyens sont destinés à la finition générale et permettent d'obtenir la rugosité nécessaire à la formation d'un film de graphite stable à partir des brosses. Les grains fins et de polissage se situent à l'autre extrémité, et sont destinés au nettoyage et à la finition légère lorsque la géométrie est déjà correcte.

Deux pièges apparaissent régulièrement dans les rapports d'entretien et les notes techniques. Le premier est de type abrasif. Les ressources industrielles déconseillent désormais clairement l'utilisation de toile émeri à l'oxyde d'aluminium sur les commutateurs, car les particules abrasives conductrices peuvent s'incruster, favoriser la formation d'arcs électriques et endommager la surface. Le papier grenat ou les pierres spécialisées sont préférables lorsque vous devez utiliser des abrasifs flexibles. Le deuxième piège est le lissage excessif : les finitions très fines sont satisfaisantes, mais plusieurs guides suggèrent que la meilleure surface n'est pas celle qui ressemble à un miroir ; elle présente une rugosité contrôlée qui permet aux balais de former un film uniforme.

C'est pourquoi les sections du catalogue consacrées aux tissus en carbure de silicium et aux pierres à aiguiser insistent sans cesse sur le choix de la qualité et la technique. Si vous aiguisez dans le mauvais sens par rapport à la rotation, si vous appuyez d'un seul côté ou si vous balancez la pierre, vous obtiendrez des bords arrondis et une usure irrégulière qui se traduira plus tard par des bandes sur la face de la brosse.

Ainsi, lorsque vous choisissez une pierre, la question à vous poser n'est pas “ Qu'y a-t-il sur l'établi ? ”, mais “ Quelle rugosité et quel comportement du film souhaite-je obtenir, compte tenu du grade de brosse et de la fonction de cette machine ? ”. Une fois que vous formulez la question de cette manière, l'habitude habituelle consistant à utiliser “ une pierre moyenne pour tout ” semble moins convaincante.

Nettoyage et inspection : les outils qui déterminent si la réparation tient

Les outils de nettoyage sont rarement appréciés à leur juste valeur. Ils sont bon marché, peu attrayants, et personne ne prend de photo d'une brosse en fibre ou d'un tuyau d'aspirateur pour le site Web. Pourtant, les guides officiels ne cessent de répéter le même avertissement : après l'usinage, le détourage et le biseautage, tous les débris de cuivre et la poussière présents dans les fentes et autour de l'armature et du champ doivent être soigneusement éliminés à l'aide d'une brosse et d'un aspirateur. Si vous négligez cette étape, tout le travail soigné effectué sur la géométrie et la rugosité devra lutter contre les débris conducteurs dans les pires endroits possibles.

Les comparateurs à cadran et les jauges TIR sont similaires. Vous pouvez effectuer des réparations au toucher et à l'aide d'empreintes de brosse, mais une fois que vous commencez à enregistrer les variations TIR et la hauteur entre les barres avant et après chaque tâche, votre choix d'outils devient plus rigoureux. Les décisions importantes en matière de tournage deviennent traçables. Les nettoyages rapides à la pierre et les tâches “ suffisamment bonnes ” ne peuvent plus se cacher derrière un langage vague.

Il existe également de nouveaux ajouts que les anciens manuels mentionnent à peine. Les stroboscopes numériques facilitent l'observation des étincelles et du comportement du film du commutateur sur les machines en fonctionnement. Les coffrets d'outils d'entretien de certains fournisseurs regroupent désormais des meules, des rainureuses et des accessoires de sous-coupe dans des ensembles standardisés afin que chaque technicien dispose d'un kit de base uniforme. Rien de tout cela ne remplace le jugement. Cela supprime simplement les excuses.

Outils à usage unique contre machines à commutateur universelles

De nombreux documents officiels partent du principe que l'atelier est équipé de machines distinctes : tours, fraiseuses, perceuses à colonne, bobineuses. Cela reste courant, en particulier dans les petits et moyens ateliers. Récemment, cependant, les fabricants d'équipements ont mis en avant des machines universelles de réparation de commutateurs qui combinent le tournage, le fraisage automatique, l'ébavurage et parfois le cerclage et le soudage en une seule unité programmable.

Ces machines réduisent la manipulation des armatures et le temps de cycle en maintenant la pièce à usiner dans une seule configuration pour plusieurs opérations. Elles ajoutent des fonctionnalités que vos anciens outils n'avaient pas : des recettes enregistrées pour différentes armatures, des avances programmables du chariot, un indexage automatique, des capteurs à fibre optique pour les fentes en mica et des accessoires dédiés à l'ébavurage des balais qui remplacent le chanfreinage manuel fastidieux par un mouvement répétable. Pour les ateliers qui traitent des moteurs de traction et des moteurs de broyeur de taille moyenne à grande, il ne s'agit pas d'un gadget, mais d'un moyen de maintenir une qualité constante même lorsque le personnel change et que le volume augmente.

Le compromis est subtil. Lorsque vous centralisez trop de capacités dans une seule machine, vous risquez de construire votre processus autour des points forts de cette machine. Si sa tête de coupe préfère un certain profil de rainure, vous risquez de faire dériver progressivement toutes les tâches vers ce profil, même si certaines machines pourraient préférer des géométries ou des profondeurs de rainure différentes. La règle mentale peut donc être la suivante : utilisez des machines universelles pour faciliter la répétition des bonnes pratiques à grande échelle, et non pour oublier la raison d'être de chaque opération.

Un atelier bien équipé conserve quelques outils manuels tranchants et des fixations autonomes à côté des machines sophistiquées. Non par nostalgie, mais parce qu'il y aura toujours une armature inhabituelle, un travail urgent ou une réparation sur une machine trop grande ou trop petite pour la ligne principale, où cette vieille mortaiseuse ou ce petit tour feront encore l'affaire.

Construire un kit de réparation de commutateur sérieux et compact

Si vous réduisiez votre établi à l'essentiel, vous voudriez tout de même disposer d'une méthode de tournage fiable, d'une méthode de sous-coupe adaptée à la taille habituelle de vos barres, d'une petite gamme complète de meules et d'outils de nettoyage et de mesure solides. Tout le reste n'est que raffinement.

Vous pouvez donc associer un tour à usage général ou un dispositif de tournage à commutateur à une fraise à arbre flexible, puis les compléter par un ensemble de rainureuses et de grattoirs manuels pour les corrections et les petites pièces. Les meules doivent couvrir au moins trois niveaux (grossier, moyen et finition ou polissage) adaptés aux tailles de machines les plus courantes et à la dureté du cuivre, ainsi que quelques meules profilées ou crayons pour les espaces restreints. Pour le nettoyage et l'inspection, vous standardiseriez les brosses non conductrices, les aspirateurs adaptés aux poussières fines, les comparateurs à cadran de base et un moyen simple d'enregistrer le TIR et la profondeur des rainures pour chaque travail.

Ce kit n'a rien de sophistiqué. Il suffit juste à contrôler les variables qui déterminent si le moteur fonctionnera silencieusement dans six mois. Les outils plus complexes et spécialisés (sous-coupeurs automatiques multicouches, machines universelles, stroboscopes avancés) viennent s'ajouter à cela, sans le remplacer.

Notes de clôture

Une bonne réparation de commutateur ne consiste pas à disposer du plus grand catalogue d'outils possible. Il s'agit plutôt de faire en sorte que chaque outil de votre atelier soit dédié à une tâche clairement définie et de refuser de l'utiliser à d'autres fins.

Le dispositif de rotation gère la géométrie. Le dispositif de sous-coupe gère les espaces diélectriques et la forme des fentes. Les pierres gèrent la rugosité et le film. Les dispositifs de nettoyage et d'inspection vous indiquent ce qui a réellement changé. Tout le reste n'est que détail.

Une fois que vous commencez à considérer les outils de réparation des commutateurs sous cet angle, vous cessez de vous demander quelle meule ou quel sous-coupeur est “ le meilleur ”. Vous commencez à vous demander si votre kit actuel vous permet de réparer les défaillances que vous constatez réellement, avec le moins d'enlèvement de cuivre possible et les résultats les plus reproductibles. C'est à ce moment-là que votre chariot à outils cesse d'être un accident de l'histoire et commence à faire partie de votre stratégie de fiabilité.