Processus de fabrication des commutateurs – Des segments de cuivre au commutateur fini

Si les segments en cuivre, le schéma d'isolation et les conditions de moulage sont corrects le jour où vous verrouillez l'outil, le commutateur est déjà “ fait ” ; le tournage, le sous-coupe et l'équilibrage révèlent simplement si vous avez respecté les lois de la physique ou si vous avez essayé de les contourner.

Table des matières

Ce qui détermine réellement le comportement d'un commutateur

La plupart des documents publics expliquent ce qu'est un commutateur. est: barres de cuivre, mica entre elles, moyeu en résine ou en acier, balais de charbon à la surface. La question pratique dans une usine est plus simple : qu'est-ce qui détermine si ces segments restent à leur place, restent isolés et fonctionnent correctement pendant des milliers d'heures ?.

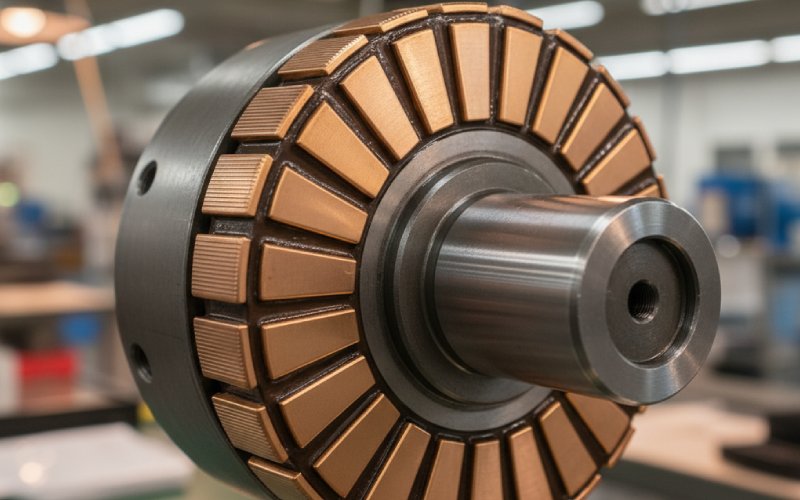

La structure est similaire pour les différents modèles. Les segments de cuivre (ou un cylindre de cuivre découpé ultérieurement en segments) sont isolés les uns des autres et du noyau par du mica ou des composés de moulage, souvent à base de phénol. Les segments sont fixés dans un support en résine ou mécanique. L'ensemble est usiné, le mica est légèrement en retrait par rapport au cuivre, et le rotor est équilibré et séché.

Rien d'exotique jusqu'ici. Ce qui distingue un commutateur moyen d'un commutateur stable, c'est la manière dont vous gérez trois éléments pendant la fabrication : les contraintes résiduelles dans le cuivre, l'interface entre le cuivre et l'isolation, et la chaîne de concentricité entre l'arbre et la surface du commutateur. Le reste n'est que gestion interne.

Étape 1 – Stock et géométrie des segments de cuivre

La plupart des guides partent du principe que “ barre de cuivre = donnée ”. Dans la réalité, c'est rarement le cas.

Pour les commutateurs segmentés, le cuivre arrive généralement sous forme de bandes trapézoïdales, puis est découpé à la longueur du segment (longueur de la brosse plus largeur de la montée, plus tolérance d'usinage). Les segments sont poinçonnés pour obtenir leur forme finale en L, les rainures en V et les fentes de montée sont formées, et une tolérance supplémentaire est laissée pour le tournage simple et le tournage de profilés. Chacune de ces petites déformations plastiques emmagasine des contraintes ; chacune est une future distorsion qui attend votre four de cuisson.

Le sens du grain est important. Lorsque vous enroulez une plaque de cuivre plate pour former un cylindre, puis que vous la découpez en segments, comme dans certaines conceptions moulées, le sens du laminage et la courbure interagissent avec les charges centrifuges. Si vous considérez le cuivre uniquement comme un “ matériau hautement conducteur ” et non comme un ressort soumis à des contraintes, vous obtiendrez un soulèvement des segments à grande vitesse et une usure inexpliquée des balais.

Les extrémités et les bords des segments déterminent la façon dont votre mica ou votre composé de moulage s'écoule. Les angles internes vifs favorisent la formation de vides dans la résine et la fissuration du mica. À l'inverse, des rayons trop généreux réduisent la largeur de la trace du pinceau. Les meilleurs ateliers traitent la géométrie des segments comme une interface d'outillage, et non comme une simple exigence de dessin : rayons légèrement modifiés, direction des bavures cohérente, affaissement contrôlé dans les dispositifs de rainurage.

Le riser est un autre élément discret. Les rainures fraisées dans la zone du riser pour les commutateurs plus grands créent des changements de rigidité locaux. Une mauvaise géométrie du riser n'apparaît pas lors de votre premier test de continuité, mais elle apparaît lorsque le premier rapport de défaillance sur le terrain signale une “ connexion lâche à courant élevé ” et que tout le monde blâme la qualité des balais.

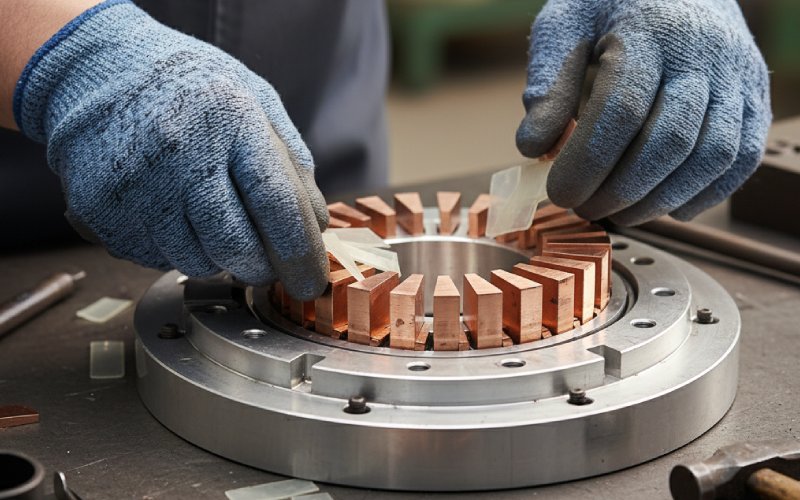

Étape 2 – Isolation, mica et composés de moulage

Dans la plupart des commutateurs traditionnels, l'isolation des segments est en mica. Ce matériau résiste mieux à la chaleur et à la pression pendant l'assemblage et le fonctionnement que de nombreuses autres alternatives, c'est pourquoi les normes et les anciens manuels de réparation continuent de le préconiser. Les feuilles de mica sont découpées pour épouser la forme des segments de cuivre, souvent avec une longueur supplémentaire vers la colonne montante pour permettre la projection et la découpe ultérieure.

Deux mentalités apparaissent ici.

Dans un commutateur mécanique classique, la pile est constituée de cuivre-mica-cuivre autour d'un moyeu, avec des anneaux en V ou des cales assurant le verrouillage radial et axial. Dans les commutateurs moulés, des segments de cuivre ou un cylindre de cuivre sont ancrés dans un composé de moulage thermodurcissable (phénolique, souvent appelé “ Bakélite® ” dans les discussions commerciales).

Une fois que vous passez à des conceptions moulées, le composé de moulage devient un composant structurel, et non plus seulement un isolant. Les systèmes phénoliques pour commutateurs mélangent généralement de la résine, un agent de durcissement, un catalyseur, des fibres, des charges minérales et des agents de démoulage, ajustés de manière à ce que la pièce moulée atteigne une résistance à la flexion supérieure à environ 180 MPa et une résistance d'isolation stable même au-dessus de 200 °C. C'est pourquoi le fournisseur de composés vous pose des questions délicates sur votre programme de durcissement et pas seulement sur vos préférences en matière de couleur.

Le point essentiel : le cuivre, le mica et la résine n'auront jamais le même coefficient de dilatation ni la même réaction à l'humidité. Le processus de fabrication consiste en réalité à décider où le désalignement peut être absorbé sans fissuration, soulèvement de barre ou suivi.

Étape 3 – Construction de la structure cuivre-isolation

Il existe deux grandes familles de procédés importants pour les commutateurs en cuivre.

Une méthode consiste à partir de segments discrets. Des morceaux de cuivre sont coupés à la taille des segments, poinçonnés, rainurés et fendus. Des séparateurs en mica adaptés et parfois des anneaux en V en mica sont préparés. Le commutateur est assemblé en alternant le cuivre et les séparateurs en mica, puis vérifié pour s'assurer que le nombre de segments, l'inclinaison et le serrage de la cage sont corrects, avant d'être serré. La pile de cuivre et de mica forme l“” anneau de barre », qui entoure un moyeu ou une douille usinés.

Une autre méthode, courante dans les types moulés, commence par une plaque de cuivre avec un revêtement qui est enroulé en cylindre. Le cylindre est placé dans un moule, un bossage en résine est formé dans le creux central, et ce n'est qu'après le moulage que le cylindre de cuivre est fendu longitudinalement pour créer les segments individuels. Certaines variantes utilisent une douille centrale avec des pattes externes ; des tiges de longueur fixe relient les pattes aux segments de cuivre individuels, formant un cadre en cuivre, qui est ensuite encastré dans un moule rempli de poudre de moulage.

Du point de vue d'un ingénieur des procédés, les questions ne portent pas sur la famille de brevets que vous avez préféré lire. Elles portent sur la contrôlabilité.

Avec les conceptions mécaniques pré-segmentées, vous risquez un désalignement, des écarts inégaux entre les segments et des dommages au mica pendant le serrage. Avec les conceptions moulées, vous risquez des ombres dues à l'écoulement de la résine, un mauvais ancrage du cuivre et des vides internes. Les conceptions mécaniques sont plus faciles à réparer et à recharger ; les conceptions moulées sont souvent plus légères, moins chères en grande quantité, mais généralement mises au rebut en cas de court-circuit ou de mise à la terre.

L'uniformité de l'écart entre les segments à ce stade contrôle discrètement tout ce qui se passe en aval. Un mauvais contrôle à ce stade entraîne un faux-rond que vous ne pouvez pas vraiment “ éliminer ” par la suite sans sacrifier la durée de vie.

Étape 4 – Moulage et durcissement du corps

Une fois la cage ou le cylindre en cuivre isolé en place, l'étape suivante consiste à le fixer dans un corps stable.

Le moulage par compression est encore courant. Le composé de moulage prémélangé, fabriqué par mélange à ruban et extrusion ou calandrage et broyage, est dosé dans le moule chauffé, comprimé et durci sous une pression et une température définies. Les composés phénoliques de type injection existent spécifiquement pour accélérer le moulage du commutateur et permettre des diamètres plus petits. Ils utilisent des résines phénoliques, des fibres et des charges sur mesure afin de pouvoir s'écouler en sections minces sans coller au moule, tout en conservant leur résistance mécanique et leur isolation.

Les principales variables cachées sont le motif de remplissage et la ventilation. Si les fronts d'écoulement de la résine se rencontrent autour d'une languette ou d'une partie épaissie du cuivre, ils peuvent piéger de l'air et libérer des agents. Cette zone devient ensuite un point chaud lors des cycles thermiques ou un chemin pour le tracking. Un emballage qui semble “ raisonnable ” dans la simulation nécessite tout de même un sectionnement destructif au début de la production pour instaurer la confiance.

Les profils de cuisson interagissent également avec les contraintes exercées sur le cuivre. Une cuisson trop agressive, en particulier dans les premières phases, peut créer d'importants gradients entre le cuivre et la résine, qui se détendent ensuite lors du tournage ou pendant l'utilisation. Une cuisson trop douce peut laisser des poches sous-cuites derrière les zones fortement blindées.

À ce stade, certains fabricants intègrent également des fonctionnalités supplémentaires telles que des broches à varistance entre les segments afin de limiter les surtensions et de réduire les étincelles au niveau des balais, mais cela ne fonctionne que si le moulage et le durcissement permettent de maintenir ces broches verrouillées mécaniquement et électriquement cohérentes.

Étape 5 – Usinage, contre-dépouille et profilage

Après le moulage et le durcissement, l'ébauche brute du commutateur ne se comporte pas encore comme un commutateur. Elle se comporte comme un assemblage composite durci et légèrement déformé. L'usinage la transforme en une surface contrôlée.

Les objectifs classiques ne sont pas secrets : la surface du commutateur doit être lisse, concentrique par rapport à l'arbre, avec un diamètre approprié et une contre-dépouille adéquate du mica. Dans l'atelier, cependant, le terme “ concentrique ” recouvre plusieurs valeurs de faux-rond différentes : le faux-rond total indiqué de la surface du commutateur, le faux-rond par rapport aux sièges de roulement et la variation de pas d'un segment à l'autre.

Le tournage est effectué avec des avances et une géométrie d'outil soigneusement choisies afin d'éviter d'étaler le cuivre sur le mica, en particulier dans les unités moulées plus petites. Le refroidissement par immersion apparaît rarement dans les brochures sur papier glacé, mais il s'avère rapidement nécessaire lorsqu'on recherche la stabilité thermique des dimensions. Sur les grosses machines, l'armature peut être installée dans un tour et le commutateur tourné de manière à être aligné avec les tourillons de palier.

Sous-cotation C'est là que sont créés de nombreux commutateurs “ corrects sur le papier, mais bruyants en service ”. Le processus supprime l'isolation entre les segments (souvent du mica, parfois des matériaux moulés), la laissant légèrement en retrait sous la surface du cuivre. Ce retrait permet aux balais de passer d'une barre à l'autre sans frotter sur l'isolation dure, ce qui réduit les arcs électriques et l'usure. Si le retrait est trop peu profond, l'isolation interfère avec le balai et accélère l'usure ; s'il est trop profond, vous affaiblissez le support des segments et favorisez l'accumulation de carbone.

Les outils et méthodes de sous-coupe varient : scies, fraises ou machines spéciales de sous-coupe avec profondeur et avance contrôlées. Sur les commutateurs plus petits, on trouve encore des sous-coupes manuelles à l'aide de scies fines, mais la régularité dépend alors fortement de l'habileté de l'opérateur. Sur les unités plus grandes ou à grande vitesse, des machines automatisées maintiennent la profondeur du mica et la largeur des fentes dans des limites très strictes.

Le meulage des bords autour de chaque barre, le polissage et le nettoyage complètent cette étape. Les bavures résiduelles ou les ponts de poussière de carbone entre les barres peuvent réduire à néant tout le travail minutieux effectué précédemment.

Tableau récapitulatif – Des ébauches de segments aux commutateurs finis

| Étape de fabrication | Principales opérations (typiques) | Risques cachés courants | Leviers de commande principaux |

|---|---|---|---|

| Préparation du segment en cuivre | Découpe, poinçonnage en L, rainures en V, rainurage de montants, ébavurage | Contrainte résiduelle, largeur variable des barres, bavures qui perturbent l'écoulement du mica ou de la résine | Conception d'outils, contrôle de l'orientation des bavures, inspection de la géométrie et de la planéité des segments |

| Isolation et assemblage de cage | Poinçonnage du mica, empilage cuivre-mica, serrage, intégration de douilles ou de cosses | Mica fissuré, écarts inégaux entre les segments, erreurs d'inclinaison | Dispositifs de montage, force de serrage contrôlée, contrôles intermédiaires du faux-rond et de l'écart |

| Moulage et durcissement | Chargement du composé de moulage, moulage par compression ou injection, durcissement, refroidissement | Vides, mouillage incomplet autour des ergots, contrainte résiduelle de durcissement | Sélection des composés, modèle de remplissage, ventilation, profil de durcissement, sectionnement destructif dans la validation du processus |

| Tournage et contre-dépouille | Tournage brut et fini, finition de surface, découpe d'isolation, ébavurage | Taches de cuivre sur l'isolation, contre-dépouille irrégulière, marques de broutage | Configurations rigides, géométrie des outils, contrôle de la profondeur sur les machines à contre-dépouille, inspection de surface |

| Équilibrage et assaisonnement | Équilibrage dynamique, essai de survitesse, cycles thermiques, essais électriques | Mouvement latent du segment, suivi précoce, problèmes d'ajustement de la brosse | Assaisonnement par centrifugation, essais de charge contrôlés, inspection après les essais, retour d'information aux étapes précédentes |

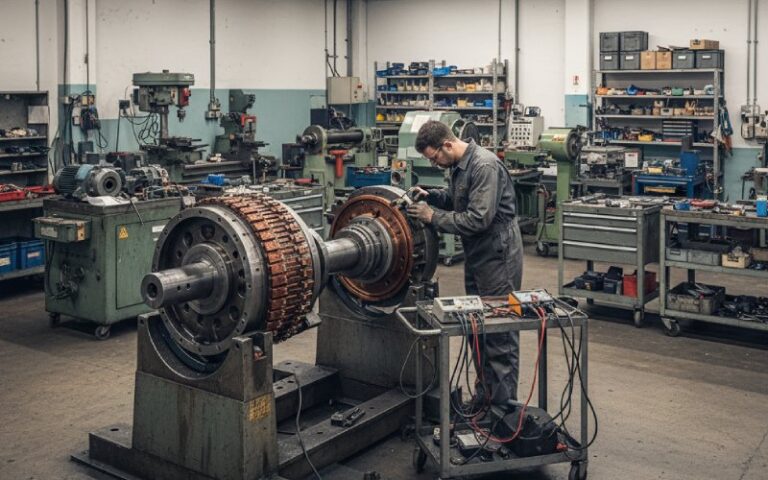

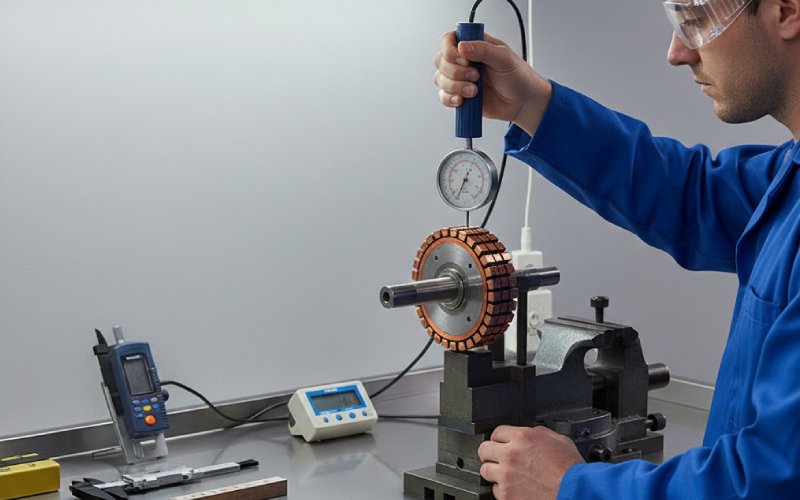

Étape 6 – Équilibrage, assaisonnement et test

Jusqu'à présent, la plupart des problèmes étaient d'ordre géométrique ou liés aux matériaux. La dernière étape consiste à vérifier si l'assemblage se comporte correctement sous des charges réelles.

Les grands commutateurs industriels peuvent être soumis à des essais de rotation à vitesse excessive ou à un “ rodage par rotation ” afin de garantir la stabilité des segments et de l'isolation sous contrainte centrifuge et thermique. Au cours de ces essais, tout lien marginal entre le cuivre et la résine, ou tout écart mineur dans la cage, a tendance à se manifester par un mouvement, une fissure ou des changements dans le faux-rond.

L'équilibrage dynamique élimine le déséquilibre résiduel introduit par les tolérances de fabrication. Il est généralement effectué sur l'ensemble du rotor, et pas seulement sur le commutateur, mais l'excentricité du commutateur domine souvent la correction requise. Un équilibrage inadéquat n'entraîne pas seulement des vibrations ; à grande vitesse, il entraîne une pression variable des balais et une usure inégale.

Les contrôles électriques suivants sont effectués : résistance d'isolement, tests à haute tension, parfois tests de surtension ou tests barre à barre selon l'application. Bien que ces tests soient souvent considérés comme des “ tests d'armature ”, ils révèlent également les faiblesses locales de l'isolation près du commutateur.

Enfin, les balais sont positionnés contre la surface du commutateur, souvent en faisant fonctionner la machine à charge réduite et parfois à l'aide de pierres abrasives fines. Les commutateurs mal usinés ou mal nettoyés se manifestent rapidement par des traces de balais irrégulières ou des étincelles précoces.

Des choix de conception qui remodèlent discrètement le processus

La fabrication n'est pas indépendante de la conception ; les petites décisions de conception modifient la fenêtre de processus.

Les machines à vitesse élevée exigent un ancrage plus solide des segments. Cela peut se traduire par des conceptions moulées renforcées avec des anneaux ou un verrouillage mécanique plus profond dans les constructions en queue d'aronde. Dans certaines unités moulées, l'espace radial entre le noyau et le cuivre est tout simplement insuffisant pour découper des rainures en V et ajouter des anneaux en V sans perdre la résistance du cuivre. C'est pourquoi les conceptions de remplacement ne peuvent pas simplement copier un modèle de commutateur mécanique.

La classe de température et le cycle de service influencent également le choix du composé phénolique, du type de charge et de l'épaisseur du mica. Le fonctionnement à haute température accroît l'importance du déséquilibre thermique ; ce qui semble correct à 80 °C peut commencer à se fissurer à 160 °C.

Même la qualité des brosses a une incidence sur la fabrication. Le carbone à forte teneur en cuivre peut tolérer une finition de surface légèrement différente de celle des qualités de carbone pur. La profondeur de contre-dépouille et le rayon de bord qui conviennent à une famille de brosses peuvent entraîner un fonctionnement bruyant ou des étincelles avec une autre.

Les usines les plus performantes sont celles où la conception et l'ingénierie des processus sont en constante discussion. Elles traitent la géométrie des segments et les paramètres de moulage comme un système combiné, et non comme des départements distincts.

Ce que cela signifie lorsque vous marchez sur la ligne

Si vous connaissez déjà la théorie de la commutation, c'est dans le processus de fabrication que réside votre véritable levier.

Lorsque vous êtes à la station de poinçonnage du cuivre, la question n'est pas seulement “ sommes-nous dans les limites de tolérance de dessin ”, mais “ créons-nous un schéma de contrainte que le moulage et le durcissement peuvent détendre, ou un schéma qui va attendre et nous perturber pendant le tournage ”.”

Lorsque vous approuvez une nouvelle source de phénolique ou de mica, vous n'achetez pas seulement un isolant. Vous choisissez la façon dont le commutateur respire sous charge et pendant le refroidissement.

Lorsque vous vous trouvez devant la machine à découper, toute tentation de relâcher le contrôle de la profondeur est une décision qui concerne la durée de vie de la brosse, et non le temps d'usinage.

Des segments de cuivre au commutateur fini, les étapes sont bien connues. La différence entre un produit ordinaire et un produit stable réside dans le sérieux avec lequel vous traitez ces “ petites ” interfaces et transitions qui ne rentrent jamais tout à fait dans une simple liste de contrôle.