Cadre d'extrémité du commutateur : ce qui tombe réellement en panne et ce qui importe réellement

Si le commutateur est le cerveau d'un moteur à balais ou d'un démarreur, le cadre d'extrémité du commutateur est le cou que vous oubliez jusqu'à ce qu'il rende l'âme. Il supporte le roulement, fixe la position des balais, achemine le courant, ferme la pile magnétique et mécanique, et c'est généralement lui qui est blâmé en dernier. Traitez-le comme un simple support et vous finirez par déboguer pendant des mois une usure “ mystérieuse ” des balais et un démarrage lent. Traitez-le comme une interface de précision et toute la machine fonctionnera correctement.

Table des matières

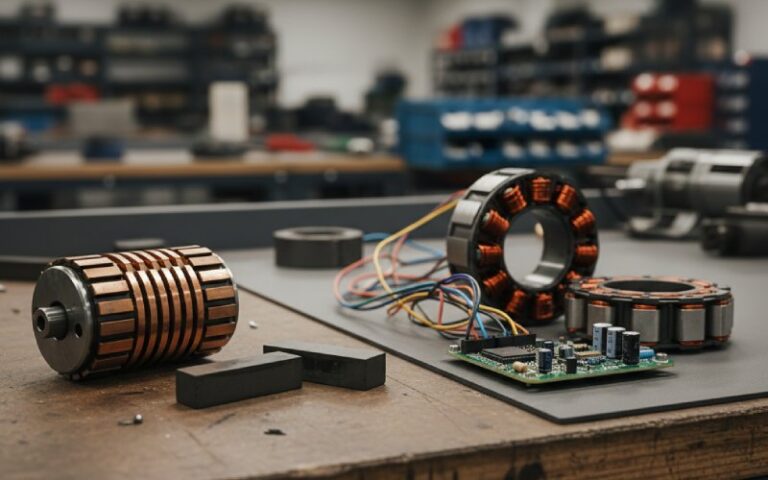

Où se trouve réellement le cadre d'extrémité du commutateur dans le système

Dans un moteur à courant continu ou un démarreur automobile, le côté commutateur est déjà encombré : segments en cuivre, balais en carbone, terminaisons, bruit de commutation et beaucoup de chaleur. Le châssis d'extrémité ou le support d'extrémité est la coque structurelle qui maintient tous ces éléments dans une relation répétable avec le rotor. Il s'agit du boîtier côté commutateur, qui contient la poche de roulement, les fenêtres ou les supports de balais, le matériel terminal et souvent le chemin de mise à la terre.

Les catalogues de production le traitent comme une pièce moulée, un support, parfois simplement comme une référence regroupée avec les “ composants moteur-carburant ” pour les débutants. Mais dans la pratique, il remplit trois fonctions qui vous intéressent davantage que ne le suggère le texte marketing. Il définit l'entrefer entre le rotor et le stator du côté du commutateur. Il définit l'emplacement exact de chaque balai sur les barres du commutateur. Et il définit la manière dont les charges provenant du véhicule ou de la machine entraînée sont transmises à votre roulement. Ces trois éléments se trouvent tous dans une pile de tolérances, exactement là où se trouve ce cadre.

Dès que vous consultez les instructions de reconstruction d'un kit de bornes pour cadre d'extrémité de commutateur, leur importance devient évidente. Il ne s'agit pas simplement de “ remplacer le boîtier ” : vous devez retirer les isolants, remplacer les pièces dans un ordre précis et respecter scrupuleusement les surfaces qui doivent rester propres et isolées. Il ne s'agit pas d'instructions légales, mais de leçons durement acquises à la suite de défaillances sur le terrain, consignées dans des documents de service.

Des choix de conception qui contrôlent silencieusement votre moteur

Vous connaissez déjà les symboles de dessin et les classes d'isolation. Il est utile de considérer le cadre comme un point de convergence entre les compromis mécaniques, électriques et de fabrication. Les noms varient selon les fournisseurs et les secteurs (cadre d'extrémité, support d'extrémité, couvercle), mais les questions à poser restent similaires.

Géométrie, alignement et plan de commutation

Le cadre d'extrémité fixe la position de la bague de balais. Cela signifie qu'il fixe également le plan de commutation effectif, ainsi que toute distorsion du champ. Si le cadre est embouti ou embouti à partir d'une tôle, comme dans certaines conceptions de supports brevetées, toute déformation ou contrainte résiduelle déplace ce plan.

La plupart des équipes se focalisent sur le faux-rond de l'arbre du rotor et oublient qu'un alésage légèrement ovale dans le châssis d'extrémité déplace le rotor hors du centre du côté du commutateur. L'entrefer est alors plus étroit près d'un pôle, le champ magnétique se déforme et le plan neutre se déplace. Vous compensez alors en tordant les porte-balais ou en modifiant la force du ressort. À l'origine, cela semblait être un problème mécanique, et non électrique, mais il s'agit en fait des deux.

Sur les supports estampés à grand volume, les bords des fenêtres qui maintiennent les balais constituent un autre mécanisme d'alignement silencieux. Si ces bords présentent des bavures ou un retour élastique, le porte-balais peut s'incliner d'un ou deux degrés. Ce petit angle, au niveau du rayon du commutateur, suffit à déformer les traces d'usure sur les barres et à soulever le film de contact.

Comportement des matériaux et comportement thermique

Les châssis traditionnels des machines plus grandes sont généralement en fonte ou en acier ; les moteurs et démarreurs plus petits utilisent souvent de l'aluminium moulé ou coulé sous pression, parfois avec des inserts en plastique ou en composite pour l'isolation et les porte-balais. Les compromis sont prévisibles, mais faciles à mal évaluer.

Les métaux plus rigides maintiennent l'alignement des roulements stable sous l'effet des charges externes et des variations de température. L'aluminium réduit la masse et dissipe la chaleur de la zone du commutateur, mais la poche du roulement se dilate davantage avec la température et nécessite un contrôle minutieux de l'ajustement serré. Les structures composites permettent d'intégrer proprement la distance de fuite et l'acheminement des câbles, mais ajoutent de la complexité lorsque vous souhaitez enfoncer un siège de roulement métallique.

Les chemins thermiques méritent plus d'attention qu'ils n'en reçoivent habituellement. La chaleur provenant de l'arc électrique au niveau des balais circule à travers le commutateur, l'arbre, le roulement, le châssis, puis vers le boîtier extérieur ou la boîte de vitesses. Si le châssis est fin et interrompu par de grandes fenêtres, votre chemin thermique est fragmenté en petites nervures. Les démarreurs à cycle court y survivent facilement. Les machines à courant continu à service continu ne le pardonnent pas.

Balais, isolateurs et bornes

Pour de nombreux cadres d'extrémité de démarreur automobile, le bloc de balais et le bloc de bornes font partie intégrante de l'ensemble. Des goujons en laiton ou en cuivre traversent le cadre, isolés par des composants moulés ou en fibre ; les connexions au solénoïde ou au câble de batterie se trouvent juste à cet endroit.

Le défi consiste à maintenir des distances de fuite et des jeux propres tout en laissant un passage pour que la poussière de carbone puisse s'échapper. Chaque angle vif dans une fenêtre de balai accumule de la poussière, de l'humidité et des vapeurs d'huile. À force de démarrages répétés, cela finit par former un pont conducteur le long du châssis. Les ingénieurs compensent souvent ce problème à un stade avancé du projet en utilisant des revêtements exotiques. Une solution plus simple consiste à arrondir ou à biseauter ces poches dès le début afin de laisser à la poussière un passage qui ne traverse pas les gradients de haute tension.

L'emballage des bornes est tout aussi subtil. Les goujons courts et directs réduisent la résistance et la chute de tension, puis vous surprennent par la contrainte induite par le couple sur les isolateurs lorsqu'un mécanicien serre trop fort un écrou. Les goujons plus longs et plus flexibles relâchent la contrainte, mais augmentent l'inductance et l'exposition aux vibrations. Aucun des deux n'est mauvais ; l'un correspond mieux à votre cycle de service et à votre culture de service.

Support de palier et chemin de lubrification

Le logement du roulement du châssis arrière semble inoffensif sur le dessin. En utilisation, il est soumis à une tension de courroie mal alignée, aux vibrations du véhicule et parfois à l'utilisation d'un pied-de-biche lors du démontage. Si vous concevez un nouveau châssis, tenez compte de l'ensemble du roulement : rainures de circlip, faces de butée, poches de graisse et tout dispositif de protection visant à empêcher la poussière de pénétrer dans le roulement.

Les cadres bon marché combinent parfois un logement relativement souple avec un roulement emmanché à la presse qui est juste un peu trop serré dans le pire des cas. Après quelques cycles thermiques, l'alésage se détend, l'ajustement change et vous obtenez un glissement ou une rotation de la bague extérieure. Le symptôme est un démarrage lent, puis un roulement bruyant, puis un démarreur hors d'usage qui “ s'est simplement usé prématurément ”. La cause profonde réside dans le choix initial de la tolérance de poche et du matériau.

Étanchéité et contamination

Sur le papier, la protection contre les infiltrations se résume à quelques lettres d'indice. Sur un démarreur réel monté en position basse dans un véhicule, le cadre d'extrémité du commutateur est aspergé d'eau, de sel, d'huile et de gravillons chaque hiver. Les mêmes fenêtres qui permettent aux balais de respirer laissent également entrer les gouttelettes.

Certaines conceptions acceptent ce destin et s'appuient sur la gravité et l'orientation pour maintenir la contamination en dessous de la zone de brossage. D'autres ajoutent un simple joint en caoutchouc entre le cadre et la section suivante du boîtier, ou intègrent une encoche de drainage sur le bord inférieur. Il s'agit d'une petite modification géométrique, mais elle détermine si la poussière de carbone forme une pâte et s'accumule le long d'un isolant, ou si elle tombe sans danger au fond.

Modes de défaillance que vous observez réellement sur le banc d'essai

Les manuels scolaires adorent la commutation idéale ; la table d'atelier raconte une autre histoire. Ici, le cadre d'extrémité laisse ses empreintes sur chaque défaillance, même lorsque le commutateur lui-même semble être le coupable.

Les châssis fissurés viennent en premier lieu. Les chocs ou les boulons de fixation trop serrés créent des fissures capillaires à partir des trous de boulons vers l'extérieur. Lors d'un test au banc, le moteur peut encore tourner ; sous une charge réelle, le châssis fléchit, le roulement s'incline et l'induit commence à frotter contre le stator ou les pièces polaires. La plainte devient alors “ ne tombe en panne qu'à chaud ” ou “ fonctionne hors du véhicule, mais pas à l'intérieur ”.

Vient ensuite l'usure des logements de roulements. Une fois que le roulement peut se déplacer radialement, le commutateur vacille. Les balais subissent des variations de pression de contact et produisent davantage d'arcs, ce qui accélère l'usure des balais et du commutateur. Vous pouvez remplacer les balais trois fois sans pour autant identifier la cause profonde du problème, car l'alésage du châssis semble en bon état tant que vous ne le mesurez pas correctement.

Ensuite, vous avez des problèmes d'isolation. Les traces de carbone entre les bornes et le corps métallique, ou entre les porte-balais et la masse, apparaissent sous forme de légères traces grises et de résine décolorée. Elles peuvent ne se former qu'à des tensions élevées ou dans des conditions humides, ce qui rend le diagnostic difficile.

Pour rendre cela moins abstrait, il est utile de relier les symptômes au niveau du système à ce que vous pouvez voir sur le cadre final lors de l'inspection.

| Symptôme du véhicule ou du système | Ce que vous voyez sur le cadre d'extrémité du commutateur | Mécanisme probable à l'intérieur du cadre | Une action rapide qui aide réellement |

|---|---|---|---|

| Démarrage lent ou couple faible du démarreur après une courte durée de vie | Poche de roulement légèrement ovale, usure irrégulière de la brosse sur toute la circonférence | Rotor mal aligné et plan neutre décalé en raison d'une déformation du châssis ou d'un mauvais ajustement des roulements | Mesurer l'alésage, vérifier la planéité du cadre, remplacer le cadre plutôt que simplement les balais. |

| Démarrage intermittent, en particulier après la pluie ou un lavage | Traces sombres entre le matériel terminal et le corps métallique, poussière de carbone humide autour des fenêtres à brosse | Fuite superficielle ou décharge partielle à travers des isolateurs contaminés sur ou à travers le châssis | Nettoyer ou remplacer les isolateurs, envisager des modifications géométriques permettant l'évacuation de la poussière et de l'eau. |

| Usure excessive des balais et commutateur bruyant sur un moteur à courant continu | Supports de brosses légèrement inclinés dans les fenêtres du cadre, angles des ressorts irréguliers | Fenêtres estampées ou moulées hors tolérance, provoquant un désalignement des brosses et un film instable | Refaire ou redessiner les fenêtres et les supports, pas seulement la qualité des brosses. |

| Le moteur passe le test en usine, mais tombe en panne rapidement lors des vibrations sur le terrain. | Fines fissures autour des pattes de fixation ou dans les nervures minces du support d'extrémité | Contrainte cyclique élevée dans les pattes du cadre, parfois aggravée par des défauts de moulage dus à une mauvaise alimentation. | Revoir la qualité du moulage et la géométrie des pattes ; utiliser la simulation ou repenser la conception des points d'injection plutôt que de simplement épaissir les nervures. |

Le schéma habituel est que le châssis tombe rarement en panne électrique de lui-même. Il modifie discrètement sa géométrie jusqu'à ce que la conception électromagnétique que vous avez approuvée n'existe plus dans la machine en fonctionnement.

La réalité de la fabrication : moulage, emboutissage et ce que vous recevez réellement

De nombreux cadres d'extrémité de commutateur produits en série sont des pièces moulées en aluminium ou en fer. D'autres sont des supports en acier emboutis ou estampés avec des fenêtres intégrées et une cuvette de roulement emboutie. Dans les deux cas, la pièce finie dépend fortement des décisions relatives au processus, qui sont souvent considérées comme des “ détails fournisseur ”.

Le moulage des supports a révélé des problèmes récurrents de remplissage incomplet, de retassures et de porosité lorsque le système d'alimentation n'est pas adapté à ces géométries à parois minces. Les études d'optimisation des supports d'extrémité de commutateur utilisent la simulation pour équilibrer le temps de remplissage, la température et le retrait afin que les éléments critiques tels que les bossages de roulement et les pattes de fixation restent intacts. Lorsque cette étape est ignorée, la porosité apparaît exactement là où vous ne le souhaitez pas : sous le siège du roulement ou autour des pattes.

Les supports estampés semblent plus sûrs jusqu'à ce que vous observiez le retour élastique. Après le formage, les parois de la cuvette de roulement et de la fenêtre de balai se détendent légèrement. Le fournisseur peut atteindre les dimensions nominales dans un calibre statique, mais présenter tout de même une variabilité qui ne correspond pas à vos tolérances en matière de longueur de rotor et d'empilement de porte-balais.

Les revêtements et les traitements de surface constituent une autre variable silencieuse. Un cadre dessiné et dimensionné à l'état brut peut être livré avec un revêtement électrostatique ou peint, ce qui réduit les jeux au niveau des fenêtres et sur-isole les surfaces que vous aviez prévues comme chemins de masse propres. Là encore, le dessin peut rester techniquement correct, tandis que les performances de l'assemblage s'écartent de la norme.

Ainsi, plutôt que de se concentrer uniquement sur quelques dimensions principales, il est préférable de poser trois questions plus délicates dès le début. Premièrement, quelles sont les caractéristiques formées ou usinées en dernier, une fois que la plupart des contraintes ont été bloquées ? Deuxièmement, comment le fournisseur contrôle-t-il la déformation due au traitement thermique ou au revêtement ? Troisièmement, où la porosité ou l'amincissement sont-ils les plus susceptibles de se produire autour des zones de roulement et de montage, en se basant sur le chemin d'écoulement réel ou la séquence de formage plutôt que sur un croquis soigné ?.

Spécification et approvisionnement d'un ensemble de cadre d'extrémité de commutateur

Dans le monde automobile, vous trouverez souvent des cadres d'extrémité de commutateur uniquement sous forme de références d'origine : il s'agit de petits ensembles vendus comme des boîtiers complets avec balais et bornes déjà en place. Les “ ensembles de cadres d'extrémité de commutateur ” pour démarreurs Toyota en sont un exemple typique, présentés comme des composants clés du démarrage du moteur plutôt que comme des pièces de moteur autonomes.

Lorsque vous recherchez des pièces de rechange ou concevez un équivalent prêt à l'emploi, la numérotation cache beaucoup de choses. La démarche pratique se déroule généralement comme suit, même si ce n'est pas toujours en ligne droite.

Commencez par figer les interfaces. Cela signifie monter le modèle sur la boîte de vitesses ou le moteur, ajuster la section suivante du boîtier, la taille de l'arbre et le type de roulement, ainsi que la géométrie entre la brosse et le commutateur. Ce dernier élément est le plus facile à rater, car vous devrez souvent procéder à une ingénierie inverse à partir d'une unité usée. La mesure de l'angle de la piste de balais et du porte-à-faux sur un commutateur usagé est bruyante ; une meilleure approche consiste à mesurer à partir de repères propres sur le châssis jusqu'à la surface du commutateur elle-même, de préférence sur plusieurs échantillons.

Viennent ensuite les interfaces électriques. Vous devez connaître non seulement le filetage et la position des goujons, mais aussi le chemin prévu depuis la cosse du câble externe jusqu'au goujon, puis dans tout bus en cuivre, puis dans les fils de balais. Les valeurs de résistance cibles sont généralement faibles, mais non nulles. Si votre châssis de remplacement modifie ce chemin avec une pile différente d'isolants ou de cuivre, vous risquez d'avoir décalé la chute de tension suffisamment pour que cela ait une incidence sur le démarrage à basse tension.

Les distances d'isolation et de fuite doivent respecter la tension de fonctionnement d'origine de la machine, à laquelle s'ajoutent les transitoires générés par votre système. Pour les démarreurs 12 V ou 24 V, cela semble souvent insignifiant, jusqu'à ce que l'on pense aux environnements corrosifs et aux films conducteurs. Une légère augmentation de la distance et une réduction des angles vifs où l'humidité peut s'accumuler ne coûtent presque rien au moment de la conception.

Enfin, vient la facilité d'entretien. Si votre clientèle reconstruit ces unités, elle se soucie de savoir si l'ensemble du châssis peut être démonté et remonté sans outils spécialisés. Les instructions documentées des principaux fournisseurs pour les kits de bornes d'extrémité de commutateur indiquent généralement un ordre précis pour retirer les clips, les vis, les isolateurs et les boîtiers. L'adéquation ou l'amélioration de cette ergonomie fait partie intégrante du produit, même si elle n'apparaît jamais dans le modèle CAO.

Utiliser l'image finale comme levier de conception, et non comme simple élément graphique

Comme le cadre d'extrémité du commutateur se trouve à l'intersection de la structure, de l'isolation et de la gestion thermique, c'est l'un des endroits les moins coûteux pour modifier le comportement d'un moteur ou d'un démarreur sans toucher à la conception électromagnétique. Il suffit de déplacer une poche de roulement, d'ajuster la géométrie de la fenêtre, de changer le matériau ou l'épaisseur de quelques nervures pour modifier de manière significative la réponse aux vibrations, la durée de vie des balais et la tolérance à la contamination.

De nombreuses équipes ont pour habitude de verrouiller rapidement le châssis en tant que composant standard et de passer l'année suivante à régler la qualité des balais, la force des ressorts et les algorithmes de contrôle. Une approche plus productive consiste à faire presque l'inverse. Définissez rapidement la conception électromagnétique et la géométrie des balais en vous basant sur des références solides pour la commutation dans les machines à courant continu. Considérez ensuite le châssis final comme un élément structurel qui doit conserver cette géométrie intacte dans toutes les conditions de charge, de contamination et d'entretien réalistes.

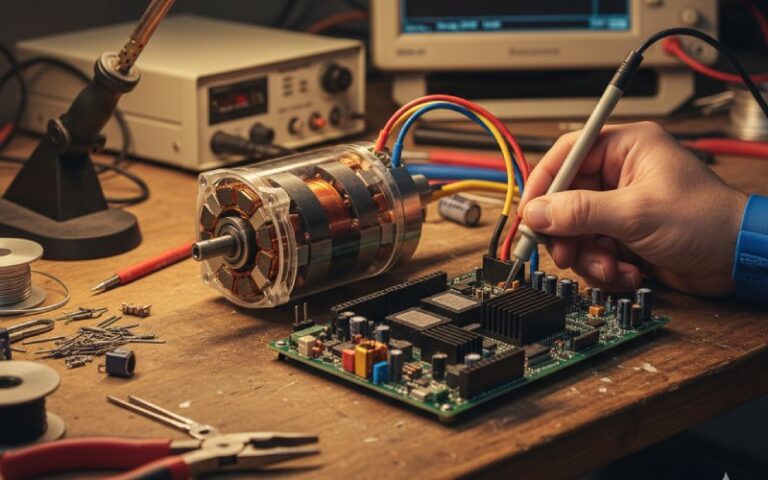

La prochaine fois que vous examinerez un moteur ou un démarreur qui est “ presque prêt ”, résistez à la tentation de vous contenter de modifier les données relatives aux balais ou le code de commande. Prenez un après-midi tranquille avec une unité démontée, un gabarit de hauteur et une poignée de cadres d'extrémité de commutateur usagés provenant du terrain. Mesurez ce que la machine est réellement devenue du côté du commutateur. Observez les fissures autour des pattes et des logements de roulements, les fenêtres de balais qui présentent un polissage irrégulier, les traces de carbone et d'humidité le long des isolateurs.

Vous constaterez peut-être que le véritable levier n'est pas une autre brosse exotique ou un autre réglage de commande. Il s'agit d'un cadre d'extrémité de commutateur légèrement plus intelligent et plus robuste qui conserve la géométrie que vous avez déjà conçue, tout au long de la durée de vie réelle que votre client lui accorde.