Barres de commutateur : les choix de conception qui déterminent le comportement de votre machine à courant continu

Si les barres du commutateur sont défectueuses, tout ce qui se trouve en aval n'est qu'une simple compensation. Les balais, les interpoles, les commandes, les astuces d'entretien ne font que masquer les symptômes pendant un certain temps. Cet article se concentre sur les quelques décisions au niveau des barres qui ont un impact réel sur la fiabilité, la qualité de la commutation et la fréquence à laquelle il faut ouvrir le flasque.

Table des matières

1. Ce qui importe réellement dans une barre de commutateur

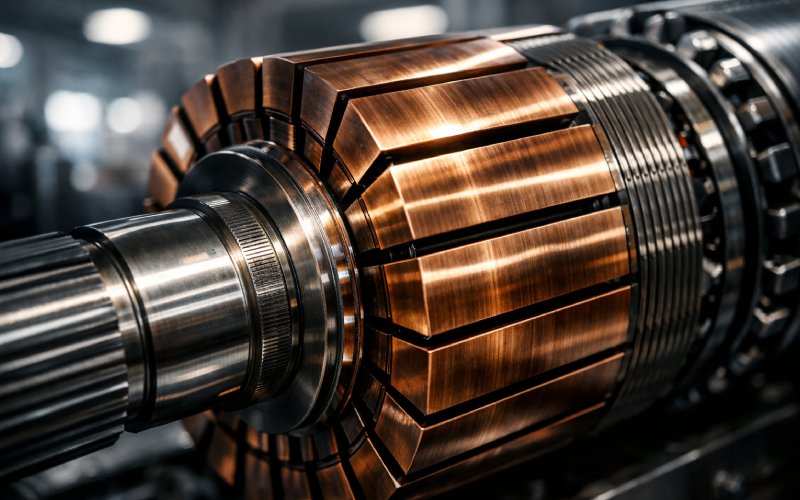

Vous connaissez déjà l'histoire classique : segments de cuivre en forme de coin, mica entre eux, montées vers l'armature, balais glissant sur la surface. Le véritable levier se trouve dans des endroits plus restreints. La qualité et la dureté du cuivre. Le système de mica et la façon dont il est traité en service. La géométrie des barres par rapport à la tension par segment. L'intégrité des montées et des soudures. L'état de la surface et la façon dont le film se stabilise avec la qualité de balai et le cycle de service choisis.

La plupart des catalogues les répertorient comme des éléments distincts. En pratique, ils interagissent. Si le cuivre est trop mou, mais que la qualité de la brosse est également molle, le film peut sembler acceptable, tandis que les barres s'usent plus rapidement que prévu. Une profondeur de mica légèrement élevée peut être invisible au début, jusqu'à ce que la poussière de carbone s'accumule dans les fentes et qu'un arc électrique apparaisse soudainement, uniquement les jours où l'humidité est élevée. Ce genre de chose.

2. Matériau de la barre : cuivre qui résiste aux mauvais traitements

La plupart des machines industrielles à courant continu utilisent encore du cuivre étiré à froid pour les barres de commutateur, avec du cuivre argenté d'environ 0,05% Ag sur les modèles soumis à des contraintes plus élevées afin d'améliorer la résistance à la température. Vous pouvez considérer cela comme une référence, mais ce qui compte, c'est la manière dont le matériau de la barre interagit avec la qualité des balais et la vitesse périphérique.

Les barres de cuivre souples à forte densité de courant vont s'étaler, se rainurer et accumuler un film irrégulier lorsqu'elles sont associées à des brosses métal-graphite agressives. Les barres plus dures fonctionnent mieux, mais provoquent des vibrations de la brosse si la finition ou la concentricité de la surface est médiocre. La fiche technique indique généralement la conductivité et la dureté. Le technicien de maintenance se soucie de savoir si les bords des barres s'ébrèchent lors de la coupe, si des arêtes se forment sur le bord arrière et si la couleur du film s'étale uniformément sur toutes les barres au lieu d'alterner entre brillant et mat.

Pour les projets de modernisation, il est souvent plus sûr d'utiliser le même type de balais que celui déjà en place plutôt que de rechercher un alliage de cuivre théoriquement “ meilleur ”. Si vous changez les deux à la fois, les tendances en matière de taux d'usure et de température deviennent plus difficiles à interpréter pour le premier cycle de maintenance.

3. Mica et isolation : déterminer si les barres s'incurvent ou restent stables

Le mica entre les barres n'est pas seulement là pour satisfaire aux tests d'isolation. Son épaisseur, son retrait et sa propreté déterminent à quelle distance vous vous trouvez d'un claquage en cas de surcharge et de contamination. Les notes de conception classiques indiquent une épaisseur de mica d'environ 0,8 mm entre les segments de cuivre étirés à froid comme valeur typique. Cette valeur en elle-même est rarement le problème ; c'est ce que vous faites lors de la maintenance qui l'est.

Au fil du temps, le mica peut devenir “ haut ” lorsque le commutateur est activé sur un tour, mais que le mica n'est pas à nouveau sous-coupé, laissant l'isolation dépasser des barres. Un mica haut fait glisser les balais sur l'isolant au lieu du cuivre, réduit la surface de contact effective et pousse la densité de courant vers les bords des barres. La pratique standard consiste à découper le mica légèrement plus profondément que sa largeur afin que la face du balai ne repose jamais dessus et que la poussière de carbone ne comble pas facilement le creux.

Si la rainure se remplit de carbone et d'huile, elle cesse d'agir comme isolant. Vous vous retrouvez alors face à un nouveau problème : des débris comblent les rainures, ce qui réduit la résistance d'isolation de la surface et favorise les claquages dans des conditions transitoires. Les notes de maintenance des fournisseurs de commutateurs soulignent que les claquages sont beaucoup plus susceptibles de se produire lorsque les rainures et les montants en mica accumulent des saletés conductrices. Le nettoyage fastidieux n'est donc pas une simple question d'esthétique. Il fait partie intégrante de la conception diélectrique.

Une logique imparfaite se manifeste ici dans la pratique : les gens insistent parfois pour obtenir une découpe plus profonde “ par mesure de sécurité ”, mais des rainures très profondes peuvent ébrécher les bords de la barre lors du brossage ou sous l'effet de fortes vibrations. Cette réparation semble être une amélioration, mais elle peut réduire la robustesse mécanique des coins de la barre.

4. Géométrie et nombre de barres : tension, vitesse et précision de la machine

Pour un diamètre d'induit donné, le diamètre du commutateur tend à se situer dans une large fourchette comprise entre 60 et 80% de l'induit. Ce rapport n'est pas esthétique. Il détermine la vitesse périphérique pour un régime donné et limite le nombre de barres pour la résistance mécanique.

Un nombre trop élevé de barres donne des segments très étroits avec une surface de racine limitée, ce qui les rend plus sensibles au déplacement mécanique et à l'échauffement local au niveau de la colonne montante. Un nombre trop faible de barres entraîne une tension plus élevée par segment, une zone neutre plus large et une marge de commutation plus approximative. Les guides de conception mentionnent souvent ensemble “ la tension entre segments adjacents ”, “ le nombre de bobines ” et “ le nombre de balais ” pour une bonne raison.

Si vous avez déjà vu une machine à vitesse moyenne mise à niveau pour une tension plus élevée sans réoptimisation de la géométrie du commutateur, vous connaissez déjà le schéma. La machine passe les tests à vide, semble fonctionner correctement lors des essais thermiques en usine, puis présente une brûlure des bords des barres et une instabilité de la piste des balais sur site lors de transitoires rapides ou d'un affaiblissement du champ. Le calcul était correct. La fenêtre de commutation pratique s'est réduite.

La vitesse périphérique limite également les pressions des ressorts et les grades des brosses pouvant être tolérés sans soulèvement ni broutage. Une fois que la vitesse de surface de votre barre approche la limite supérieure recommandée par le fabricant, tout devient moins tolérable : la contamination des fentes, les excentricités mineures et les petites erreurs d'espacement des brosses se traduisent par des étincelles visibles au lieu d'un fonctionnement silencieux.

5. Connexions des montants et soudure : là où une faible résistance vous coûte un commutateur

Chaque barre est reliée à la bobine d'induit par un riser ou une cosse, généralement à l'aide d'un joint soudé. Ces joints se trouvent à un point d'intersection délicat : courant élevé, échauffement cyclique, vibrations mécaniques et parfois rembobinage négligent. Les manuels de conception les décrivent en une ou deux phrases. Les rapports de maintenance leur consacrent des pages entières.

Les joints desserrés ou à haute résistance entre l'enroulement et la barre provoquent un échauffement localisé dans le commutateur. Les traces de brûlure apparaissent souvent au niveau de la barre concernée et s'étendent aux barres voisines à mesure que le problème s'aggrave. La surface du commutateur présente alors un motif répétitif : une ou plusieurs barres sont décolorées et érodées, et les balais produisent des étincelles importantes lorsque ces barres passent en dessous, tandis que le reste de la surface semble en bon état.

Du point de vue de la conception et des spécifications, vous ne voulez pas que cela soit considéré comme “ un problème de fabrication imputable à quelqu'un d'autre ”. Vous pouvez exiger des processus de soudure contrôlés, spécifier l'élévation maximale autorisée de la température au niveau du riser lors des tests et insister sur des contrôles de résistance entre les barres avec des limites de dispersion acceptables. Dans les nouvelles constructions ou les rembobinages, assurez-vous que ces chiffres se traduisent par des tests enregistrés, et non pas simplement par une ligne dans une procédure.

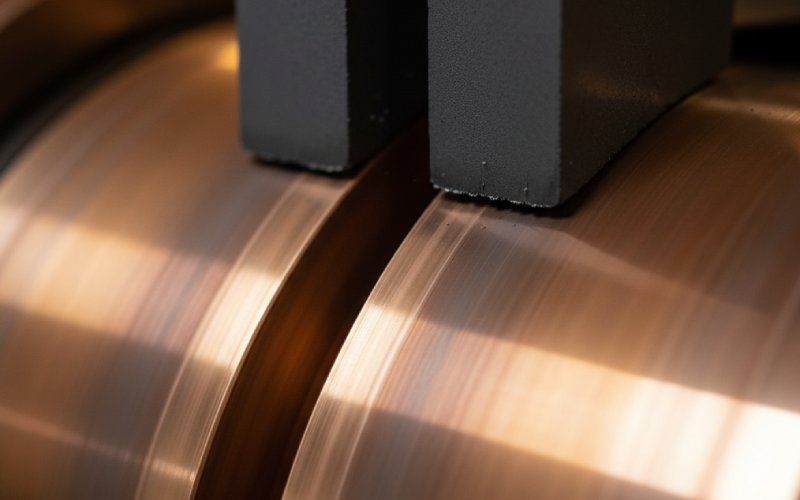

6. État de surface et film : comment les barres vous parlent

Le cuivre lui-même ne représente que la moitié de l'interface. Le film de graphite formé par l'usure des balais en constitue l'autre moitié, et il vous indique si les barres, les balais et le cycle de service sont compatibles entre eux.

Les guides sur les balais de charbon et les manuels des fournisseurs décrivent les films “ normaux ” comme étant uniformément brun clair à brun foncé, avec des transitions douces et sans stries ni zones irrégulières sur le commutateur. Vous pouvez considérer cela comme une image de référence. Les écarts constituent des diagnostics, et non de simples défauts esthétiques.

Les méplats sur les barres de commutateur (zones larges et aplaties plutôt que surface cylindrique continue) sont souvent dus à des connexions défectueuses entre les enroulements et la barre ou à des problèmes mécaniques qui font que certaines barres transportent plus de courant ou de charge que d'autres. Chaque fois que ce méplat passe sous le jeu de balais, les conditions de contact changent brusquement, ce qui accentue l'usure inégale. La géométrie et la connexion électrique ont donc une incidence sur le film de surface, et le film a une incidence sur la qualité de la commutation.

Règle pratique : lorsque vous voyez un motif rayé ou moucheté sur le film, supposez qu'il y a un problème en amont dans la conception, l'installation ou le fonctionnement, plutôt que de chercher immédiatement un grade de brosse plus exotique.

7. Choix de conception, ce que vous obtenez et ce qu'il faut surveiller

Le tableau ci-dessous résume les principales décisions prises au niveau du bar afin que vous puissiez les consulter avant de signer un devis ou un rapport de réparation. Il est évidemment simplifié, et c'est intentionnel.

| Élément de conception | Cible ou option type | Si vous appuyez dans le mauvais sens | Ce qu'il faut rechercher dans un service |

| Matériau de la barre et dureté | Cuivre étiré à froid ou alliage de cuivre à faible teneur en argent présentant une résistance à la traction et une conductivité adéquates. | Trop souple : usure rapide, rainures, film irrégulier. Trop dure par rapport à la brosse : vibrations, contact irrégulier et bruit à vitesse élevée. | Arêtes sur les bords arrière, réduction rapide du diamètre, traces brillantes et mates alternées sous les brosses |

| Largeur et nombre de barres | Pas de barre choisi pour une tension acceptable par segment et une résistance mécanique à la vitesse nominale | Trop peu de barres : tension élevée dans le segment, zone d'étincelles plus large. Trop nombreuses : barres étroites sujettes à la déformation et mauvaise dissipation thermique. | Brûlures localisées sur les bords, en particulier près de la zone neutre, ou barres qui semblent légèrement “ bombées ” ou mal alignées en coupe transversale. |

| Isolation en mica et contre-dépouille | Épaisseur du mica dans la plage habituelle, avec une profondeur d'évidement légèrement supérieure à la largeur du mica après tournage. | Sous-coupe trop peu profonde : mica élevé, mauvais contact avec la brosse. Sous-coupe trop profonde : écaillage aux coins, accumulation de débris dans les fentes larges. | Marques de brosse indiquant un contact avec le mica, fines lignes cuivrées brillantes le long des bords de la barre ou fentes remplies de carbone et d'huile. |

| Raccord de montée et de soudure | Joints à faible résistance, bien soutenus, avec soudure contrôlée et support mécanique adéquat | Une soudure poreuse ou fissurée, des montants desserrés ou des fils tendus provoquent un échauffement localisé et une détérioration rapide de la barre. | Barres individuelles présentant une décoloration foncée, des piqûres près d'une colonne montante ou des lectures de points chauds qui ne correspondent pas à la distribution actuelle. |

| Finition de surface et film | Surface tournée lisse avec une rugosité correcte, puis film stabilisé à l'aide d'une brosse de qualité spécifiée et d'une procédure de rodage. | Un tournage grossier, un rodage inadéquat ou un matériau de brosse incompatible entraînent un film instable et des étincelles intermittentes. | Film irrégulier, stries concentriques, “ marches ” visibles là où différents passages de pinceau se chevauchent |

| Vitesse périphérique | Dans les limites recommandées par le fabricant pour la qualité des balais et la conception des barres à la vitesse de fonctionnement maximale | Une vitesse excessive par rapport à la conception augmente les contraintes mécaniques et rend les balais plus sensibles à l'excentricité et aux vibrations. | Preuve de mouvement de la barre, fissures dans le mica près des coins de la barre et marques récurrentes de vibrations de la brosse sous forte charge. |

Vous pouvez utiliser cela comme un test rapide de cohérence. Si le symptôme visuel se trouve dans la colonne la plus à droite, demandez-vous si le choix associé dans les colonnes de gauche a vraiment été contrôlé.

8. Spécification des barres de commutateur dans des projets réels

Lorsque vous rédigez ou révisez un cahier des charges, essayez de convertir les phrases vagues en points vérifiables. Au lieu d'écrire “ commutateur adapté à un usage intensif ”, demandez la qualité du cuivre et la plage de dureté, la vitesse périphérique maximale admissible, la tension maximale entre les barres adjacentes et les détails du système de mica. Il n'est pas nécessaire d'être poétique. Il suffit d'être précis.

Pour le système d'isolation, exigez des valeurs explicites pour l'épaisseur du mica, la profondeur minimale de la contre-dépouille après le tournage final et le niveau de contamination acceptable à la sortie d'usine. Pour les rehausses et les joints, spécifiez les méthodes d'essai pour la résistance entre les barres et la propagation autorisée sur la circonférence. Dans la mesure du possible, liez ces spécifications aux normes existantes ou aux procédures internes du fabricant, afin de ne pas avoir à inventer un nouvel ensemble de règles pour chaque projet.

Lors des tests d'acceptation, il est utile d'exiger au moins trois choses : un contrôle du faux-rond mécanique à la surface du commutateur, des tests électriques permettant de détecter les spires ouvertes ou court-circuitées à l'aide de mesures barre à barre ou de méthodes de grognement, et une inspection visuelle de la finition de surface et de la formation du film après un rodage contrôlé. L'objectif n'est pas la perfection, mais d'éliminer les surprises sur site.

9. Quand la rénovation est plus judicieuse que le remplacement

Un commutateur usé dont l'intégrité des barres est raisonnable peut généralement être tourné, évidé et chanfreiné pour retrouver une forme utilisable, à condition de respecter les limites minimales de diamètre et de hauteur des barres. De nombreux documents de maintenance fournis par les fournisseurs de commutateurs et de balais consacrent de longues sections à ces routines, car elles prolongent la durée de vie des machines sans nécessiter l'achat d'un nouvel induit.

Le remplacement devient nécessaire lorsque les barres se sont déplacées, que les rehausseurs sont gravement endommagés ou que le système de mica présente des fissures et des traces étendues que le nettoyage et l'usinage ne peuvent corriger. À ce stade, l'empilement de barres a perdu son unité mécanique ou sa fiabilité diélectrique. Des réparations légères répétées peuvent en fait augmenter le risque, car elles consomment du cuivre et perturbent la répartition des contraintes, tandis que le défaut réel demeure.

Lors de toute remise à neuf, surveillez la perte dimensionnelle cumulative. Chaque opération de tournage réduit la hauteur et le diamètre de la barre, ce qui modifie la marge de vitesse périphérique, la surface de contact de la brosse et la capacité thermique. Il est facile de considérer chaque réparation comme une petite correction et d'oublier que la pile a une durée de vie limitée en millimètres.