Commutation dans les machines à courant continu : conception pour des balais silencieux, pas seulement pour des formes d'onde propres

La commutation dans une machine à courant continu n'est rien d'autre qu'une inversion de courant suffisamment bien synchronisée pour que les balais restent silencieux, le cuivre reste plat et le couple reste prévisible. Lorsque cette synchronisation est décalée, les gens disent que “ le moteur est défectueux ” ou que “ le courant continu est obsolète ”, mais très souvent, il s'agit simplement d'une commutation qui n'a jamais été adaptée à la fonction réelle de la machine.

Table des matières

Ce que la commutation vous apporte réellement (une fois que vous en connaissez déjà la théorie)

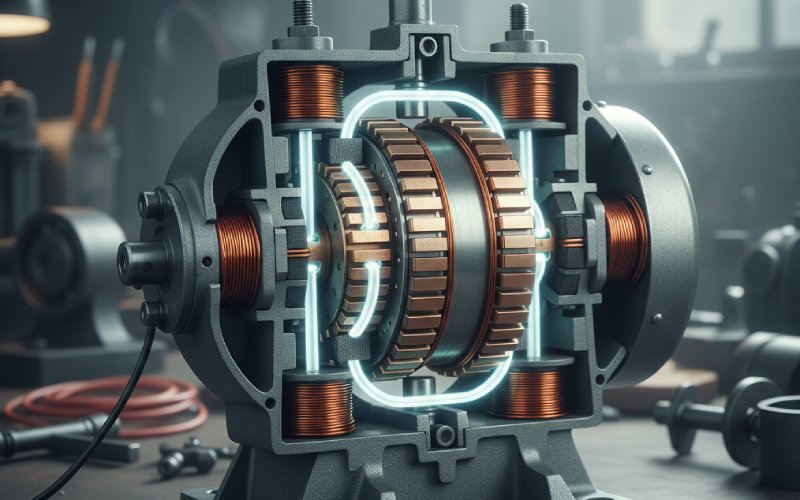

Vous connaissez la définition : le commutateur et les balais convertissent les courants alternatifs dans les conducteurs de l'induit en un courant terminal unidirectionnel dans un générateur, et maintiennent le courant de l'induit aligné avec le champ dans un moteur. En ce sens, le commutateur est un redresseur mécanique dans les générateurs et un onduleur mécanique dans les moteurs, mais le principe de base est le même : inverser le courant dans une bobine lorsqu'elle est court-circuitée par le balai, sans laisser l'inductance riposter suffisamment fort pour provoquer des étincelles.

La documentation s'arrête généralement là. Dans les machines réelles, la commutation pose également un problème de gestion de l'entrefer, un problème thermique au niveau du contact glissant et un problème de compatibilité entre la forme d'onde d'entraînement et la géométrie du commutateur. C'est là que “ fonctionne sur le papier ” s'éloigne de “ fonctionne toute l'année sans poussière de balais partout ”.”

Commutation idéale contre commutation réelle

La commutation idéale est une situation presque ennuyeuse. Pendant le court intervalle où une bobine se trouve sous une brosse et où ses deux segments sont court-circuités, le courant dans cette bobine passe progressivement de +Ia à −Ia. Il passe exactement par zéro au milieu et termine l'inversion avant que le bord arrière de la brosse ne quitte le segment sortant. Pas d'étincelles, pas de perte de cuivre supplémentaire, pas d'échauffement inattendu.

La réalité ajoute sans cesse de petits décalages. La réaction de l'armature éloigne l'axe magnétique neutre de l'axe géométrique neutre. La saturation rend ce décalage dépendant de la charge. Le variateur injecte une ondulation dans le courant d'induit. Le contact des balais et le film du commutateur ne sont pas identiques d'un segment à l'autre. Chacun de ces éléments dévie légèrement la tension de réactance induite de la direction “ idéale ”, de sorte que le courant dans la bobine court-circuitée est plus lent ou plus rapide que prévu. Il s'agit d'une surcommutation et d'une sous-commutation, mais dans les machines, cela se traduit par des couleurs, des sons et des motifs de surface, et non par des lignes droites nettes sur un tableau noir.

C'est pourquoi les textes consacrés à la conception ne cessent de répéter qu'une bonne commutation est favorisée lorsque les balais sont placés le long de l'axe magnétique neutre réel pour le point de fonctionnement prévu, et pas seulement le long du neutre mécanique.

À quoi ressemble et comment se présente la commutation au niveau des balais ?

Si vous ignorez les formes d'onde et vous placez simplement devant la machine, la commutation se manifeste d'abord au niveau de l'interface brosse-commutateur. Les fabricants et les ateliers de réparation classent souvent les étincelles en plusieurs niveaux, allant de 0 (aucune étincelle visible) à de petits flashs jaunes intermittents, jusqu'à un feu continu autour de la périphérie du commutateur.

Une lueur bleue très faible, presque invisible, à la charge nominale est souvent acceptable. Des “ traînées ” orange distinctes derrière les balais indiquent que le courant refuse de quitter proprement un segment lorsque le bord du balai passe. Une seule zone d'étincelles importantes une fois par tour indique un problème géométrique ou de contact local, et non un problème de conception global. Ces indices visuels sont rudimentaires, mais ils sont plus rapides que n'importe quel oscilloscope si vous vous promenez dans une usine.

L'écoute offre un autre point de vue. Une zone de commutation saine tend à produire un bruit de brosse régulier et doux. Lorsque l'inversion de courant lutte contre l'inductance, vous obtenez un crépitement plus irrégulier et un son plus dur. Ce n'est pas romantique, c'est simplement de l'énergie qui est déversée dans un petit volume de graphite et de cuivre en très peu de temps.

L'intervalle de commutation en tant qu'espace de conception

Si vous éliminez tous les détails du dessin, l'intervalle de commutation se résume à ceci : une bobine avec une inductance L, transportant un courant qui doit s'inverser en un temps tc, tandis que ses bornes sont reliées entre elles par une résistance de balai que vous pouvez en partie contrôler. Vous disposez également d'une petite tension “ auxiliaire ” provenant des interpoles ou des balais décalés, et d'une tension perturbatrice provenant du champ de réaction de l'induit.

Les manuels appellent la tension opposée induite « tension de réactance ». On la calcule rarement explicitement dans le travail quotidien, mais on la ressent lorsqu'une machine qui semblait fonctionner correctement à vide devient soudainement bruyante à plein courant. L'augmentation de la résistance des balais (carbone au lieu de cuivre, qualités spécifiques, pression de contact) étire la forme d'onde du courant et atténue le pire de cette tension induite.

Les interpoles et les enroulements de compensation fonctionnent de l'autre côté : ils injectent une petite tension dans la bobine court-circuitée qui aide le courant à aller là où vous le souhaitez pendant la commutation. Ensemble, ces mesures constituent les “ boutons ” standard utilisés pour rendre la commutation acceptable dans les machines de production, et elles apparaissent dans toutes les sources sérieuses sur l'amélioration de la commutation.

Tableau pratique : ce que vous voyez par rapport à ce qui se passe probablement

Voici une méthode concise pour établir un lien entre ce que vous inspectez au niveau du commutateur, les causes probables et les vérifications rapides. Elle est volontairement approximative ; l'objectif est de vous obliger à réfléchir en termes de commutation, et pas seulement en termes de “ ce moteur est défectueux ”.

| Symptôme au niveau du commutateur et des balais | Cause électrique probable liée à la commutation | Facteur mécanique ou environnemental probable | Des vérifications rapides qui aident vraiment |

|---|---|---|---|

| Lueur bleue très faible à la charge nominale, aucune traînée visible, commutateur de couleur uniforme | Inversion de courant presque complète pendant la période de commutation, tension de réactance modeste, interpoles et résistance des balais dimensionnés de manière raisonnable. | Commutateur rond, bonne découpe du mica, qualité correcte des balais, supports alignés | Mesurer l'ondulation du courant d'induit, vérifier la température des balais et leur taux d'usure sur une journée complète plutôt que sur un simple test de courte durée. |

| Petites étincelles orange au niveau du bord arrière des balais, aggravées en cas de charge élevée | Commutation tardive : courant encore élevé dans la bobine sortante lorsque le segment quitte la brosse, réaction de l'induit décalant le point mort | Brosses légèrement décalées par rapport à la neutralité magnétique réelle à cette charge, légère rugosité du commutateur, pression du ressort marginale. | Déplacez le dispositif de brossage de quelques degrés électriques dans les deux sens et observez le changement, vérifiez la polarité des intercalaires et l'entrefer à l'aide de tests standard. |

| Éclats importants sur presque toute la circonférence, cuivre s'assombrissant rapidement | Sérieux problèmes de sur- ou sous-commutation, souvent dus à une ondulation excessive de l'induit ou à des interpoles mal dimensionnés, parfois à une connexion incorrecte du champ. | Brosses usées ou inégales, film de commutateur contaminé, points hauts sur les segments, mauvais refroidissement augmentant la résistance de contact | Vérifier l'alimentation ou la forme d'onde d'entraînement, vérifier les connexions sur le terrain par rapport à la plaque signalétique, mesurer le faux-rond du commutateur, vérifier la qualité des balais par rapport aux documents de conception. |

| Étincelle localisée dans une petite zone angulaire, se répétant une fois par tour | Différence locale de tension de commutation sur quelques bobines, souvent due à une bobine ou un segment ouvert ou à haute résistance. | Segment de commutateur haut ou bas, contamination locale (huile, poussière), balai unique endommagé | Stroboscopiez le commutateur pour identifier le segment, effectuez un test barre par barre, inspectez pour détecter tout dommage mécanique ou contamination à cet endroit. |

| Peu d'étincelles visibles, mais usure importante des balais et film sombre et strié | Commutation généralement acceptable sur le plan électrique, mais avec une chimie du film médiocre ; la densité de courant ou l'humidité poussent les balais hors de leur zone de confort. | Qualité de brosse inadaptée à la tâche, rugosité au niveau microscopique, vibrations, conditions ambiantes inadaptées | Vérifier les recommandations relatives à la qualité des balais, régler la pression du ressort, vérifier les vibrations et l'état des roulements, envisager une légère modification de la densité du courant des balais. |

Tout cela ne remplace pas les mesures, mais permet de garder la discussion précise. Vous cessez de dire “ ça fait des étincelles ” et commencez à dire “ ça fait des étincelles tardivement à forte charge avec un neutre qui n'est pas tout à fait correct ”.”

Les leviers classiques : résistance, tension et compensation

La plupart des références regroupent les méthodes d'amélioration sous trois rubriques : commutation par résistance, commutation par tension ou EMF, et enroulements de compensation.

La commutation de résistance dépend principalement du matériau des balais et des conditions de contact. Les balais en carbone et en graphite ajoutent de la résistance dans le circuit court-circuité, ce qui contribue à réduire le courant de manière plus linéaire pendant l'intervalle de commutation. Cela s'accompagne toutefois d'une perte de cuivre supplémentaire et d'un échauffement des balais, il y a donc un compromis à faire : “ l'absence d'étincelles à tout prix ” n'est pas un objectif réaliste. La pression des balais, la finition de surface et le film influent tous sur la résistance effective dans les deux sens pendant le fonctionnement.

La commutation par tension ou EMF utilise une tension d'assistance pour pousser l'inversion du courant. Vous pouvez obtenir cela en déplaçant physiquement les balais légèrement vers l'avant ou vers l'arrière dans le sens de rotation, ou en utilisant des interpoles bobinés en série avec l'induit. Le déplacement des balais est simple et réglable, mais il n'est généralement correct qu'à un seul point de charge. Les interpoles sont plus coûteux à fabriquer, mais ils permettent de contrôler la commutation sur une plage de courant plus large, en particulier dans les machines de grande taille.

Des enroulements de compensation sont intégrés dans les faces polaires et transportent le courant d'induit, annulant ainsi une grande partie de la réaction d'induit dans la zone polaire. L'idée n'est pas d'ordre esthétique, mais vise à maintenir le flux dans la zone de commutation plus proche de ce que vous aviez prévu lorsque vous avez choisi la position des balais et la force interpolaire. Cela devient plus pertinent dans les machines fortement chargées avec des champs d'induit puissants et où l'utilisateur attend un comportement constant, de la charge légère à la surcharge.

Plan neutre, réaction de l'armature et pourquoi “ le régler une seule fois ” ne suffit pas

À vide, l'axe neutre magnétique est à peu près aligné avec le neutre géométrique. À mesure que le courant d'induit augmente, le champ d'induit déforme le champ principal et déplace le neutre. Si vous fixez les porte-balais à l'aide de boulons après avoir effectué un test à vide et que vous ne les touchez plus jamais, vous concevez pour une condition incorrecte.

Dans de nombreuses usines, la bonne pratique consiste à placer les balais près du neutre qui correspond à un point de fonctionnement réaliste, généralement au courant nominal ou proche de celui-ci, et non au couple nul. Les interpoles contribuent alors à aplatir le comportement afin que le fonctionnement à faible charge reste acceptable. En l'absence d'interpoles, vous êtes contraint de faire des compromis, et la machine peut être légèrement biaisée vers une meilleure commutation à faible charge ou à forte charge, mais pas les deux.

La saturation ajoute une autre complication : le décalage du champ avec le courant n'est pas linéaire, de sorte que la position neutre peut ne pas se déplacer de manière simple avec la charge. C'est l'une des raisons pour lesquelles deux machines dont les plaques signalétiques sont nominalement identiques peuvent se comporter différemment lorsque quelqu'un rebobine discrètement le champ ou modifie la construction des pôles sans réajuster le schéma de commutation.

Entraînements modernes, machines anciennes

La plupart des discussions classiques sur la commutation supposent tacitement une alimentation en courant continu rigide. De nos jours, de nombreuses machines sont alimentées par des redresseurs ou des variateurs à découpage présentant une ondulation importante et un di/dt élevé. Le courant d'induit est désormais une forme d'onde en escalier ou riche en ondulations au lieu d'une valeur quasi constante. Cela perturbe considérablement la commutation, car la tension de réactance dans la bobine court-circuitée est proportionnelle à di/dt.

Les variateurs à courant continu à thyristors, par exemple, sont connus pour aggraver l'étincelage du commutateur si la machine a été conçue pour une alimentation plus régulière. Les ingénieurs tentent alors de remédier au problème en changeant les balais ou en effectuant des travaux mécaniques mineurs, alors que le cœur du problème réside dans la qualité de l'alimentation. Des inductances de lissage, un contrôle minutieux de l'angle d'allumage ou une topologie de variateur différente sont parfois plus efficaces qu'un nouveau tournage du commutateur.

Lorsque vous constatez qu'une machine qui fonctionnait bien sur un banc d'essai présente des dysfonctionnements une fois installée sur l'entraînement, cette inadéquation entre la forme d'onde supposée et la forme d'onde réelle de l'induit figure généralement en tête de liste des causes possibles.

Réfléchir aux défaillances de commutation comme un concepteur, et pas seulement comme un dépanneur

De nombreux rapports de terrain et même certains articles traitent les dommages au commutateur comme un résultat aléatoire. En réalité, ils sont liés à des choix de conception tout à fait courants : densité de courant au niveau du balai, largeur du segment par rapport à la largeur du balai, matériaux, refroidissement, type d'entraînement et degré d'agressivité de la neutralisation de la réaction de l'induit.

Si vous réfléchissez comme un concepteur pendant le dépannage, les questions changent légèrement. Au lieu de vous demander uniquement “ qu'est-ce qui ne fonctionne pas ”, vous vous demandez “ quelle hypothèse concernant la commutation a été intégrée à cette machine, et l'utilisateur respecte-t-il cette hypothèse ? ” Peut-être était-elle conçue pour un courant quasi constant, mais elle est soumise à des cycles intenses. Peut-être que les interpoles ont été dimensionnés pour un sens de rotation, mais que l'application inverse constamment le sens. Peut-être que l'entrefer a changé après une réparation mécanique, déplaçant le neutre suffisamment pour perturber votre timing minutieux.

Cela explique également pourquoi une machine peut fonctionner pendant des années, puis commencer à produire des étincelles sans changement électrique apparent. L'usure mécanique et les petits décalages d'alignement érodent progressivement les conditions qui permettaient auparavant une commutation acceptable. Lorsque quelqu'un tourne alors le commutateur sans vérifier à nouveau la géométrie des balais ou la position neutre, il supprime la “ mémoire ” de l'ancienne condition de fonctionnement stable.

Un résumé court et honnête

Si l'on fait abstraction du jargon technique, la commutation dans une machine à courant continu se résume à la séquence suivante : on demande à une petite bobine inductive d'inverser son courant en très peu de temps alors qu'elle est court-circuitée par une brosse, et on essaie d'empêcher ce processus d'éroder le cuivre et le carbone plus rapidement que l'entreprise ne peut le tolérer. La documentation officielle décrit les formes d'onde et les diagrammes de phaseurs. Le véritable travail consiste à choisir le matériau des balais, leur position, les interpoles, les enroulements de compensation et la qualité de l'alimentation afin que ces formes d'onde apparaissent réellement dans le métal, et pas seulement dans un cahier.

Une fois que vous considérez la commutation sous cet angle, les traces de balais et la couleur du commutateur cessent d'être des symptômes mystérieux. Elles deviennent une mesure approximative, mais étonnamment fiable, de la façon dont vos hypothèses de conception résistent au contact avec des cycles de service réels, des conditions ambiantes et des entraînements qui se comportent rarement comme des sources de tension idéales.