Comment fabriquer un moteur à courant continu avec un commutateur réel

À la fin de cette construction, vous disposerez d'un petit moteur à courant continu à balais qui démarre de manière fiable, fonctionne avec une alimentation basse tension et utilise un commutateur à anneaux fendus au lieu d'astuces à base d'émail gratté ou de feuilles d'aluminium à usage unique.

Table des matières

Ce que vous construisez réellement

Vous ne réalisez pas la démonstration habituelle avec un trombone et une pile. L'objectif ici est de créer une petite machine reproductible : une armature à noyau de fer avec deux bobines, un commutateur en cuivre à deux segments sur l'arbre, des balais simples et un stator à aimant permanent. En d'autres termes, la même architecture de base que celle utilisée dans les moteurs à courant continu commerciaux réels, mais agrandie pour que vous puissiez tout voir.

La physique est supposée connue. Vous savez déjà que le courant d'induit, le champ magnétique et le couple sont liés entre eux, et que le commutateur redirige le courant à chaque demi-tour afin que le couple conserve le même signe.

Ici, nous nous intéressons aux choix de construction, pas à la théorie.

Aperçu des principaux choix de conception

Ce sont les spécifications cibles utilisées tout au long du guide. Vous pouvez vous en écarter légèrement ; le moteur vous le pardonnera dans la plupart des cas.

| Article | Cible pour cette version | Pourquoi ce stade fonctionne |

| Tension d'alimentation | 3–6 V CC (piles AA ou alimentation de laboratoire) | Sûr, aucun travail sur le réseau électrique, courant encore suffisamment important pour un couple visible |

| Noyau d'armature | Tige ou clou en acier, d'environ 6 à 8 mm de diamètre et 40 à 60 mm de long | Offre un chemin magnétique clair et une inertie correcte sans être lourd. |

| Fil métallique | Cuivre émaillé de 0,25 à 0,3 mm (environ AWG 30-32) | Assez fin pour un enroulement total de 5 à 10 Ω, assez épais pour résister à la manipulation |

| Bobines | Deux bobines, chacune comportant environ 90 à 110 spires | Maintient un courant raisonnable tout en produisant un bon couple |

| Commutateur | Deux demi-anneaux en cuivre sur l'arbre | Disposition classique d'un moteur à courant continu bipolaire |

| Aimants | Deux blocs rectangulaires en néodyme ou en ferrite puissant | Méthode simple pour obtenir un champ radial puissant à travers l'armature |

| Brosses | Bandes élastiques en cuivre ou en bronze phosphoreux | Facile à fabriquer et à ajuster ; le graphite est facultatif. |

| Vitesse à vide | Quelques milliers de tours par minute, c'est normal. | Vous n'avez pas besoin de le mesurer, sauf si vous le souhaitez. |

Vous pouvez copier ces chiffres tels quels lors d'une première construction. Ensuite, vous pouvez commencer à les exploiter.

Matériaux et outils, en langage clair

Vous aurez besoin d'une petite tige en acier ou d'un gros clou pour l'arbre et le noyau de l'armature, d'un morceau de fil de cuivre émaillé, d'un morceau de feuille de cuivre ou d'un petit tube de cuivre pour le commutateur, de deux petits aimants puissants, d'un morceau de contreplaqué ou d'acrylique pour la base, et de quelque chose pouvant servir de balais : des lamelles de bande de cuivre, de vieux contacts de relais, voire du fil de cuivre épais plié en forme. Une source de courant continu à basse tension, un multimètre, de l'époxy ou du cyanoacrylate, du papier de verre fin, une scie à métaux, une lime et une perceuse complètent la liste. Un petit étau d'établi facilite la tâche, mais n'est pas obligatoire.

Si vous avez déjà un moteur à courant continu hors d'usage, vous pouvez récupérer l'arbre et les roulements et faire comme si vous les aviez usinés à la perfection exprès.

Étape 1 – Esquissez la géométrie avant de découper le métal.

Prenez deux minutes avec un crayon et du papier. Dessinez l'arbre, marquez l'emplacement des bobines, du commutateur et des aimants. Inscrivez des chiffres réalistes à côté de chaque longueur sur le croquis.

C'est ici que vous déterminez discrètement les jeux. Laissez un espace radial d'au moins 3 à 4 mm entre l'armature et les aimants afin de permettre un léger balancement. Laissez suffisamment d'espace au-delà des roulements pour pouvoir saisir le rotor avec vos doigts. En cas de doute, exagérez les distances ; le moteur vous remerciera en réduisant les frottements accidentels et les calages mystérieux.

Le croquis n'a pas besoin d'être joli. Il suffit qu'il existe.

Étape 2 – Construire le noyau et l'arbre de l'armature

Coupez la tige d'acier ou le clou à la longueur souhaitée et limez les extrémités pour les aplatir. Visez une longueur utile d'environ 50 mm. Ébavurez les bords ; les bords tranchants coupent l'isolation et vous finirez par blâmer le commutateur.

Poncez légèrement la partie centrale où seront placées les bobines à l'aide de papier abrasif. Ne creusez pas de rainures profondes, juste assez pour que le fil ne glisse pas et forme de petits ressorts bien nets. Si vous voulez être minutieux, enroulez une seule couche serrée de papier fin ou de ruban Kapton sur cette zone pour l'isoler, puis collez-la.

À ce stade, faites tourner l'arbre entre vos doigts. S'il semble déjà tordu, c'est qu'il l'est. Redressez-le en le tapotant doucement sur une surface dure ou recommencez avec un morceau d'acier de meilleure qualité. Un arbre légèrement tordu fonctionnera tout de même, mais avec plus de vibrations que vous ne l'auriez souhaité.

Étape 3 – Fabriquer un véritable commutateur à anneaux fendus

La plupart des étudiants fabriquent un faux commutateur à l'aide d'un fil partiellement gratté ou d'une feuille d'aluminium enroulée autour d'un crayon. Cela fonctionne, mais à peine.

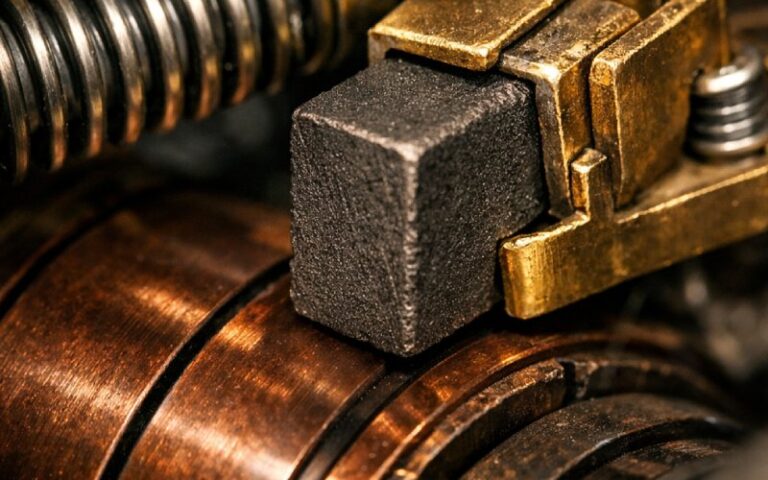

Ici, vous allez fabriquer un véritable anneau à deux segments.

Coupez un petit morceau de tube en cuivre à paroi mince, d'environ 12 à 15 mm de long, dont le diamètre intérieur est légèrement supérieur à celui de l'arbre. Sciez soigneusement le tube afin d'obtenir deux demi-cylindres. Nettoyez les faces intérieures et extérieures à l'aide de papier abrasif jusqu'à ce qu'elles soient brillantes.

Glissez un manchon isolant fin sur l'arbre où sera placé le commutateur : deux couches de papier enduites de superglue ou un morceau de gaine thermorétractable bien ajusté. Laissez l'adhésif sécher correctement. Placez ensuite les deux moitiés de cuivre autour de ce manchon en laissant un espace étroit entre elles, d'un peu moins d'un millimètre, et collez-les à l'époxy. Essayez de les maintenir alignées afin que leurs surfaces extérieures forment un anneau presque circulaire.

Vous voulez que l'écart entre les segments soit exactement parallèle à l'axe, et non pas à un angle aléatoire. Ne vous focalisez pas dessus, mais ne l'ignorez pas non plus : cet écart détermine le moment où le courant s'inverse par rapport à la position de l'armature.

Laissez les connexions de la bobine pour plus tard ; pour l'instant, vous voulez simplement un anneau segmenté robuste qui tourne avec l'arbre.

Étape 4 – Enroulez les bobines d'induit et reliez-les au commutateur.

Maintenant, la partie répétitive. Mais vous ne le faites que deux fois.

Mesurez une longue longueur de fil de cuivre émaillé. Si vous utilisez un fil de 0,25 à 0,3 mm et que vous visez près de la table de conception, environ 10 à 12 mètres suffiront pour deux bobines de 90 à 110 tours chacune. Vous pouvez optimiser cette opération en surveillant la résistance sur le multimètre pendant que vous enroulez ; lorsque la résistance totale de bout en bout atteint la plage de 5 à 10 Ω, vous êtes dans la zone d'alimentation de 3 à 6 V.

Fixez temporairement une extrémité du fil à l'arbre, à une certaine distance du commutateur. Commencez à enrouler la première bobine près d'un côté de la section de l'induit. Veillez à ce que les spires soient serrées et raisonnablement nettes, en vous déplaçant d'avant en arrière le long du noyau afin que la bobine forme un cylindre court plutôt qu'une boule. Lorsque vous avez atteint le nombre de spires souhaité, fixez la bobine à l'aide d'un morceau de ruban adhésif ou d'une couche d'époxy.

Sans couper le fil, longez l'arbre et enroulez la deuxième bobine du côté opposé, à 180° autour du noyau par rapport à la première. Même nombre de tours, même forme générale.

Coupez maintenant le fil en laissant suffisamment de mou aux deux extrémités pour atteindre facilement le commutateur. Vous devriez avoir deux extrémités libres et une connexion interne entre les bobines.

Grattez ou poncez l'émail des deux extrémités extérieures qui seront soudées. Étamez-les avec de la soudure. Procédez de même pour les petits points sur chaque segment du commutateur où le fil sera fixé. Soudez une extrémité de la bobine à un segment et l'autre extrémité de la bobine à l'autre segment.

Le joint caché entre les bobines peut rester isolé ; les bobines fonctionnent efficacement en série entre les segments. Il s'agit de la disposition standard d'un induit bipolaire : le commutateur injecte du courant dans les côtés de la bobine qui ne sont pas proches de la zone neutre à ce moment-là.

Lorsque la soudure a refroidi, vérifiez la continuité : une position de la brosse doit permettre de voir la résistance totale de la bobine d'un segment à l'autre. Si votre multimètre indique un circuit ouvert, cela signifie qu'il y a au moins une rupture ou un morceau d'émail manquant.

Étape 5 – Montez les roulements et construisez un châssis sur lequel le moteur pourra être installé.

Un moteur qui ne fonctionne que lorsque vous le maintenez en l'air est moyennement intéressant. Mieux vaut lui donner un cadre.

Percez deux trous dans votre base pour y placer des blocs de roulement simples. Il peut s'agir de morceaux de bois dur ou de plastique avec un trou de dégagement ajusté, ou de roulements à billes récupérés si vous en avez. De nombreux modèles pédagogiques utilisent des équerres et un crayon comme arbre ; cela fonctionne également, mais votre commutateur et vos bobines sont déjà plus sophistiqués que cela.

Alignez les supports de manière à ce que l'arbre soit à niveau et tourne librement sans frotter contre la base. Le commutateur doit dépasser à une extrémité, avec suffisamment d'espace autour pour les balais et les doigts.

Ajoutez maintenant les aimants du stator. Fixez un aimant de chaque côté de l'armature, les pôles opposés se faisant face, de sorte que les lignes de champ traversent approximativement l'arbre. Collez-les sur des équerres en acier ou directement sur la base, en veillant à ce que les espaces soient réguliers et que l'armature ne les touche jamais.

Si vous regardez le moteur de côté, les aimants doivent être alignés approximativement sur une ligne horizontale traversant l'induit. L'espace du commutateur doit être presque vertical lorsque les faces de la bobine sont alignées avec les aimants. Vous affinerez cela plus tard.

Étape 6 – Fabriquez des brosses qui ne s'usent pas trop vite.

Les balais sont simplement des conducteurs résistants pressés contre les segments du commutateur. Les moteurs commerciaux utilisent souvent du carbone ou du graphite ; pour une construction visible, une bande de cuivre élastique fonctionne bien et est plus facile à trouver.

Découpez deux fines bandes de cuivre ou de bronze phosphoreux et pliez chacune d'elles en forme de S peu profond ou de feuille afin que l'extrémité libre appuie naturellement contre le commutateur une fois montée. Vissez ou boulonnez les extrémités fixes à la base ou à de petits blocs isolants, en les positionnant sur les côtés opposés du commutateur.

Ajustez la géométrie de manière à ce que les extrémités des brosses soient à environ 90° les unes par rapport aux autres autour de l'anneau. Ainsi, lorsqu'une brosse est centrée sur un segment, l'autre se trouve sur le segment opposé. L'angle exact n'est pas sacré ; vous le modifierez légèrement lors du réglage.

Faites passer des fils souples entre votre source d'alimentation et les extrémités fixes des balais. Les bras des balais eux-mêmes transporteront le courant vers les segments. Veillez à ce que ces fils restent détendus afin qu'ils ne tordent pas les balais lorsque le moteur vibre.

Étape 7 – Première mise sous tension et réglage manuel

Avant de mettre sous tension, faites tourner lentement l'arbre à la main et inspectez-le. Rien ne doit frotter. Les bobines doivent être dégagées des aimants. Les balais doivent rester en contact sur toute la circonférence, mais sans rayer le cuivre.

À l'aide d'un multimètre, vérifiez qu'avec les balais enfoncés, vous observez une résistance finie entre les fils d'alimentation qui varie légèrement lorsque vous faites tourner l'arbre, mais qui ne passe jamais à l'infini. Cela vous indique que chaque balai touche effectivement un segment et que vos bobines forment toujours un circuit.

Connectez maintenant une alimentation 3-6 V CC. Deux piles AA en série ou une alimentation de laboratoire limitée à environ 1 A conviennent parfaitement. Ne connectez jamais cet équipement directement au secteur, même via un petit chargeur de téléphone ; ces contacts à balais peuvent produire un arc électrique et renvoyer du bruit sur la ligne.

Une fois l'alimentation électrique branchée, donnez un léger coup au rotor. Attendez-vous à ce qu'il tremble d'abord, voire oscille d'avant en arrière une ou deux fois. Si le calage du commutateur est correct, il devrait ensuite se mettre à tourner de manière continue. Il n'est pas nécessaire de le faire tourner à grande vitesse ; une simple poussée suffit une fois que tout est aligné.

Si elle refuse de tourner dans l'un ou l'autre sens, coupez l'alimentation et passez au débogage plutôt qu'à la force brute.

Réglage de la synchronisation du commutateur sans mathématiques avancées

Placez le moteur de manière à voir l'armature de face. Choisissez une référence : par exemple, appelez “ horizontale ” la ligne reliant les centres des deux aimants.

Votre objectif est simple. Les côtés de la bobine doivent subir un couple maximal lorsqu'ils s'alignent avec ce champ horizontal, et le courant dans chaque côté doit inverser son signe juste après que le couple serait autrement passé à zéro.

Concrètement, cela signifie :

Lorsqu'une bobine est horizontale, les balais doivent être entièrement sur chaque segment, sans chevaucher l'espace isolant. Lorsque la bobine passe par la position verticale, les balais doivent brièvement chevaucher l'espace et interrompre le courant.

Si vous constatez que le moteur fonctionne mieux lorsque vous tournez manuellement le commutateur par rapport aux bobines, vous venez de découvrir ce timing à vos dépens. Desserrez le commutateur sur l'arbre si possible, tournez-le de quelques degrés et recollez-le une fois que vous avez déterminé dans quel sens le couple de démarrage s'améliore. Si le commutateur est déjà solide, déplacez plutôt légèrement les porte-balais sur le pourtour. Les petits ajustements sont plus importants que les grands.

Observez la couleur et l'état des segments après quelques minutes de fonctionnement. Des étincelles importantes et un noircissement rapide indiquent généralement un mauvais réglage ou une pression trop forte des brosses. De légères traces sont normales.

Modes de défaillance courants et vérifications rapides

La plupart des moteurs artisanaux qui ne fonctionnent pas tombent en panne de la même manière. Vous pouvez effectuer ces vérifications rapidement.

Si l'arbre se bloque ou traîne à un endroit quelconque, commencez par régler les problèmes mécaniques. Aucun recâblage ne permettra à un rotor de tourner s'il y a collision physique. Vérifiez que les bobines ne gonflent pas et ne frottent pas contre les aimants, et que le commutateur ne racle pas les supports des balais.

Si le rotor est libre mais que vous n'obtenez aucun mouvement, même en le poussant légèrement, vérifiez le circuit électrique depuis un fil d'alimentation, à travers sa brosse, dans un segment du commutateur, à travers les bobines, vers l'autre segment, et enfin à travers l'autre brosse et le fil. Un test de continuité à chaque interface est généralement plus rapide que de le regarder fixement.

Si elle bouge mais s'arrête toujours dans la même orientation, l'écart du commutateur est probablement mal aligné. La bobine est alimentée alors qu'elle est déjà alignée avec le champ, elle n'accélère donc ni ne décélère de manière utile. Déplacez les balais de manière à ce que l'écart passe devant les balais lorsque la bobine est proche de l'horizontale, et non de la verticale.

S'il fonctionne mais uniquement à très haute tension, la résistance de l'enroulement est peut-être trop élevée, ce qui produit un champ faible. Pour y remédier, réduisez le nombre de spires ou utilisez un fil plus épais. S'il fonctionne mais que le courant est excessif et que tout chauffe rapidement, c'est l'inverse : le nombre de spires est insuffisant ou le fil est trop épais. C'est ce que le tableau de conception essayait discrètement de vous éviter.

Si cela fonctionne une fois, puis plus du tout, soupçonnez des soudures desserrées sur le commutateur ou des balais qui ont perdu le contact parce que la base s'est légèrement déformée. Le cuivre se durcit et les ressorts se détendent ; un léger re-pliage permet généralement de rétablir la pression.

Pour le rendre moins grossier : mises à niveau une fois qu'il tourne

Une fois que la première version fonctionne, les imperfections cessent d'être un problème et deviennent des indices utiles. Vous disposez d'une marge de manœuvre pour l'améliorer.

Vous pouvez ajouter des laminages à l'armature à la place d'une tige en acier massif. De nombreux moteurs à courant continu commerciaux empilent de minces disques de fer isolés afin de réduire les pertes par courants de Foucault à l'intérieur du noyau. Pour un moteur de démonstration, cela n'est pas indispensable, mais si vous souhaitez obtenir des enroulements plus froids et un fonctionnement légèrement plus efficace, découper votre noyau en tranches isolées vous rapprochera de cette conception.

Vous pouvez passer de deux pôles à trois ou plus. Cela signifie trois ensembles de bobines espacées de 120° et un commutateur à six segments, où chaque bobine est connectée à deux segments opposés. Cela permet de lisser le couple et d'améliorer le comportement au démarrage, car il y a toujours au moins une bobine dans une position utile.

Vous pouvez remplacer les balais en cuivre par des tiges en graphite ou des balais de moteur disponibles dans le commerce. Cela réduit l'usure du commutateur et rend le fonctionnement plus silencieux, mais complique légèrement le montage des porte-balais.

Vous pouvez également procéder à l'inverse : démontez un moteur de jouet bon marché et comparez son petit commutateur caché et son induit à enroulement oblique à votre version exposée. Cette vérification croisée explique souvent pourquoi vos bobines larges à enroulement manuel se comportent ainsi à vitesse élevée.

Chaque modification modifie légèrement le chemin actuel, les angles de commutation et la courbe de couple. Il n'y a pas vraiment de “ bon ” ou de “ mauvais ” choix, il s'agit surtout d'adapter le moteur à l'expérience suivante.

Remarques relatives à la sécurité et à la santé mentale

Restez en dessous de 12 V et maintenez un courant modéré. Les chiffres indiqués précédemment supposent que vous maintenez un ampère ou moins en fonctionnement continu. Une alimentation de laboratoire avec une limite de courant est idéale. Les batteries conviennent à condition de savoir que des balais court-circuités peuvent décharger momentanément beaucoup de courant. Évitez les câbles qui peuvent être saisis accidentellement lorsqu'ils sont dénudés ; même les arcs électriques à basse tension peuvent surprendre.

Ne faites pas tourner le moteur à l'arrêt pendant trop longtemps. Lorsqu'il ne tourne pas, la force contre-électromotrice disparaît et le courant dans les bobines augmente ; celles-ci chauffent, l'isolation se ramollit et des courts-circuits se forment silencieusement.

Enfin, veillez à ce que vos vêtements amples et vos cheveux ne se trouvent pas à proximité de l'arbre rotatif. Cette conception laisse volontairement tous les éléments exposés, y compris ceux qui peuvent attraper des objets.

Vérifications finales et prochaine version

Si vous avez suivi toutes les étapes, vous disposez désormais d'un moteur à courant continu à balais avec un véritable commutateur dont vous comprenez la géométrie, car vous avez assemblé vous-même chaque pièce. Il fonctionnera probablement de manière légèrement irrégulière, émettra un léger bourdonnement et produira davantage d'étincelles qu'un appareil commercial. Cela est tout à fait acceptable.

L'intérêt de cette conception réside dans le fait que rien n'est caché. Vous pouvez modifier l'angle des balais et observer littéralement les changements de couple. Vous pouvez rebobiner l'induit avec plus de tours ou un fil de calibre différent, et voir comment le courant de démarrage et la vitesse évoluent. Vous pouvez construire un deuxième moteur avec un commutateur à trois segments et comparer les deux.

Une fois que cela vous semble normal, vous avez déjà dépassé le niveau des guides moteurs habituels des projets scolaires. La prochaine itération vous appartient, et non au manuel scolaire.