Fabricant de commutateurs d'armature en Chine

XDC est un fabricant chinois spécialisé dans les commutateurs d'induit, qui se concentre sur la conception et la production d'assemblages de commutateurs de haute précision pour les moteurs à courant continu, les générateurs à courant continu et les moteurs universels. Chaque commutateur d'induit est produit en interne à partir de cuivre et de matériaux isolants sélectionnés, à l'aide de procédures contrôlées d'usinage, d'alignement et d'inspection des commutateurs d'induit, afin d'assurer une commutation stable, une faible usure et une durée de vie fiable pour vos équipements.

Conception et construction d'un commutateur d'armature

XDC conçoit chaque commutateur d'armature comme interface électrique rotative robuste entre l'enroulement d'induit et le circuit externe :

- Segments de commutateur (barres) Segments en cuivre à haute conductivité usinés selon des tolérances strictes pour une chute de tension uniforme et une distribution régulière du courant.

- Système d'isolation Isolation en mica ou en résine avancée entre les segments du commutateur et entre le moyeu du commutateur et l'arbre du rotor afin de résister à des contraintes thermiques et électriques élevées.

- Connexion du commutateur d'armature Chaque segment est relié à des bobines d'induit (enroulement à recouvrement ou enroulement ondulé) par des montants brasés ou soudés, garantissant des chemins à faible résistance et une inversion stable du courant d'induit.

- Interface à balais de charbon Nos commutateurs sont optimisés pour les balais en carbone, métal-graphite ou argent-graphite, avec un diamètre, une longueur et une largeur de piste soigneusement contrôlés afin de maintenir un contact stable avec les balais.

Cette construction permet au commutateur d'armature pour soutenir le couple unidirectionnel dans les moteurs à courant continu et la rectification mécanique dans les générateurs à courant continu tout en minimisant les étincelles et l'usure.

Commutateurs d'armature de précision par XDC

Découvrez notre gamme complète de commutateurs conçus pour diverses applications de moteurs à courant continu. Nous proposons différentes configurations, notamment des modèles à crochet, à rehausse et plans, avec des diamètres allant des micro-unités de 5,6 mm aux composants industriels de 95,4 mm. Fabriquée à partir de segments en cuivre à haute conductivité et d'une isolation renforcée, notre sélection est adaptée aux industries automobile, des outils électriques et des appareils électroménagers. Que ce soit pour la fabrication OEM ou la réparation d'induits, trouvez les spécifications exactes requises pour des performances fiables du moteur.

Commutateur plan à 16 segments de 49 mm

Construction de type face comportant 16 segments en cuivre et un diamètre extérieur de 49 mm. Comprend des languettes périphériques pour des connexions d'enroulement sécurisées, conçues pour les applications de moteurs à courant continu plats.

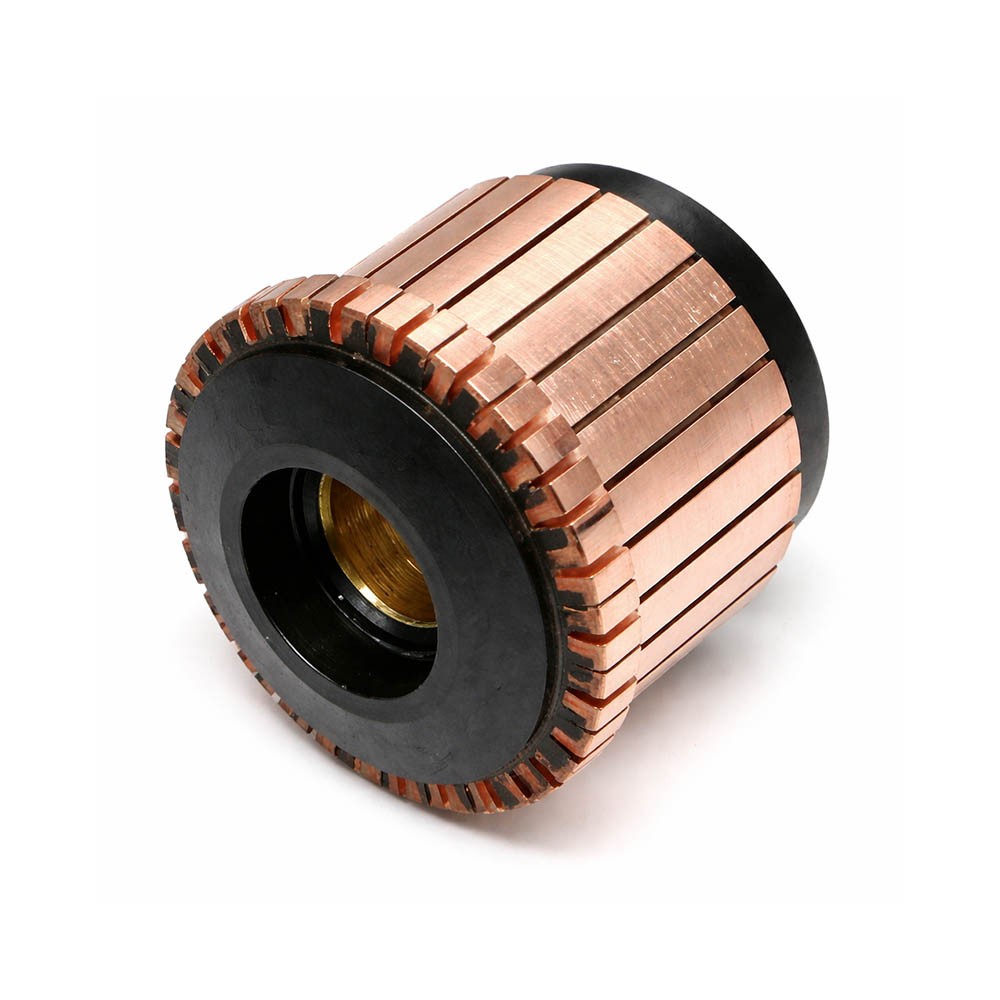

Commutateur cylindrique à 28 segments de 42 mm

Conception de type barillet comprenant 28 segments en cuivre et un diamètre extérieur de 42 mm. Équipé d'un alésage renforcé en laiton et de connexions à fentes pour un enroulement précis de l'armature.

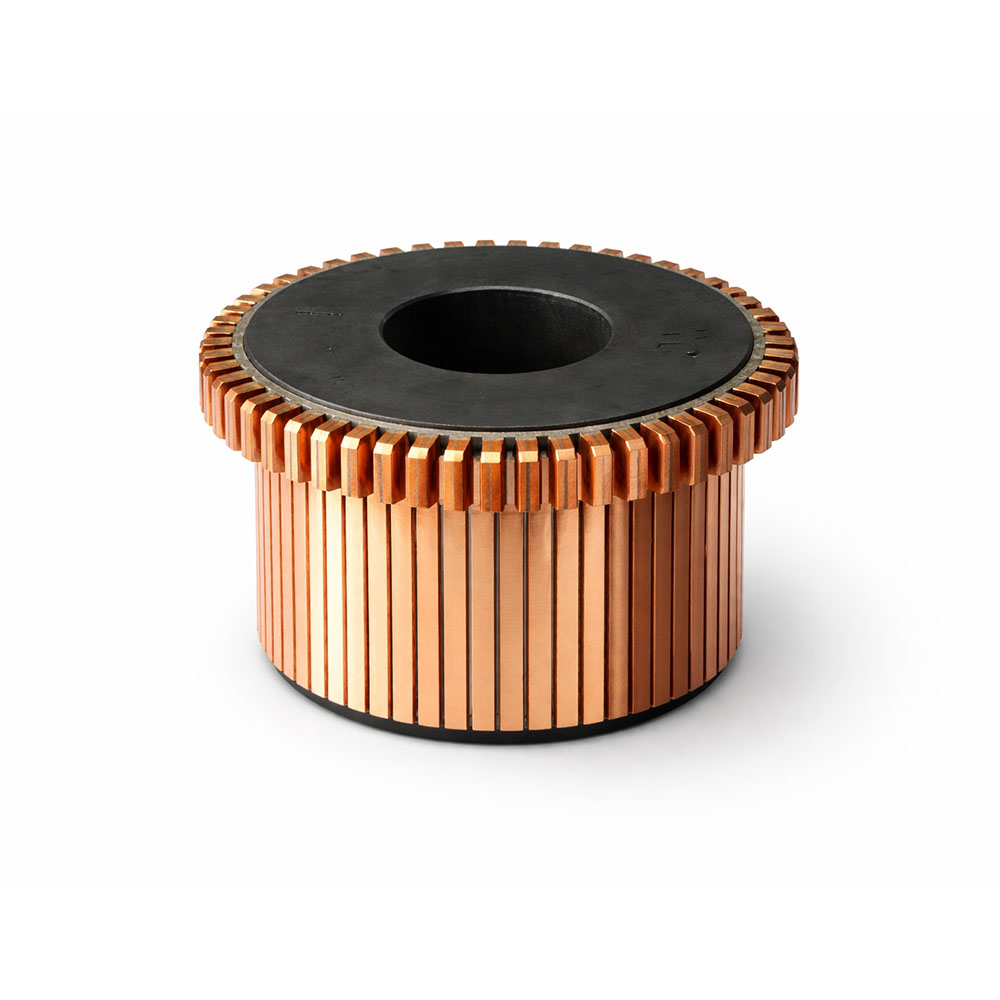

Commutateur de type élévateur à 57 segments de 95,4 mm

Construction robuste du cylindre avec un diamètre extérieur de 95,4 mm et 57 segments. Comprend des montants en cuivre étagés pour des connexions soudées robustes, conçus pour les induits de moteurs industriels ou de traction à courant élevé.

Commutateur à micro-crochets à 5 segments de 5,6 mm

Unité cylindrique miniature avec un diamètre extérieur de 5,6 mm et 5 segments. Comprend des languettes radiales prolongées pour les connexions d'enroulement, optimisées pour les armatures de micromoteurs sans noyau ou de précision.

Commutateur à crochet à 5 segments de 7 mm

Conception cylindrique à 5 segments et diamètre extérieur de 7 mm. Intègre des crochets en cuivre intégrés pour une terminaison fiable des fils, adaptés aux applications de moteurs à courant continu compacts.

Commutateur à crochet à 5 segments de 7 mm

Conception cylindrique à 5 segments et diamètre extérieur de 7 mm. Intègre des crochets en cuivre intégrés pour une terminaison fiable des fils, adaptés aux applications de moteurs à courant continu compacts.

Moteur à courant continu série 370 à commutateur à crochets

Commutateur à armature cylindrique standard spécialement conçu pour les moteurs à courant continu de taille 370. Comprend des languettes intégrées de type crochet pour un enroulement efficace et une fixation sûre des fils lors de l'assemblage du moteur.

Commutateur à crochet à 14 segments de 11,4 mm

Unité cylindrique composée de 14 segments en cuivre et d'un diamètre extérieur de 11,4 mm. Conçue avec des languettes robustes de type crochet pour une fusion ou un soudage sûr des fils, idéale pour les moteurs à courant continu des automobiles et des outils électriques.

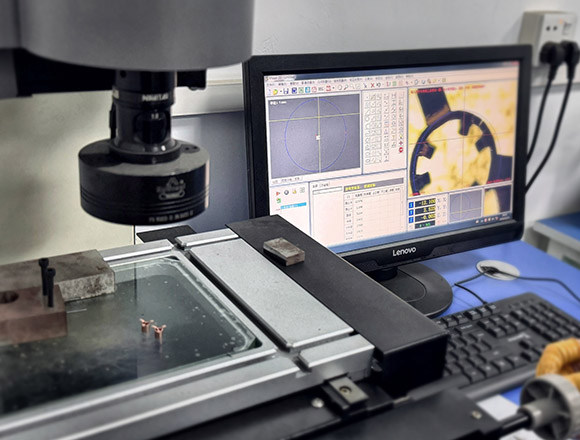

Processus de fabrication et contrôle qualité des commutateurs d'armature

Pour transformer ces spécifications en matériel fiable, XDC applique un processus de fabrication contrôlé et traçable pour chaque commutateur d'armature:

Fabrication et assemblage par segment

Usinage de précision des barres de cuivre et du moyeu du commutateur pour garantir la concentricité et un faux-rond minimal. Contre-dépouille et biseautage contrôlés du mica, adaptés à la largeur et à la qualité de vos balais.

Alignement de l'armature et du commutateur

Le commutateur d'induit est pressé et claveté sur l'arbre du rotor, puis équilibré dynamiquement avec les lamelles du noyau d'induit afin de réduire les vibrations et d'éviter la combustion des bords des barres ou le frottement du cuivre pendant le fonctionnement.

Vérification électrique

Tests barre à barre et vérifications des barres enjambées pour détecter les résistances inégales entre segments ou les défauts des bobines d'induit. Tests d'isolation pour confirmer l'intégrité de l'isolation en mica et des encoches avant imprégnation.

Conditionnement de surface

Le tournage final du commutateur de l'armature et le dressage fin permettent d'obtenir le profil lisse et la surface prête à être patinée nécessaires à la formation correcte du film de balais, réduisant ainsi le risque de surchauffe localisée et de marques de commutation prématurées.

Ingénierie fondée sur les données

Nos conceptions sont basées sur des plages définies pour la densité de courant des balais, la vitesse périphérique et la pression des balais, de sorte que chaque commutateur d'armature est adapté à vos exigences électriques et mécaniques au lieu d'être construit par essais et erreurs.

Production stable et contrôle qualité rigoureux

De l'usinage de segments et tournage du commutateur de l'armature Pour l'équilibrage dynamique et les contrôles électriques barre par barre, nous appliquons des processus standardisés et une inspection 100% des dimensions clés et des valeurs de résistance. Cela permet de maintenir le faux-rond, les différences de hauteur des barres et les surfaces de contact dans des tolérances strictes, garantissant ainsi une qualité constante, des échantillons à la production en série.

Adaptation sur mesure à votre armature et à votre bobinage

Que votre bobinage d'induit soit à recouvrement ou ondulé, et que la machine soit un moteur à courant continu, un générateur à courant continu, un moteur de traction ou un moteur universel, XDC configure le connexion du commutateur de l'armature disposition, nombre de segments et structure de riser adaptés à votre profil de tension, vitesse et courant.

Contactez-nous pour vos projets de commutateurs d'armature sur mesure

Si vous avez besoin d'un nouveau commutateur d'armature, une mise à niveau d'une machine à courant continu existante ou un commutateur adapté à un enroulement d'induit redessiné, XDC peut vous accompagner de la révision de la conception à la production en série.

Contactez-nous (XDC – Chine) :

- Veuillez nous envoyer les plans de vos produits.

- Veuillez nous indiquer la quantité souhaitée, les matériaux nécessaires ou toute exigence particulière en matière d'emballage, de marquage ou de test.

Notre équipe d'ingénieurs vous répondra avec une solution réalisable. commutateur d'armature proposition, accompagnée des matériaux recommandés et des éléments à inspecter.

Commentaires des clients sur XDC Precision

Ce que nous apprécions le plus chez XDC, c'est la rapidité avec laquelle ils répondent. S'il y a un retard ou un problème, ils nous en informent directement au lieu de le cacher. Cela facilite grandement notre travail de planification. Leur attitude est très directe et coopérative.

Nous avons essayé plusieurs fournisseurs auparavant, mais soit le prix était trop élevé, soit la qualité était instable. XDC nous a proposé un prix très raisonnable, et les commutateurs fonctionnent bien dans nos outils. Notre taux d'échec lors des tests a clairement diminué depuis que nous sommes passés à leurs produits.

Au cours d'un nouveau projet de moteur, XDC nous a aidés à ajuster plusieurs fois la conception du commutateur. Ils nous ont donné des suggestions pratiques au lieu de se contenter de faire exactement ce que nous leur demandions. Cela nous a permis de gagner du temps et d'éviter de nombreux essais et erreurs. Nous sommes très satisfaits du soutien technique apporté par leur équipe.

Nous avons passé plusieurs commandes urgentes auprès de XDC, notamment avant la haute saison. Ils ont réussi à livrer dans les délais et nous ont tenus informés du calendrier de production. Cela nous a permis d'éviter les pénuries et d'assurer le bon fonctionnement de notre chaîne de production.

Nous sommes basés en Europe et étions un peu inquiets au début à cause du décalage horaire. Mais l'équipe commerciale de XDC organise les appels à des heures qui nous conviennent et répond rapidement à nos e-mails. La communication s'est déroulée sans encombre, donc la distance n'a pas posé de problème.

FAQ – Applications et maintenance des commutateurs d'armature

Vous trouverez ici les réponses aux questions les plus courantes concernant nos processus de fabrication, les détails des commandes et nos normes de qualité. Si vous avez une question qui ne figure pas ici, veuillez contacter directement notre équipe commerciale.

Tournage de commutateur d'armature Il s'agit de l'usinage de précision de la surface du commutateur sur un tour afin de restaurer la circularité, de corriger le faux-rond et d'éliminer les défauts de surface tels que les rainures ou les dommages aux bords des barres. Chez XDC, nous prévoyons des tolérances de réusinage dans la conception du commutateur afin que plusieurs légers tournages puissent être effectués pendant la durée de vie de la machine sans compromettre l'intégrité des segments.

Un connexion du commutateur de l'armature relie chaque segment du commutateur à une ou plusieurs bobines d'induit. XDC conçoit des rehausses d'extrémité de bobine, des joints brasés et le nombre de segments en fonction du bobinage enroulé ou ondulé que vous avez choisi, garantissant une distribution uniforme du courant et des champs magnétiques équilibrés sur l'induit. Cela réduit le déséquilibre de commutation et aide à éviter les marques de surface telles que les marques de barres de fente.

Pour Comment réparer le commutateur d'induit assemblages, XDC recommande une approche axée sur l'ingénierie :

- Inspectez le faux-rond, le soulèvement de la barre et le contre-dépouille du mica.

- Évaluer les profils d'usure des balais et l'empreinte de contact.

- Décider si les mesures correctives doivent se limiter à une légère lapidation, tournage du commutateur de l'armature, ou remplacement complet du commutateur.

Nous pouvons vous aider en vous fournissant des plans de réparation et les limites d'usinage afin que les ateliers de réparation locaux puissent travailler conformément aux spécifications XDC.

Dans armature vs commutateur terminologie :

- Le armature est l'ensemble rotatif qui supporte les lamelles du noyau, le bobinage de l'induit et l'arbre.

- Le commutateur est le cylindre en cuivre segmenté monté sur le même arbre qui se connecte à l'enroulement d'induit et s'interface avec les balais.

XDC conçoit à la fois l'interface mécanique et la géométrie électrique afin que l'armature et le commutateur fonctionnent comme un seul système équilibré.

Pour Nettoyage du commutateur de l'armature surfaces, XDC recommande uniquement des méthodes non abrasives (nettoyage avec un chiffon non pelucheux, aspirateur et agents nettoyants approuvés) lors de l'entretien courant. Un limage ou un ponçage agressif sans respecter les exigences en matière de faux-rond et de film peut endommager les bords des barres et compromettre la commutation. En cas de dépôts importants ou de défauts de motif, nous recommandons un usinage contrôlé conformément aux limites de tournage spécifiées par XDC plutôt qu'un nettoyage manuel ad hoc.

Ressource connexe

Chez XDC, nous partageons nos connaissances approfondies sur les commutateurs, les processus de fabrication et notre expérience dans le secteur sur notre blog. Nous vous invitons à consulter ces articles pour en savoir plus sur notre expertise.

Qu'est-ce qu'un commutateur ? Un guide pour les acheteurs et les ingénieurs de moteurs à courant continu

1. Aperçu rapide : L'importance des commutateurs dans les projets réels Si vous achetez ou concevez des moteurs à courant continu ou des...

Pourquoi le moteur de votre outil électrique produit-il des étincelles au niveau du commutateur (attention aux spécificités de l'outil) ?

La plupart des étincelles que vous voyez à travers ces fentes d'aération sont soit tout à fait normales, soit un avertissement silencieux que...

L'avenir des moteurs à collecteur dans un marché dominé par les moteurs sans balais

Si vous passez un peu de temps autour des moteurs électriques aujourd'hui, vous avez l'impression que tout devient sans balais. Les nouvelles spécifications demandent...