Por qué los conmutadores siguen siendo esenciales en los motores de corriente continua modernos

Incluso con microcontroladores baratos y motores sin escobillas muy perfeccionados, la mecánica conmutador sigue apareciendo en las listas de materiales reales. Se mantiene porque combina la detección, la conmutación y la protección en una sola pieza giratoria que sigue siendo la mejor opción en algunos segmentos muy específicos, pero económicamente importantes, del mercado.

Índice

La historia que todos cuentan y lo que esconde

Si lees las últimas notas de aplicación y páginas de marketing, el guion te resultará familiar: los motores CC sin escobillas son más eficientes, más silenciosos, más duraderos y más fáciles de controlar con precisión, por lo que “sustituyen” a las máquinas con escobillas en casi todos los ámbitos.

Eso es cierto si solo se considera el motor como un componente. Sin embargo, deja de serlo cuando se analiza el sistema en su conjunto: motor, transmisión, cableado, software, servicio técnico y la forma tan humana en que se especifican y utilizan los productos sobre el terreno.

Desde esa perspectiva más amplia, el conmutador no es una reliquia. Es un patrón de diseño: una conmutación local y analógica integrada en el rotor, casi totalmente independiente de lo que haga el resto del producto.

Se puede sustituir ese patrón por silicio y firmware. Muchos equipos deberían hacerlo. Otros, en absoluto.

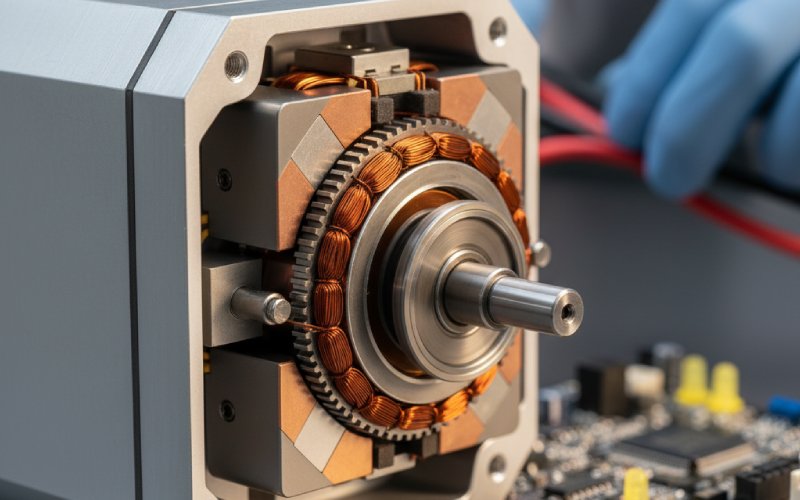

Lo que realmente te aporta el conmutador

Ya conoces la definición formal: un interruptor giratorio que invierte la corriente en el inducido para mantener el par en una dirección, actuando como un rectificador mecánico en los generadores.

Lo que importa en 2025 es lo que eso significa para el trabajo de diseño.

En primer lugar, la conmutación se produce exactamente donde lo exige la física: justo en el inducido, estrechamente vinculado a la posición del rotor, sin cables codificadores, sin sensores Hall, sin resolver, sin código de estimación de ángulos. Existe una desalineación, pero está limitada por la geometría de las escobillas y los segmentos, no por la fluctuación del muestreo o la latencia del software.

En segundo lugar, la conmutación de corriente es autosincronizada. Siempre que las escobillas estén aproximadamente en el plano correcto, la máquina encuentra la manera de arrancar y seguir girando. No hay máquina de estados de arranque. No hay errores del tipo “¿nos hemos perdido el primer borde Hall?”. No hay casos extremos en los que una batería baja y un motor frío confundan al estimador sin sensores.

En tercer lugar, el conmutador empuja gran parte del comportamiento indeseable hacia el rotor, alejándolo de la placa de circuito impreso. El alto di/dt se produce bajo las escobillas en lugar de en los vertidos de cobre. Esto sigue irradiando ruido y provocando chispas, pero lo hace en una zona mecánicamente restringida que se conoce desde hace un siglo.

Esto no es elegancia. Es contención.

¿Por qué se siguen especificando motores cepillados?

Fíjese en los sectores en los que los motores de corriente continua con escobillas siguen siendo habituales: herramientas eléctricas, motores de arranque para automóviles, bombas de bajo coste, juguetes, algunos accionamientos de movilidad eléctrica de gama baja, actuadores sencillos. No es porque nadie haya oído hablar de los motores BLDC, sino porque la optimización completa del sistema terminó en un lugar diferente.

A menudo, el razonamiento es algo así:

El dispositivo en su conjunto es desechable o tiene una vida útil corta y claramente limitada. El desgaste de las escobillas y el reacondicionamiento del conmutador no son motivo de preocupación, ya que el producto fallará primero en otra parte.

El coste unitario lo domina todo. Trasladar la conmutación a la electrónica implica añadir un controlador, controladores de puerta, un diseño más cuidadoso y esfuerzo de prueba. Sobre el papel, el motor BLDC puede ser solo ligeramente más caro que la unidad con escobillas; pero una vez calculados los costes de la electrónica y el tiempo de desarrollo, la diferencia vuelve a aumentar.

El perfil de movimiento es brutal, pero breve. Alto par de arranque, paradas frecuentes, caídas de batería: lugares en los que se necesita cobre, hierro y un simple interruptor, no un accionamiento de control vectorial finamente ajustado.

Los requisitos normativos y de compatibilidad electromagnética son modestos o se comprenden bien. Se puede vivir con el ruido y las chispas de las escobillas, tal vez con un simple amortiguador RC o algunos componentes de supresión, en lugar de tener que rediseñar completamente el accionamiento para reducir las emisiones.

Por lo tanto, el conmutador sobrevive no a pesar de sus imperfecciones, sino porque estas se alinean con las propias limitaciones del producto.

Comparación de los dos patrones a nivel del sistema

A continuación se ofrece una forma concisa de comparar los motores de CC con conmutador y los motores con conmutación electrónica cuando se analiza el producto en su totalidad, y no solo la página del catálogo del motor.

| Dimensión del diseño | Conmutador mecánico (CC con escobillas) | Conmutación electrónica (BLDC y similares) |

|---|---|---|

| Lugar de conmutación | En el rotor, a través de segmentos de cobre y escobillas. | En electrónica, mediante transistores y firmware de control. |

| Conciencia de la posición | Implícito: geometría de la armadura, segmentos y plano del cepillo. | Explícito: sensores o estimadores que alimentan a un controlador. |

| Comportamiento de arranque | Arranque automático en condiciones adversas, limitado por cepillos y suministro. | Depende de la estrategia del sensor; puede requerir secuencias de arranque especiales. |

| Lista de materiales | Motor sencillo y transmisión mínima; gran ventaja en cuanto a costes en equipos de gama baja. | Mayor número de componentes electrónicos; el motor puede ser más barato por vatio. |

| Mantenimiento | Desgaste de escobillas y conmutadores, polvo, repavimentación ocasional en máquinas grandes. | Los rodamientos dominan el desgaste; los componentes electrónicos envejecen en lugar de consumirse. |

| Eficiencia y térmica | Pérdidas en el contacto del cepillo y la conmutación; mayor dificultad para enfriar el inducido. | Mejor utilización del cobre y refrigeración; a menudo mayor eficiencia. |

| Ruido y EMI | Chispas, ruido de cepillo, ondulación de par intrínseca al diseño. | Más silencioso, con emisiones reguladas por algoritmos de conducción. |

| Estilo de tolerancia a fallos | A menudo resistente a la energía sucia y a las sobrecargas simples; el fallo puede ser mecánico y evidente. | Se pueden superar algunas fallas mediante el control, pero los modos de fallo pueden ser repentinos y opacos. |

Observe cómo el conmutador tiene peor aspecto en muchas filas, pero sigue siendo atractivo en una: la primera restricción técnica en la mayoría de los proyectos, el coste, especialmente para un movimiento “suficientemente bueno”.

Los conmutadores modernos no son piezas de museo.

Es fácil imaginar un conmutador como un cilindro de cobre victoriano. Los reales que se fabrican actualmente tienen un aspecto diferente.

Los fabricantes han mejorado los materiales: mejores formulaciones de escobillas de carbón, mezclas híbridas de metal y grafito, y aislantes mejorados entre segmentos. Las grandes máquinas industriales siguen utilizando conmutadores recargables con encaje en cola de milano que pueden repararse; los motores pequeños de los equipos de consumo utilizan conmutadores moldeados y no reparables que están diseñados para durar exactamente lo mismo que el propio dispositivo.

El tratamiento de superficies, los procesos de templado y el equilibrado también han evolucionado. El templado por centrifugación y las pruebas de sobrevelocidad para aplicaciones de tracción, aeroespaciales y similares son habituales en los casos en que un fallo del conmutador sería más que un simple inconveniente.

Todo esto significa que el conmutador que usted especifica hoy no es una copia de un diseño de la década de 1950. Es una pieza que ha absorbido silenciosamente décadas de experiencia en fabricación y fallos en el campo.

Donde la conmutación electrónica domina correctamente

También hay espacios claros en los que insistir en un conmutador es simplemente un error de ingeniería.

Las máquinas de CC de alta potencia y alto voltaje no se adaptan bien a los conmutadores mecánicos; la densidad de corriente, el riesgo de arco eléctrico y las pérdidas por cepillos las descartan por encima de unos pocos megavatios. Las máquinas grandes utilizadas en la generación de energía y la industria pesada han optado decididamente por diseños de CA y sin cepillos.

Las aplicaciones con límites estrictos de compatibilidad electromagnética (EMC), requisitos muy bajos de ruido acústico o alta precisión en el control de velocidad y par también se inclinan fuertemente por los accionamientos BLDC o CA. Los equipos médicos, los sistemas de climatización con estrictas normativas de eficiencia, muchas plataformas modernas de vehículos eléctricos, la robótica y los ejes de automatización entran en esta categoría.

Aquí el conmutador no es un héroe desvalido. Es el componente equivocado.

Preguntas prácticas a la hora de elegir

Cuando tu hoja de cálculo dice “motor de corriente continua, por determinar”, la cuestión fundamental no es si es con escobillas o sin escobillas, como si se tratara de un debate técnico abstracto. Se trata de qué patrón de conmutación se ajusta al resto de las limitaciones del producto con el menor drama posible.

Puede empezar preguntando cuánto tiempo tiene que durar realmente el producto en condiciones reales de uso, no según lo indicado en el folleto. Si los datos de campo indican que los usuarios actualizan, desechan o destruyen mecánicamente el dispositivo después de unos cientos de horas, es posible que el desgaste del conmutador nunca sea el factor limitante. Si el dispositivo va a permanecer en un hospital durante diez años, funcionando silenciosamente a todas horas, un diseño sin escobillas se ajusta a la realidad.

A continuación, examine quién es responsable de la complejidad. Un motor con escobillas traslada la complejidad al desgaste mecánico y la sustitución, tareas que el personal de mantenimiento de todo el mundo ya conoce. Un motor sin escobillas traslada esa complejidad a su PCB y firmware. Esto es más fácil de gestionar a gran escala en algunas organizaciones y mucho más difícil en otras.

La calidad del suministro eléctrico es otro filtro. Si sabe que su motor sufrirá caídas de tensión, conexiones en caliente, bajadas de batería o usuarios a los que les encanta abusar del interruptor de encendido/apagado, un conmutador puede tolerar mejor esos abusos, aunque lo haga con más ruido y menos eficiencia.

No se trata de razones sentimentales. Se trata de riesgos, herramientas, habilidades y la realidad de su organización de soporte.

El papel futuro de los conmutadores

La conmutación electrónica sigue expandiéndose. Los costes de los semiconductores disminuyen, los circuitos integrados de control de motores mejoran y las bibliotecas de software ocultan gran parte de la complejidad. Para productos de gran volumen y con numerosas funciones, ese camino es obvio.

Sin embargo, los conmutadores mecánicos no están desapareciendo, sino que se están retirando a nichos en los que su peculiar combinación de características tiene sentido: equipos de bajo coste, ciclos de trabajo intensos, entornos en los que un servicio de campo sencillo es mejor que un diagnóstico sofisticado y lugares en los que la física del motor debe resolverse localmente en cobre, y no de forma remota en código.

Por lo tanto, cuando vea un conmutador en el plano de un nuevo producto, no significa necesariamente que se haya optado por una solución conservadora. A menudo significa que alguien ha analizado los aspectos económicos, el mantenimiento, el calendario del laboratorio de compatibilidad electromagnética y las habilidades organizativas disponibles, y ha decidido que un interruptor giratorio seguía siendo la solución menos complicada.