¿De qué está hecho un conmutador?

A conmutador Está compuesto principalmente por cobre y carbono, unidos con mica, acero o plástico y resina. Los segmentos de cobre conducen la corriente, la mica los mantiene separados, el cubo sujeta todo al eje y las escobillas de carbono se deslizan sobre la superficie para cerrar el circuito. Eso es todo en una sola línea; el resto es la fuerza, la duración y la limpieza con la que realiza esa tarea.

Índice

La instantánea rápida del material

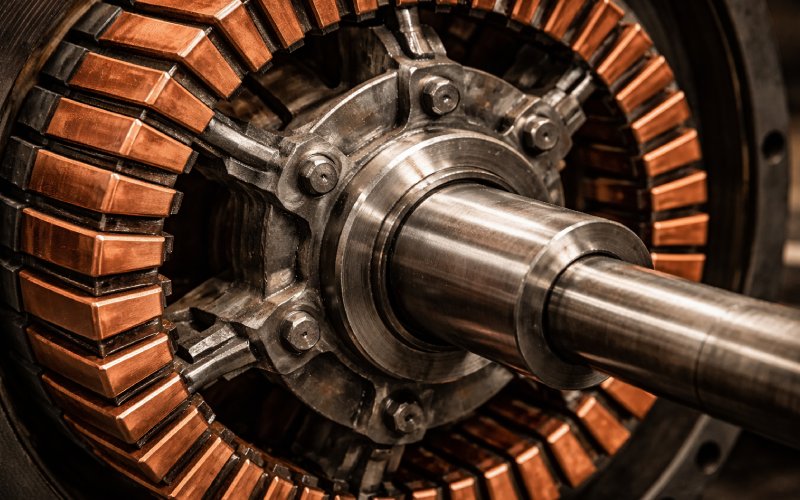

Si desmontas un motor o generador de corriente continua típico hasta llegar al conmutador, normalmente encontrarás tres cuerpos principales de material.

La superficie de trabajo es un cilindro compuesto por segmentos estrechos de cobre dispuestos alrededor del eje. Cada segmento está aislado individualmente de su vecino, históricamente mediante mica, pero ahora a menudo mediante plásticos de ingeniería en máquinas más pequeñas.

Esos segmentos están fijados a algún tipo de cubo o carcasa. Las máquinas más antiguas y grandes prefieren un cubo de acero; muchos motores pequeños modernos utilizan un cuerpo de plástico moldeado con barras de cobre incrustadas en su interior, además de casquillos metálicos para transferir el par al eje.

Las escobillas están presionadas contra la superficie de cobre. No forman parte del anillo del conmutador, pero funcionalmente viven en el mismo pequeño mundo, por lo que no se puede hablar de “de qué está hecho” y ignorarlas. La mayoría de las escobillas modernas son de carbono y grafito, a veces mezclados con cobre u otros polvos metálicos.

Esa es la estructura básica: cobre, aislamiento, cubo, escobillas. Ahora bien, lo interesante es qué características concretas eliges de cada uno y por qué.

Segmentos de cobre: no solo “cobre”

El material del segmento suele ser cobre de alta conductividad y trefilado duro. El cobre puro mantiene baja la resistencia, por lo que el conmutador no desperdicia energía ni se calienta innecesariamente; la dureza se aumenta mediante trabajo en frío o pequeñas adiciones de aleación, de modo que las barras no se manchan bajo la presión de las escobillas a alta velocidad.

Las máquinas industriales grandes, con alta densidad de corriente y alta velocidad periférica, suelen utilizar aleaciones de cobre cuidadosamente especificadas con una dureza ligeramente superior y un buen comportamiento frente al desgaste. El diseño es sencillo. El cobre más blando proporciona una superficie tolerante para las escobillas de carbón, pero se desgasta rápidamente. El cobre más duro dura más tiempo y mantiene mejor la geometría, pero puede aumentar el desgaste de las escobillas y el ruido de contacto si el sistema no está ajustado.

Las barras de cobre tienen una sección transversal en forma de cuña, más gruesas en la superficie exterior y más delgadas cerca del eje. Esta geometría les permite encajar en el cuerpo aislante y resistir las fuerzas centrífugas que intentan desprenderse a gran velocidad. Es habitual que la parte inferior de cada segmento tenga una forma de cola de milano o similar, lo que permite fijar mecánicamente la barra al cubo o a la carcasa moldeada sin necesidad de utilizar una cantidad excesiva de adhesivo.

En los equipos de alta potencia, los segmentos individuales suelen ser reemplazables. Eso impulsa la elección de materiales hacia aleaciones estables y procesos de mecanizado que mantienen la superficie limpia y recta después de múltiples ciclos de rectificado.

Aislamiento entre segmentos: mica y plásticos de ingeniería.

Las barras de cobre deben estar separadas eléctricamente, pero unificadas mecánicamente. Esa tensión es soportada casi en su totalidad por el aislamiento.

Los conmutadores tradicionales utilizan segmentos delgados de mica entre las barras de cobre y, a menudo, como manguito cilíndrico entre la pila de cobre y el cubo de acero. La mica tiene una rigidez dieléctrica muy alta, mantiene sus propiedades a temperaturas elevadas y tolera la presión de las operaciones de sujeción y flejado necesarias durante la fabricación.

Los motores pequeños modernos suelen cambiar a sistemas poliméricos. Los conmutadores semoplásticos incorporan barras de cobre en una carcasa de plástico moldeada, con mica u otros aislantes aún presentes entre las barras, y casquillos metálicos moldeados para proporcionar soporte mecánico. Los plásticos suelen ser termoestables o termoplásticos de alta temperatura que pueden soportar puntos calientes en la pista de la escobilla sin ablandarse.

Sea cual sea la receta exacta, el paso de mecanizado siempre termina con mica o plástico socavado entre las barras de la superficie de trabajo. Si el material aislante está al ras con el cobre, los cepillos se deslizarán sobre ambos y perderán el contacto estable; el socavado permite que el material del cepillo cubra el espacio y mantiene la trayectoria de la corriente concentrada en el cobre.

Eje, carcasa y estructura mecánica

El conmutador necesita una columna vertebral que fije el cobre y el aislamiento al eje del rotor.

Las máquinas de gran potencia suelen utilizar un cubo de acero forjado o mecanizado. La pila de cobre y mica se ensambla alrededor de este cubo y se sujeta con abrazaderas, bandas o se encaja por contracción. El acero proporciona la rigidez necesaria y permite velocidades periféricas bastante altas sin un crecimiento excesivo bajo carga centrífuga.

Los motores pequeños y de potencia media utilizan cada vez más diseños semoplásticos moldeados. Una carcasa de plástico recubre las barras de cobre y las láminas de mica, y se inserta un casquillo metálico en el centro para encajar el eje. Esto reduce el coste y el tiempo de montaje, a costa de una velocidad máxima menor y una mayor sensibilidad a los ciclos térmicos.

Las resinas y los adhesivos unen todo. Los sistemas fenólicos o epoxi son comunes, elegidos menos por sus “propiedades mágicas” y más por el trío familiar: resistencia adecuada a la temperatura, contracción predecible durante el curado y buena adhesión tanto al cobre como al aislamiento.

Cepillos: la “otra mitad” del sistema de materiales

Si solo especificas los materiales del conmutador y pasas por alto la composición de las escobillas, solo estás haciendo la mitad del trabajo. Lo que importa es la combinación de materiales.

La mayoría de las máquinas de corriente continua actuales utilizan escobillas de carbón. El material base es una mezcla de grafito natural y artificial, con aglutinantes que se carbonizan durante el tratamiento a alta temperatura. Estas mezclas producen un material que conduce lo suficiente para las corrientes del motor, pero que es lo suficientemente blando y lubricante como para deslizarse sobre el cobre sin desgastarlo.

Existen diferentes familias de pinceles:

Los grados de electrografito son materiales grafíticos tratados a temperaturas muy elevadas. Toleran temperaturas más altas, desprenden menos polvo y funcionan bien sobre cobre duro a velocidades más altas.

Los cepillos de metal-grafito mezclan grafito con cobre o, en ocasiones, polvo de plata. Estos grados tienen una menor resistencia eléctrica y son adecuados para aplicaciones de alta corriente y bajo voltaje; dejan una película ligeramente más metálica sobre el cobre, lo que altera la fricción y la caída de contacto.

En motores muy pequeños o de uso intermitente, todavía se encuentran escobillas metálicas puras, a menudo de cobre o malla de cobre, porque el coste y el tamaño compacto son más importantes que el desgaste a largo plazo.

Si el conmutador utiliza cobre muy blando o una estructura con mucho plástico, los grados de las escobillas tienden a cambiar a tipos más blandos y con más grafito. Los conmutadores duros con cubos robustos pueden funcionar con escobillas más duras y con más metal sin riesgo estructural. La combinación es deliberada, no una idea de último momento.

Una hoja de referencia compacta sobre materiales

Aquí hay una vista simplificada de los materiales con los que están fabricadas las piezas principales y por qué.

| Componente | Materiales típicos | Principales razones por las que se utilizan |

| Segmentos de cobre | Cobre trefilado de alta conductividad; aleaciones de cobre con pequeñas adiciones para aumentar la dureza. | Baja resistencia a la transferencia de corriente, dureza suficiente para mantener la forma de la superficie bajo la carga del cepillo, buena maquinabilidad y equilibrio a alta velocidad. |

| Aislamiento entre segmentos | Láminas de mica; plásticos de ingeniería en máquinas pequeñas. | Alta rigidez dieléctrica, estabilidad térmica cerca de la pista de la escobilla, capacidad para soportar la presión de sujeción y el mecanizado sin agrietarse. |

| Eje / carcasa | Cubo de acero en máquinas más grandes; carcasas moldeadas de termoestable o termoplástico de alta temperatura con casquillos metálicos en motores pequeños. | Estructura de soporte, transferencia de par al eje, estabilidad dimensional bajo fuerzas centrífugas y ciclos térmicos. |

| Sistema de unión | Resinas fenólicas o epoxi, a veces bandas de vidrio o acero. | Bloqueo de la pila de cobre y aislamiento, control del ajuste por contracción, amortiguación mecánica a alta velocidad. |

| Cepillos | Carbono/grafito, electrografito, metal-grafito, cobre metálico en juguetes pequeños. | Contacto deslizante con desgaste aceptable, caída de tensión de contacto controlada, comportamiento del arco adaptado al cobre y ciclo de trabajo. |

Cómo cambian los materiales del conmutador según el tamaño y la función

Una vez que conozcas el menú básico de materiales, podrás ver los patrones por aplicación.

Los motores de pequeños electrodomésticos y herramientas, que suelen funcionar a muy alta velocidad y son baratos de sustituir, se inclinan por conmutadores moldeados con barras de cobre incrustadas y carcasas de plástico. Las escobillas suelen ser de metal-grafito o grafito, destinadas a periodos de funcionamiento cortos e intensos. La avería del motor suele significar su sustitución, no la reparación del conmutador, por lo que la reparabilidad a largo plazo no es un objetivo del diseño.

Los motores y generadores industriales de corriente continua, con potencias nominales a partir de unos pocos kilovatios, siguen utilizando las tradicionales pilas de cobre y mica fijadas a cubos de acero. Los segmentos son recargables y la mica se puede sustituir y volver a recortar. Las escobillas son materiales de carbono cuidadosamente clasificados, a menudo con datos detallados del proveedor sobre la densidad de corriente, el comportamiento de la película y la caída de tensión. La combinación correcta de materiales y el mantenimiento adecuado pueden mantener estos conmutadores en funcionamiento durante muchos años con un repavimentado periódico.

Existen casos especiales. Los servomotores de alta precisión y algunas aplicaciones de tracción pueden especificar aleaciones de cobre y grados de escobillas muy particulares para controlar el ruido de radiofrecuencia o para manejar ondulaciones de corriente inusualmente altas procedentes de la electrónica de potencia.

Elección de materiales y signos de fallo

Si un conmutador se mancha, se agrieta, se quema o expulsa segmentos, el patrón de fallo suele estar relacionado con la elección o los límites del material.

Las manchas y las ranuras excesivas en las barras de cobre suelen indicar que la superficie es demasiado blanda en relación con el grado y la carga del cepillo. La solución pasa por utilizar cobre más duro o cepillos más blandos, o ambos.

Los puntos altos de mica o las cuñas levantadas indican problemas con el sistema de aislamiento. O bien la mica no está correctamente recortada, o bien la resina y la sujeción mecánica no mantienen la pila bajo ciclos térmicos. La solución no es tanto un material misterioso como un mecanizado y un montaje más correctos en función de las propiedades conocidas de la mica.

El polvo acumulado entre los segmentos o en los puntos de la superficie indica una combinación inadecuada entre el cepillo y el conmutador: tal vez haya demasiado metal en el cepillo o la temperatura de la superficie en una zona donde el aglutinante no funciona bien. En este caso, el cambio de material suele producirse en el cepillo, más que en el cobre.

Las carcasas de plástico agrietadas en los conmutadores semoplásticos aparecen en servicios de sobrecarga o alta temperatura más allá de los límites previstos. Una vez que la carcasa se fractura, la alineación de los segmentos se pierde y ningún grado de cepillo podrá salvar la geometría. Ahí es donde los diseños más simples de cubo de acero, cobre y mica siguen teniendo su lugar.

Dar un paso atrás

Así que cuando alguien te pregunte de qué está hecho un conmutador, puedes responder con una sola frase y seguir siendo preciso: segmentos de cobre, separados por mica o aislamiento técnico, montados sobre un cubo de acero o plástico, y que funcionan con escobillas de carbono. El trabajo interesante para los diseñadores y mantenedores se encuentra detrás de esa breve respuesta, en la elección de aleaciones específicas, mezclas de grafito, plásticos y resinas que resistan el uso específico al que se someterá la máquina.