Diseño de conjuntos de conmutadores que no fallan en el mundo real

Cuando el conjunto del conmutador funciona correctamente, el motor se comporta como una pieza silenciosa de la infraestructura y todo el mundo lo ignora. Cuando falla un poco, se acumula polvo de las escobillas por todas partes, se producen desconexiones extrañas y el registro de mantenimiento nunca se cierra del todo. Este artículo trata sobre cómo construir y mantener el tipo de conjunto que la gente olvida.

Índice

Lo que realmente tiene que hacer el conjunto del conmutador

Ya conoce la descripción del libro de texto. En la práctica, el conjunto del conmutador tiene una función más sencilla: mantener predecible la inversión de corriente y resistir el maltrato mecánico, los ciclos térmicos y el aire sucio. Si se dan estas tres condiciones, el par motor se mantiene suave y el desgaste de las escobillas parece insignificante. Las investigaciones sobre motores de tracción muestran que, una vez que se degrada la calidad de la conmutación, la duración del arco aumenta y la fiabilidad disminuye de forma muy no lineal, por lo que “casi bien” no suele estar bien en absoluto.

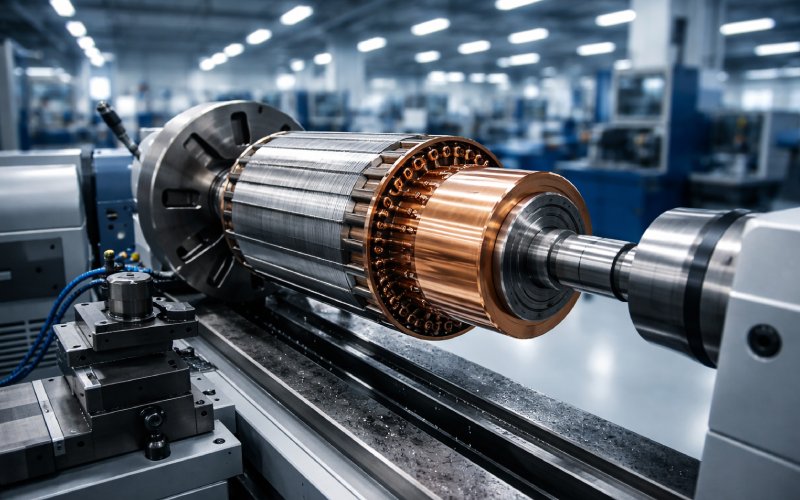

Por eso, la mayoría de los motores de alta potencia tratan la unidad de escobillas y conmutador como un único sistema. El cobre, la mica, el grado de las escobillas, el engranaje del resorte, la rigidez de la carcasa, los cojinetes e incluso el aire de refrigeración se encuentran en el mismo recipiente. Los estudios de fiabilidad modernos modelan la unidad como un bloque y la utilizan para predecir el desgaste de las escobillas, la probabilidad de funcionamiento sin fallos y la vida útil restante. Si se monta el conmutador como si fuera una pieza independiente en lugar de parte de ese sistema, se acabará persiguiendo los síntomas más adelante.

Las decisiones de diseño que se reflejan posteriormente en la planta de producción.

Las decisiones de diseño parecen abstractas sobre el papel, pero los equipos de montaje conviven con ellas durante años. El diámetro es un buen ejemplo. La densidad de corriente en la superficie del cepillo tiende a dominar la elección, pero el límite de velocidad superficial a pleno régimen y el espacio físico para el engranaje del cepillo restringen silenciosamente el rango útil. Si el diámetro es demasiado pequeño para la corriente, la máquina podría superar las pruebas de tipo, pero seguir funcionando con microarcos crónicos y mucho polvo.

El recuento de segmentos sigue el mismo patrón. Un mayor número de segmentos significa una conmutación más suave y un voltaje menor entre barras, pero cada barra que se añade supone otra unión soldada, otra posibilidad de aflojamiento y otro elemento que inspeccionar durante la próxima década. Las notas de diseño suelen hablar de optimización eléctrica, mientras que los fallos sobre el terreno suelen ser mecánicos o térmicos. Los análisis de fallos de servicio suelen atribuir problemas como la quema de barras, el roscado y el arrastre de cobre a segmentos aflojados o a un soporte deficiente, y no a ecuaciones erróneas.

La altura de la mica y la profundidad del socavado también deben decidirse teniendo en cuenta el montaje. Si son demasiado superficiales, la limpieza del socavado se convierte en un ritual interminable. Si son demasiado profundos, los bordes del cepillo comienzan a astillarse, especialmente cuando la presión del resorte ya es conservadora. Las guías de los cepillos de carbón advierten que una tensión incorrecta del resorte sigue siendo una de las causas más comunes de los problemas con los cepillos, por lo que es más importante dar al cepillo un perfil de superficie tolerante que un dibujo perfecto.

Una secuencia de montaje práctica que evita tensiones ocultas.

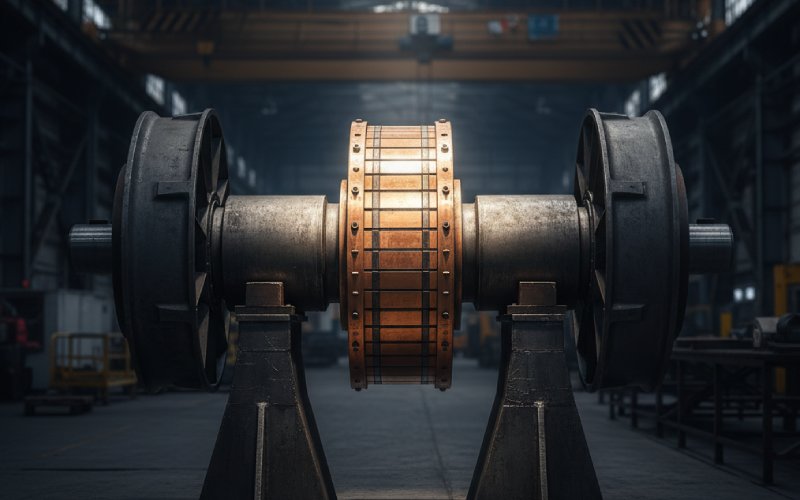

La mayoría de las fábricas siguen un proceso similar: fabrican segmentos de cobre, insertan mica u otro aislante, sujetan la pila alrededor del cubo, moldean o encintan el exterior, fijan los elevadores y, a continuación, mecanizan y socavan. El problema no es la secuencia en sí misma. El problema es que se acumula tensión sin que nadie se dé cuenta.

Cuando se presiona la pila de cobre sobre el cubo, la tensión residual circunferencial es una variable silenciosa. Una prensa ligeramente descentrada, un cono que no se ha limpiado o una diferencia de temperatura entre la pila y el cubo pueden provocar una presión de contacto no uniforme. El conjunto pasa las comprobaciones inmediatas, pero tras un año de carga, algunas barras comienzan a balancearse. Estas se convierten en los segmentos brillantes que aparecen en las guías de mantenimiento como “punto alto local” o “marca de barra”.”

Durante la soldadura fuerte o la soldadura de los tubos ascendentes, se busca un equilibrio diferente: suficiente calor para obtener uniones fiables sin desalinear los segmentos. El sobrecalentamiento local puede ablandar el cobre, deformar la pila y precargar ciertas barras contra los cepillos. A menos que se registren los valores de resistencia y aislamiento entre barras en esta fase, el problema solo se descubre después del mecanizado, cuando su reparación es mucho más costosa.

El mecanizado y el socavado forman su propio pequeño mundo. Los manuales de mejores prácticas siguen recomendando un mecanizado adecuado en un torno o una amoladora en lugar de un recubrimiento agresivo in situ, excepto cuando el acceso es imposible. En este caso, el objetivo no es un acabado bonito, sino una película superficial que se forme correctamente bajo cepillos reales, humedad y corriente. La geometría y la rugosidad establecen la condición inicial; la película hace el resto.

El equilibrado dinámico y el rodaje inicial de las escobillas son los procesos en los que el conjunto deja de ser un montón de piezas y se convierte en parte de una máquina. Algunos fabricantes incluyen una breve prueba controlada bajo carga en aire limpio, específicamente para crear una película estable antes de que la unidad entre en servicio. Las guías de los hidrogeneradores hacen hincapié en que el estado de la película, y no solo la geometría, controla el rendimiento a largo plazo y el comportamiento de las chispas.

Las comprobaciones de montaje que realmente cambian la fiabilidad

La tabla siguiente recoge una serie de comprobaciones que aparecen en las normas, guías de mantenimiento y estudios de fiabilidad. No es exhaustiva, pero si se realizan correctamente de forma sistemática, las probabilidades de que se produzcan problemas graves en el conmutador se reducen considerablemente.

| Punto de control | Lo que realmente inspeccionas | Objetivo o hábito típico (no una especificación) | Señal de fallo que apunta al ensamblaje |

| Conmutador TIR frente a eje | Desviación total indicada tras el mecanizado final y tras varios ciclos térmicos. | Del orden de unas pocas centésimas de milímetro en máquinas medianas. | Chispas localizadas, quemadura de la barra en cada revolución, rebote del cepillo. |

| Tensión de la barra | Movimiento mecánico entre barras bajo ligeros golpes o pruebas de barra a barra. | Sin movimiento relativo; lecturas uniformes de barra a barra. | Arrastre de cobre, barras levantadas, descargas eléctricas aleatorias. |

| Integridad del aislamiento (entre barras y con respecto al cubo) | Resistencia de aislamiento y rigidez dieléctrica tras soldadura fuerte y moldeo. | IR alto y uniforme; sin descargas parciales a la tensión de prueba. | Seguimiento, descomposición de mica, arcos recurrentes en las mismas zonas. |

| Mica socavada | Profundidad y limpieza en relación con la cara de la barra | Ligeramente por debajo de la superficie del cobre, bordes limpios y lisos. | Roscado, rebabas de cobre pesadas, astillado de los bordes del cepillo. |

| Presión del muelle del cepillo | Fuerza real en la posición de funcionamiento, no valor de catálogo. | Dentro del margen recomendado por el proveedor en cuanto a calidad y tamaño. | Desgaste rápido del cepillo, película con rayas, marcas “fantasma” en determinadas barras. |

| Acabado superficial y preparación de la película | Rugosidad tras el mecanizado y el pulido con piedra, ausencia de manchas de cobre. | Bien torneado o rectificado, sin metal desgarrado, sin rebordes pronunciados. | Película irregular, puntos calientes, surcos tempranos. |

| Alineación del cepillo y área de contacto | Patrón de contacto tras el rodaje, alineación de las cajas con el plano neutro. | Banda de contacto centrada, al menos 80-90% de superficie después del rodaje. | Desgaste desigual, chispas asimétricas, alta densidad de corriente en los bordes. |

| Vías de ventilación alrededor del conjunto | Despeje para aire, recolección de polvo, acceso para inspección | Conductos transparentes, tendido de cables que no atrapa el polvo. | Carcasa ennegrecida, suciedad en el aislamiento, huellas de carbono en las superficies. |

Estas comprobaciones no sustituyen a las normas, pero expresan la forma en que los técnicos experimentados hablan realmente de un “buen” montaje. Relacionan los planos con el envejecimiento de la unidad.

Patrones de fallo que apuntan directamente al montaje

Cuando llega una máquina con problemas en el conmutador, el patrón de desgaste suele indicar si se trata de un problema de diseño, un problema de funcionamiento o un simple error de montaje. Los documentos sobre modos de fallo describen un conjunto predecible de condiciones superficiales: las películas ligeramente adheridas y las superficies manchadas pero lisas suelen ser aceptables, mientras que las rayas, las quemaduras, los hilos y los arrastres de cobre son señales de alarma.

El roscado suele sugerir que el socavado y el acabado de la superficie nunca dieron a los cepillos una oportunidad justa. El cepillo patinaba en lugar de deslizarse, dejando gradualmente marcas helicoidales. El arrastre del cobre y las barras levantadas suelen deberse a un soporte deficiente de las barras, una unión débil o una distorsión durante la soldadura fuerte o el ajuste por contracción. Esos problemas comienzan en el montaje, mucho antes de que el motor sufra cualquier sobrecarga.

Los flashovers son más complejos. Los estudios FMEA sobre máquinas de corriente continua apuntan a una combinación de causas: degradación del aislamiento, ajuste incorrecto de las escobillas, grado incorrecto y defectos mecánicos. Pero cuando las mismas barras se encuentran siempre en el centro del patrón de quemadura, suele ser una cuestión estructural. O bien esas barras son más altas, están más sueltas o se encuentran sobre un aislamiento deficiente. En ese caso, cambiar el grado de las escobillas o ajustar los interpoles solo enmascara la causa raíz.

También existe el modo de fallo silencioso, en el que todo parece aceptable a simple vista, pero la vida útil de las escobillas es mucho más corta de lo esperado. Los trabajos sobre la fiabilidad de los motores de tracción relacionan este comportamiento con pequeños aumentos en la duración del arco en la interfaz entre las escobillas y el conmutador, normalmente debidos a pequeños desequilibrios geométricos o térmicos. Aquí es donde se nota la importancia de contar con mejores registros de montaje y pruebas más detalladas.

Acercando el diagnóstico a la línea de montaje

La mayoría de las plantas siguen considerando los diagnósticos avanzados como algo que se hace más tarde, cuando la máquina ya está instalada. Es una costumbre extraña. Si ya se tiene acceso al inducido, al conmutador y al conjunto de escobillas en el banco, este es el punto más fácil para establecer una referencia.

Un enfoque práctico consiste en combinar las comprobaciones tradicionales con al menos una señal cuantitativa relacionada con la fiabilidad futura. Por ejemplo, algunos estudios sobre motores de tracción utilizan sensores y monitorización de alta velocidad para medir la duración del arco por escobilla a diferentes cargas y velocidades. Las pruebas de producción no tienen por qué ser tan sofisticadas, pero incluso una simple medición de la vibración y el ruido de la corriente bajo una carga controlada de la escobilla puede diferenciar los conjuntos realmente buenos de los simplemente aceptables.

La otra pieza es la retroalimentación estructurada. Las normas de mantenimiento y las guías ferroviarias ya recomiendan registros sistemáticos para las inspecciones de los conmutadores y los cepillos, incluyendo la longitud de los cepillos, el estado de la película, la presión del resorte y los defectos de la superficie. Si vincula esos registros a lotes de montaje individuales, puede crear su propio modelo de fiabilidad informal sin esperar a que se publique un artículo. A lo largo de unos años, surgen patrones: un determinado proveedor, un dispositivo de soldadura específico o un operador concreto producen sistemáticamente unidades con una mayor duración de las escobillas o menos descargas eléctricas. Esa información es mucho más valiosa que otra lista de comprobación de mantenimiento genérica.

Barandillas prácticas para equipos que construyen conjuntos de conmutadores

Si desea que sus conjuntos de conmutadores dejen de aparecer en los informes de fallos, hay algunos hábitos que son más importantes que cualquier eslogan. Trate el sistema de escobillas y conmutadores como una sola unidad y mantenga su geometría, materiales y refrigeración constantes desde el diseño hasta el montaje. Registre más que solo los números de aprobados/suspendidos durante el prensado, la soldadura, el mecanizado y el equilibrado, y haga que esos registros se puedan buscar por número de serie para que los problemas sobre el terreno se puedan rastrear rápidamente.

Aproveche al máximo la película superficial controlando el mecanizado, la limpieza y las condiciones de la primera ejecución, en lugar de dejarlas al azar. Las guías de mantenimiento son muy claras al respecto: el control del polvo, la fuerza correcta del resorte y la inspección periódica del estado de la superficie evitan una cantidad sorprendente de problemas.

Por último, cierre el círculo. Cada vez que un conmutador vuelva con quemaduras en las barras, segmentos sueltos, desgaste anormal o arcos eléctricos repetidos, trátelo como una retroalimentación sobre el montaje original, no solo como una tarea de mantenimiento. Con el tiempo, sus planos cambiarán un poco, sus hojas de proceso cambiarán mucho y sus conjuntos de conmutadores dejarán de ser silenciosamente el eslabón débil del motor. Ese es el objetivo.