Conmutador mecánico frente a conmutación electrónica/magnética en motores de corriente continua

Si hoy en día eliges un método de conmutación, mecánico conmutadores suelen ser una forma de reducir costes, no una característica que mejore el rendimiento. La conmutación electrónica o magnética ofrece mayor eficiencia, señales más limpias, mayor vida útil y más opciones de control, y solo se sigue utilizando escobillas cuando el presupuesto para electrónica, las expectativas de vida útil o el entorno normativo son muy flexibles.

Índice

¿Qué cambia realmente cuando se retira el conmutador mecánico?

Ambos enfoques persiguen el mismo objetivo: mantener los campos magnéticos que producen el par motor en un ángulo relativo útil mientras gira el rotor. La diferencia radica en dónde se paga por la conmutación y dónde se produce el desgaste y el riesgo.

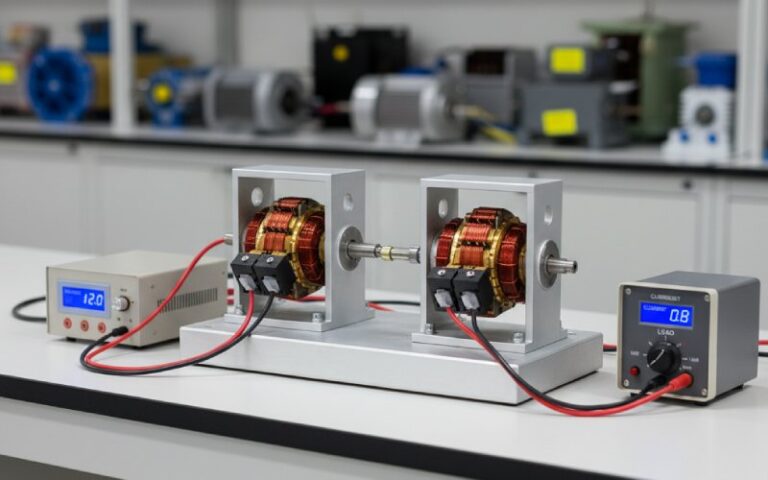

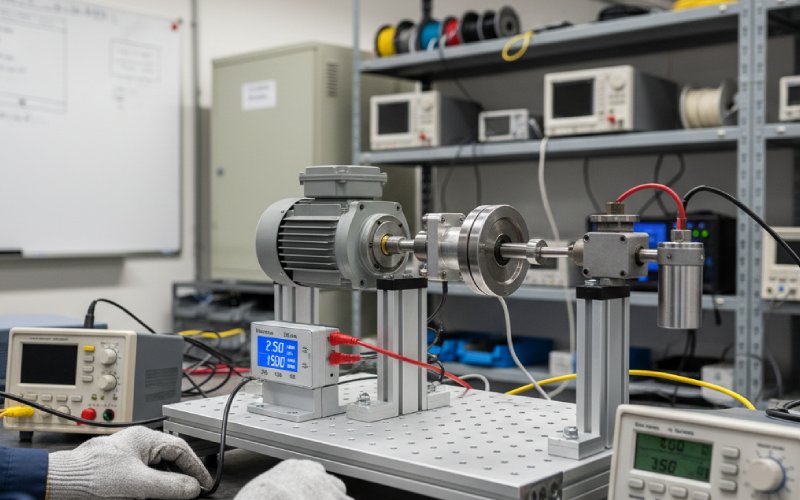

En un motor de corriente continua con conmutación mecánica, los segmentos de cobre y las escobillas de carbón o grafito conmutan la corriente del rotor directamente en el eje. El conmutador se encuentra en el rotor, las escobillas se deslizan sobre él y el contacto físico se encarga de la sincronización. Esto provoca fricción por deslizamiento, desgaste de las escobillas, polvo de cobre, chispas y EMI de amplio espectro como parte del paquete.

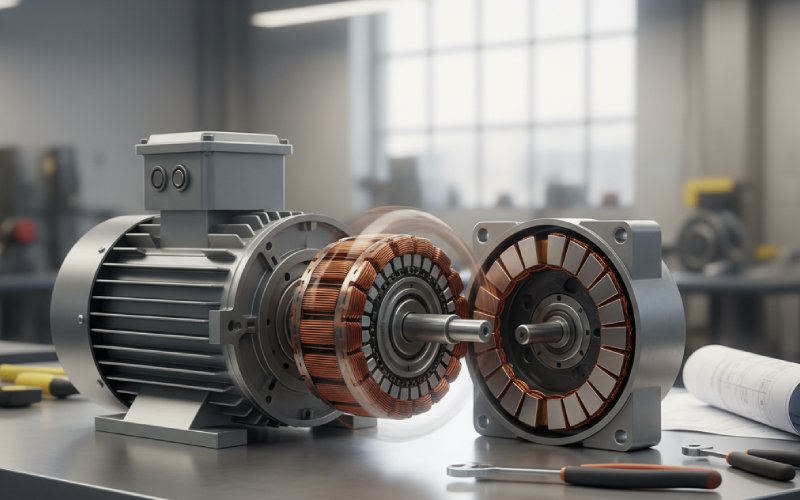

En los diseños con conmutación electrónica o magnética (motores BLDC, EC y PMSM utilizados con fuentes de alimentación de CC), la conmutación se traslada al estator. Los semiconductores de potencia de un inversor o controlador activan los devanados fijos en función de la posición del rotor, deducida a partir de sensores Hall, resolvers o algoritmos de estimación. No hay contacto deslizante en la trayectoria de la corriente, por lo que no hay desgaste de las escobillas, casi no hay arcos de conmutación y la fricción parásita es mucho menor.

Desde el punto de vista mecánico, el intercambio es sencillo: más cobre y carbono en el rotor frente a más silicio y lógica en el estator. Desde el punto de vista eléctrico, se trata de dejar que el software y los controladores de puerta remodelen la corriente en lugar de depender de barras de cobre discretas.

Calidad del par y libertad de control

Con un conmutador mecánico, la forma de onda de la corriente queda integrada en la geometría. El número de segmentos, el ancho de las escobillas y el esquema de bobinado proporcionan un patrón particular de pasos de corriente a medida que gira el rotor. Se puede ajustar la tensión de alimentación y tal vez añadir algún filtro externo, pero es el motor el que decide la nitidez de las transiciones de corriente. Eso establece un límite mínimo para la ondulación del par y el ruido acústico.

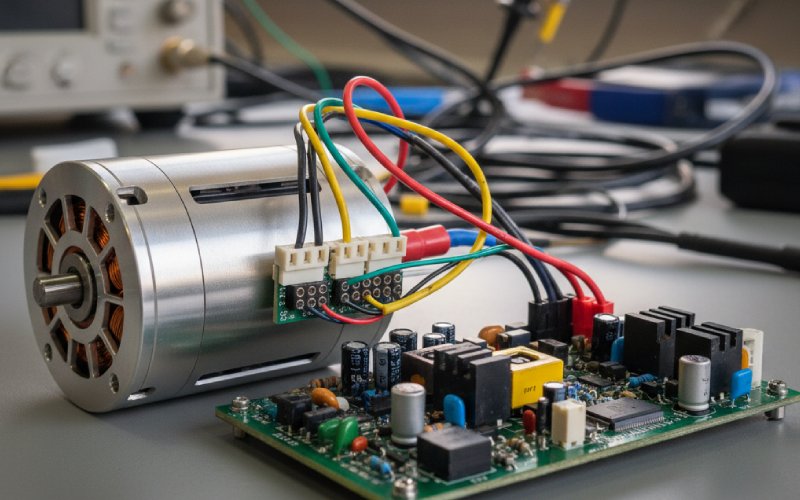

La conmutación electrónica o magnética rompe esa limitación. Para un motor BLDC o EC, el controlador puede utilizar un control trapezoidal, sinusoidal u orientado al campo. Mismo hierro, comportamiento muy diferente. La corriente trapezoidal favorece controladores más sencillos y una eficiencia respetable, a costa de una mayor ondulación del par. La sinusoidal o FOC reduce la ondulación y los artefactos acústicos, permite el debilitamiento del campo a alta velocidad y ofrece un control más preciso del par por amperio. Nada de eso está disponible si el conmutador está bloqueado en la estructura metálica del rotor.

Hay una trampa. Una vez que se pasa a la conmutación electrónica, es necesario realizar un seguimiento de la posición del rotor con suficiente precisión, en todas las condiciones de funcionamiento que importan. Eso significa sensores y cableado, o estimación sin sensores con sus propios modos de fallo, especialmente a velocidades muy bajas o en condiciones de bloqueo. Con un conmutador mecánico, el seguimiento de la posición es implícito y casi vergonzosamente robusto.

Fiabilidad, ruido y medio ambiente

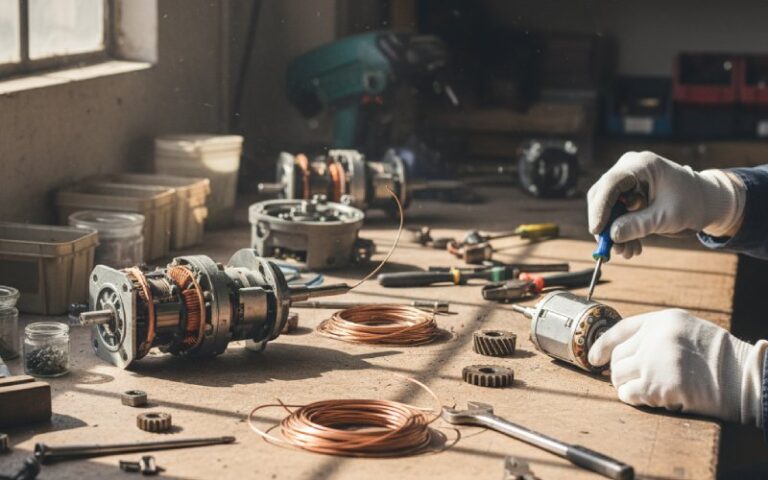

El punto débil de un conmutador mecánico es obvio: el contacto deslizante. Las escobillas se desgastan, las barras del conmutador se erosionan o se ensucian, y el polvo es conductor y abrasivo. El arco eléctrico durante la conmutación crea interferencias electromagnéticas de banda ancha y chispas evidentes, lo que limita su uso en entornos explosivos o muy sensibles al ruido. Los intervalos de mantenimiento y la vida útil dependen del estado de las escobillas y del conmutador, especialmente en condiciones de alta corriente o ciclos frecuentes de arranque y parada.

La conmutación electrónica y magnética desplaza el elemento de desgaste dominante a los cojinetes. No hay polvo de escobillas, casi no hay arcos internos y el motor puede sellarse herméticamente. Estos motores suelen funcionar de forma más silenciosa, especialmente a velocidades más altas, y se adaptan naturalmente a aplicaciones críticas para la seguridad o reguladas en las que no se aceptan chispas, como algunos vehículos eléctricos, drones en entornos densos de radiofrecuencia y equipos que rodean gases volátiles.

Sin embargo, la fiabilidad tiene un precio. Los semiconductores, los sensores de posición, los conectores y el firmware crean nuevas vías de fallo: bloqueo, descargas electrostáticas, fallos de software, desalineación de sensores y corrosión de conectores. La diferencia es que estos fallos suelen ser repentinos, en lugar de degradarse lentamente, mientras que la conmutación mecánica suele dar señales de advertencia audibles y visibles antes de que se produzca un fallo completo.

Coste y complejidad a nivel del sistema

Si solo se tiene en cuenta el motor, los diseños con conmutación mecánica suelen ganar en cuanto al coste de adquisición. Sin inversor, sin controladores de puerta, sin sensores de posición, PCB más sencilla, estrategia EMC más sencilla. Dos cables y una fuente de alimentación, quizá un sencillo controlador PWM, y el motor gira. Para juguetes, ventiladores baratos, bombas muy básicas y mecanismos de baja potencia, eso suele ser suficiente.

El coste del sistema muestra una realidad diferente una vez que se incluyen el mantenimiento, el tiempo de inactividad y los gastos generales normativos. La conmutación electrónica o magnética aumenta el coste de los componentes del motor y el controlador, pero se recupera parte de ese coste gracias a una mayor eficiencia, menores necesidades de refrigeración, menos trabajo de mantenimiento y la capacidad de consolidar funciones como el control de velocidad, el diagnóstico y la protección en el firmware, en lugar de en hardware independiente. A lo largo de varios años de vida útil, especialmente en equipos de servicio continuo, el coste total suele favorecer la opción de conmutación electrónica.

También hay un aspecto relacionado con la integración. Si ya dispone de un microcontrolador y una etapa de potencia razonablemente capaces, añadir unos cuantos puentes y sensores Hall para hacer funcionar un BLDC puede resultar barato. Si su producto es totalmente analógico y tiene un presupuesto ajustado, esa misma medida puede parecer excesiva.

Conmutación magnética y electrónica en la práctica

En muchas hojas de datos, los motores “conmutados electrónicamente” y “conmutados magnéticamente” son esencialmente motores de CC sin escobillas con imanes permanentes en el rotor y conmutación electrónica en el estator. La trayectoria de la corriente no gira; lo que gira es el patrón del campo magnético, sintetizado mediante la conmutación de las fases del estator en sincronía con la posición del rotor.

La sincronización puede provenir de sensores Hall discretos, retroalimentación de codificadores integrados o métodos sin sensores que supervisan la fuerza contraelectromotriz, la saliencia u otras señales. El código del controlador decide cuándo cambiar de fase, en qué medida y con qué intensidad regular la corriente. Esto significa que los límites de par, los perfiles de arranque suave, las rampas de velocidad y las funciones de protección se pueden ajustar.

Desde un punto de vista mecánico, la conmutación electrónica/magnética también modifica la distribución de la inercia. Sin el conmutador del rotor, es más fácil colocar el cobre y los imanes en configuraciones que reducen la inercia del rotor o desplazan la masa hacia el exterior en los motores outrunner. Esto es importante para la respuesta dinámica, especialmente en aplicaciones como cardanes, drones y actuadores de precisión.

Dónde siguen teniendo sentido los conmutadores mecánicos

A pesar de la clara tendencia, los motores de corriente continua con conmutación mecánica no desaparecerán pronto. Hay situaciones en las que la simplicidad es lo suficientemente valiosa como para compensar los inconvenientes.

Un ejemplo es el movimiento de gama muy baja, donde el coste prima sobre cualquier otra consideración. Pensemos en dispositivos desechables, aparatos de muy baja potencia y mecanismos que funcionan de forma intermitente con corrientes modestas. El coste de añadir un inversor y una lógica de control no se justifica, y es aceptable sustituir todo el motor al cabo de unos años.

Otro caso son los entornos en los que la electrónica avanzada sería al menos tan vulnerable como los cepillos: radiación intensa, ciclos de temperatura extremos o ruido eléctrico muy intenso. Un simple motor con cepillos accionado por un relé resistente a veces sobrevive donde los microcontroladores y los controladores de puerta tienen dificultades, especialmente cuando no hay presupuesto para silicio endurecido.

Además, en los sistemas tolerantes a fallos, el comportamiento de un motor de CC con escobillas en condiciones degradadas puede ser más fácil de predecir. Si se rompe una escobilla o aumenta la resistencia, se reduce el par o se produce un funcionamiento intermitente, pero a menudo sigue habiendo algo de movimiento. Una etapa de conmutación electrónica, cuando falla, puede detenerse por completo o comportarse de forma menos elegante, a menos que se haya diseñado cuidadosamente.

Tabla comparativa rápida

La siguiente tabla resume las diferencias prácticas en un formulario que puede escanear al elegir entre la conmutación mecánica y la electrónica/magnética. Se ha simplificado intencionadamente; los proyectos reales se situarán en algún punto entre los extremos.

| Dimensión | Conmutador mecánico (CC con escobillas) | Conmutación electrónica/magnética (BLDC/EC) |

|---|---|---|

| Elemento de conmutación | Segmentos de cobre y escobillas montados en el rotor | Bobinados montados en el estator conmutados por semiconductores |

| Desgaste y mantenimiento | Desgaste de cepillos y conmutadores, mantenimiento periódico, generación de polvo. | Rodamientos solo en uso normal, intervalos de mantenimiento prolongados. |

| Banda de eficiencia | Más bajo, con pérdidas en el contacto del cepillo y la fricción del conmutador. | Más alto, con menor fricción y formas de onda de corriente optimizadas. |

| Ondulación y ruido del par motor | Determinado principalmente por la geometría del conmutador; ajuste limitado. | Altamente ajustable mediante estrategia de control y modelado de corriente. |

| EMI y chispas | Arcos eléctricos en los cepillos, EMI amplia, no es ideal para atmósferas explosivas. | Mínima generación de chispas internas, más fácil de cumplir con las estrictas normas de compatibilidad electromagnética (EMC) y seguridad. |

| Rango de velocidad | Bueno a velocidades bajas y moderadas; límites prácticos debido a las tensiones del conmutador. | Muy amplia; la alta velocidad está limitada principalmente por la mecánica del rotor y los cojinetes. |

| Funciones de control | Control básico de voltaje o PWM; opciones de retroalimentación limitadas. | Control avanzado: velocidad, par, posición, diagnóstico y protecciones en firmware. |

| Coste inicial del sistema | Bajo coste del motor y la electrónica de accionamiento | Mayor coste del motor y del controlador, a menudo integrados en módulos. |

| Coste total a lo largo de la vida útil | Atractivo para productos de corta duración o bajo rendimiento. | A menudo más bajo en servicios continuos durante varios años debido a la eficiencia y al menor mantenimiento. |

| Casos de uso típicos | Juguetes, bombas pequeñas, ventiladores básicos, actuadores simples. | Drones, vehículos eléctricos, climatización, robótica, accionamientos de precisión, automatización industrial. |

Sutilezas que aparecen en las últimas fases de los proyectos

Dos motores que parecen equivalentes en un plano pueden comportarse de manera muy diferente en la práctica debido a su método de conmutación. Hay varios efectos que suelen sorprender a los equipos si no se tienen en cuenta desde el principio.

En primer lugar, la interacción entre la ondulación de corriente y la fuente de alimentación. Un motor con conmutación mecánica presenta saltos bruscos de corriente justo en los terminales. La geometría del conmutador establece el patrón, pero la inductancia del cableado y la impedancia de la fuente determinan cómo interactúa con el resto del sistema. Los filtros pueden ayudar, pero hay un límite a lo que se puede hacer sin cambiar el motor. Con la conmutación electrónica, la misma conmutación se produce en el inversor, y se obtiene más libertad para controlar cómo se extrae la corriente de la fuente de alimentación. Esto puede simplificar el cumplimiento de las normas de compatibilidad electromagnética y ruido conducido.

En segundo lugar, el comportamiento de arranque y calado. Los motores de CC con escobillas producen naturalmente un alto par de arranque con circuitos de accionamiento sencillos, lo que resulta útil para cargas con fricción estática o problemas de adherencia-deslizamiento. Los diseños sin escobillas pueden igualar o superar eso, pero solo si el controlador tiene una estrategia de arranque que maneje la posición desconocida del rotor y la alta carga. De lo contrario, se producen sacudidas, arranques fallidos o tiempos de aceleración prolongados.

En tercer lugar, el diagnóstico. La conmutación mecánica se degrada de forma visible: aumento de las chispas, ruido audible, aumento del consumo de corriente. Los técnicos suelen poder diagnosticar los problemas con herramientas sencillas. La conmutación electrónica oculta gran parte de su comportamiento dentro del silicio y el código, pero lo compensa con autocomprobaciones, telemetría y códigos de error registrados, si el firmware los admite. Ese cambio modifica la forma de estructurar los procedimientos de servicio y la asistencia sobre el terreno.

Cómo decidir en la práctica

Si dejamos de lado el lenguaje de la marca y el marketing, la elección suele reducirse a un pequeño conjunto de preguntas.

¿Cuánto tiempo debe funcionar el producto antes de que lo toque una persona? Si la respuesta es “años de uso continuo” o “el mantenimiento es caro”, la conmutación electrónica o magnética suele ganar rápidamente.

¿Qué tan difícil es el entorno para los contactos móviles en comparación con los componentes electrónicos? El polvo, la humedad y las atmósferas explosivas te empujan hacia diseños sin escobillas. La radiación intensa o las condiciones extremas, en las que solo sobreviven los componentes electrónicos muy simples, podrían seguir favoreciendo un motor con escobillas y conmutación resistente.

¿Cuánta precisión necesita en cuanto a velocidad y par motor? Si basta con un control aproximado de la velocidad mediante voltaje o PWM simple, un motor con escobillas puede ser suficiente. Si necesita una regulación precisa de la velocidad, limitación del par motor, arranques suaves, seguridad integrada y supervisión remota, resultará complicado ejecutar esas funciones sin un variador de velocidad conmutado electrónicamente.

Por último, cuántas unidades se van a enviar. En el caso de tiradas muy pequeñas con límites de coste estrictos, es posible que el esfuerzo de diseño y software para la conmutación electrónica no resulte rentable. Una vez que los volúmenes aumentan, la capacidad de ajustar el comportamiento del control en el firmware y reutilizar plataformas en todos los productos suele inclinar la balanza económica hacia las soluciones sin escobillas.

Comentarios finales

Los conmutadores mecánicos dieron a los motores de corriente continua su primer alcance: cableado sencillo, control directo, sin electrónica compleja. La conmutación electrónica y magnética trasladó el problema de la conmutación al silicio y al código y, al hacerlo, cambió silenciosamente lo que los diseñadores pueden pedir a un motor en términos de vida útil, control e integración con el resto del sistema.

Si se piensa en términos de par, pérdidas, mantenimiento y restricciones normativas, en lugar de en las etiquetas de marketing de los motores, la decisión resulta más clara. Las escobillas son una solución razonable cuando se acepta el desgaste y el ruido para mantener la simplicidad del sistema. La conmutación electrónica o magnética es la solución cuando se desea que el motor sea simplemente otro nodo controlado y observable dentro de un sistema más amplio, en lugar de una pieza independiente de hardware giratorio que hay que supervisar constantemente.