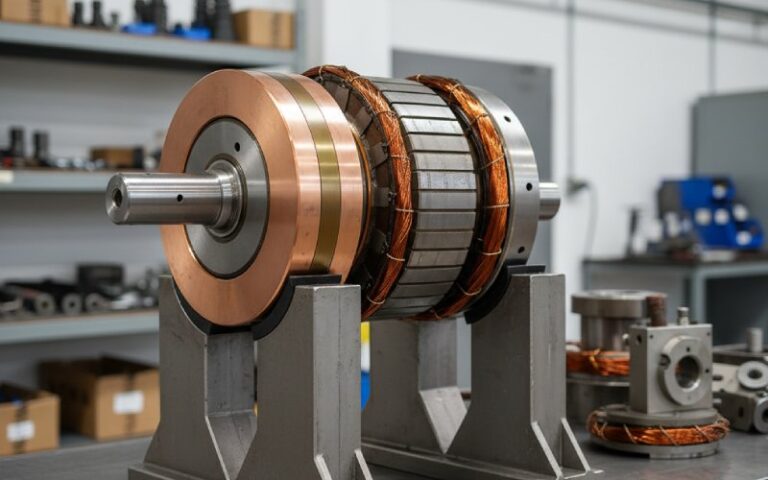

Piezas del motor de corriente continua: estator, rotor, conmutador, escobillas.

Si un motor de CC con escobillas funciona mal, la causa principal casi siempre se encuentra en uno de estos cuatro lugares: estator, rotor, conmutador, o cepillos. Estas cuatro piezas determinan la ondulación del par, el ruido, la vida útil y el coste de mantenimiento mucho antes de que nadie discuta sobre el firmware del accionamiento. Ya sabes qué es cada pieza; lo interesante es cómo las especificas, combinas y utilizas.

Índice

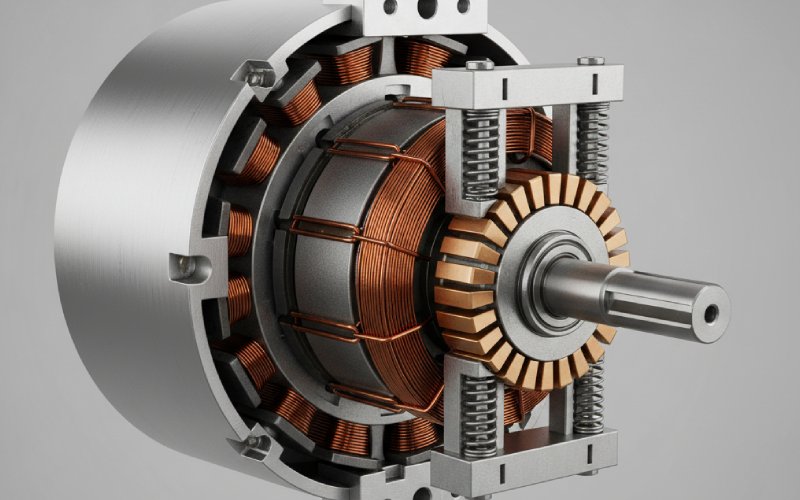

Las cuatro partes como un sistema, no como una lista de piezas.

La mayoría de los artículos se limitan a explicar que “el estator es fijo, el rotor gira y el conmutador y las escobillas invierten la corriente”. Esto es correcto desde el punto de vista técnico, pero poco profundo desde el punto de vista práctico. Lo realmente importante son las interacciones.

El flujo del estator determina la intensidad con la que debe trabajar el cobre del rotor por cada newton-metro. La inductancia del rotor y la disposición de las ranuras definen el tiempo que hay que invertir la corriente durante la conmutación. La geometría del conmutador proporciona ese margen de tiempo o lo elimina. El grado y la presión de las escobillas determinan si todo el sistema quema ese margen en forma de calor y arcos eléctricos. Cuando ves un motor que funciona sin calentarse, silencioso y con una fiabilidad aburrida, lo que realmente estás viendo son esos cuatro compromisos alineados en una estrecha zona de cordura.

Un buen diseño no consiste en buscar la perfección en cada parte. Consiste en aceptar que, cuando se fuerza una, al menos otra se resentirá, y en asegurarse de que las quejas sean mínimas.

Estator: proporcionando al rotor un buen trabajo magnético.

Ya sabes que el estator genera el campo principal, ya sea mediante un imán permanente o una bobina. Las referencias típicas se detienen ahí y pasan a otra cosa. La pregunta más útil es: ¿cómo influye tu elección de estator en la facilidad o dificultad de la conmutación posterior?

Un estator de alta densidad de flujo permite reducir el cobre del rotor para obtener el mismo par, pero también provoca una mayor reacción del inducido y transitorios inductivos más pronunciados. Esto se manifiesta en el conmutador en forma de chispas. El diseño de los motores modernos se basa en gran medida en el análisis por elementos finitos (FEA) para ajustar la forma de los dientes, la apertura de las ranuras y el arco magnético, de modo que la ondulación del par y el ruido acústico se mantengan bajo control y las pérdidas sean realistas. Si su estator es “eficiente” pero deja al rotor enfrentándose a una distribución de campo muy irregular, lo único que ha conseguido es trasladar el problema más adelante.

El espacio de aire es el villano silencioso. Si es demasiado grande, se desperdician amperios-vueltas en la corriente magnetizante. Si es demasiado pequeño, las tolerancias de fabricación se convierten en una discusión diaria con la fábrica: cualquier excentricidad empuja el rotor hacia un lado, cambiando el flujo local y aumentando la atracción electromagnética. Esa atracción adicional se acopla directamente a la carga del cojinete y a la vibración de las escobillas. Nadie relacionará esa vibración con la decisión original sobre el espacio, pero a menudo es ahí donde se origina.

El grosor de la laminación, el material y el factor de apilamiento parecen temas relacionados únicamente con la “pérdida del núcleo”, especialmente cuando se leen tutoriales básicos. En la práctica, también determinan la temperatura a la que funciona el bastidor del estator y el margen de temperatura que se deja para las escobillas. Un estator que se calienta obliga a utilizar escobillas con un mejor comportamiento a altas temperaturas y, a veces, con una conmutación más deficiente o una vida útil más corta. No has cambiado la escobilla, la has encerrado.

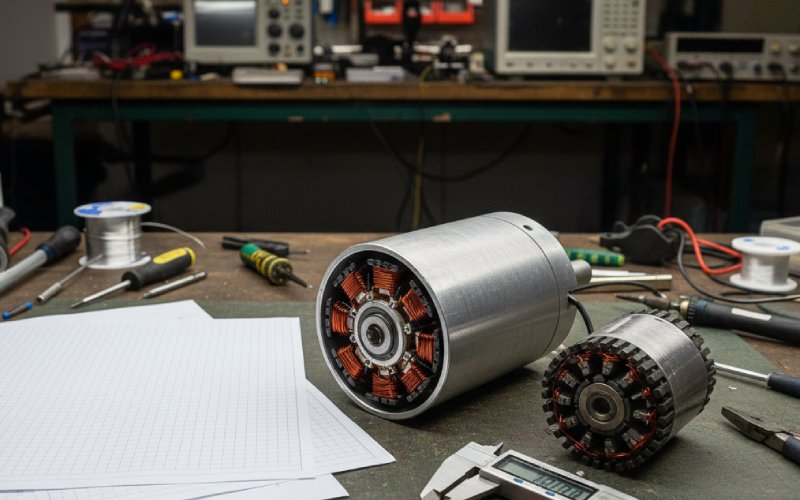

Rotor: cobre, ranuras y el tiempo que se gana para la conmutación.

En muchas guías, la explicación sobre los rotores termina en “núcleo laminado con ranuras y bobinados”. Para el diseño y la resolución de problemas, eso es solo el principio, no el final.

El número de ranuras y su disposición dependen realmente de la precisión con la que se pueda dividir el par y el tiempo de conmutación. Un mayor número de ranuras proporciona un par más suave y una menor ondulación, pero también aumenta la complejidad de la fabricación y puede incrementar la inductancia de fuga. La inductancia es importante porque, durante la conmutación, la corriente tiene que cambiar de dirección a través de esas bobinas en un tiempo muy breve. Una inductancia elevada significa un cambio de corriente lento y una mayor tensión de reactancia, lo que a su vez ejerce presión sobre el conmutador y las escobillas con una mayor tendencia a producir chispas.

El número de segmentos del conmutador está vinculado al número de bobinas del inducido, normalmente en una proporción de uno a uno en el diseño convencional de las máquinas de corriente continua. Cuando se empieza a jugar con grupos de bobinas, bobinados multiplexados o diseños de ranuras fraccionadas para ahorrar cobre o simplificar el bobinado, se está modificando silenciosamente el proceso de conmutación. En el momento en que se comparten segmentos entre bobinas de forma no convencional, la conmutación de bobinas ya no se produce en pasos simétricos y ordenados. Esto puede seguir siendo aceptable, pero hay que tener en cuenta que se ha gastado el margen de conmutación para ahorrar cobre o reducir el número de barras.

Desde el punto de vista térmico, el rotor es la parte de la máquina que tiene el trabajo más difícil. Las pérdidas en el cobre y el hierro tienen que encontrar su camino a través de las estructuras giratorias hacia el aire o un ventilador. Si se hace funcionar el cobre cerca de su límite y se reduce el rotor por motivos de coste o inercia, a menudo se obtiene un comportamiento eléctrico estable y una vida útil marginal de las escobillas, ya que el conmutador se calienta más de lo que se supone en la hoja de datos. Al calor no le importa que técnicamente se cumplan los límites de densidad de corriente sobre el papel.

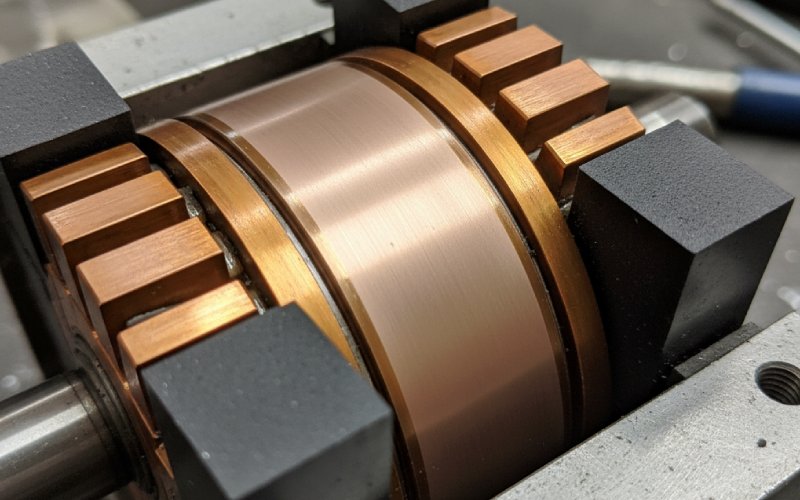

Conmutador: geometría de cobre como dispositivo de sincronización

La mayoría de las introducciones describen el conmutador como “un conjunto de segmentos de cobre que invierten la corriente a través de las escobillas”. De nuevo, es una descripción precisa, pero los detalles de diseño son los que determinan si los motores funcionan correctamente o no.

El diámetro no es arbitrario. Una pauta muy utilizada es mantener el diámetro del conmutador entre aproximadamente el sesenta y el ochenta por ciento del diámetro del inducido, aunque en máquinas pequeñas a veces se supera ligeramente este porcentaje. El diámetro y la velocidad juntos dan como resultado la velocidad periférica del conmutador. Las notas de diseño tradicionales sugieren mantenerse cerca o por debajo de unos quince metros por segundo siempre que sea posible, aunque en la práctica se han observado treinta metros por segundo, lo que se sabe que reduce el tiempo de conmutación y aumenta la probabilidad de que se produzcan chispas.

Esa velocidad superficial está directamente relacionada con el desgaste de las escobillas. Los datos del fabricante muestran que el desgaste de las escobillas aumenta de aproximadamente tres milímetros por cada mil horas por debajo de los veinte metros por segundo a alrededor de siete milímetros por cada mil horas a medida que se acerca a los cuarenta metros por segundo. Un diseño que parece adecuado a la velocidad nominal puede convertirse silenciosamente en una amoladora de escobillas en el momento en que alguien aumenta la velocidad nominal por motivos de marketing.

El paso de segmento parece aburrido hasta que intentas reparar un motor que se ha forzado demasiado. Las notas de diseño suelen sugerir que el grosor de la barra del conmutador no sea muy inferior a unos cuatro milímetros, aunque en máquinas de fracciones de kilovatio a veces se reduce a unos dos milímetros y medio. Los segmentos delgados ahorran longitud axial y material, pero también aumentan la resistencia, reducen la capacidad calorífica y dificultan el socavado y el repavimentado de la mica. Se gana un motor más corto y se paga con una conmutación más sensible y un mantenimiento más complicado.

La redondez y el acabado superficial son los factores ocultos. La práctica industrial espera que los conmutadores que funcionan a una velocidad periférica de unos 1500 metros por minuto mantengan una concentricidad de aproximadamente 0,001 pulgadas, que se reduce a unas 0,0005 pulgadas a velocidades más altas. Los objetivos de rugosidad superficial en la región de Ra 0,8-1,2 micrómetros se citan a menudo como el punto óptimo para un buen asentamiento de las escobillas y un buen comportamiento de la película. Si es demasiado liso, las escobillas se deslizan, la película se rompe y se producen rayas; si es demasiado rugoso, se mastica físicamente el carbono.

Por lo tanto, el conmutador no es solo un conector. Es un componente mecánico de sincronización e interfaz con tolerancias que se sitúan justo en el límite de lo que muchas líneas de producción pueden soportar.

Cepillos: una pequeña pieza que transporta toda la corriente.

Si el conmutador es la rueda de sincronización, las escobillas son la única forma legal de acceder a la rueda. Tienen que transportar toda la corriente del inducido, tolerar los arcos, mantener una película y no autodestruirse demasiado rápido. Es una descripción de trabajo muy larga para un bloque de carbono.

Las guías técnicas para escobillas de carbón suelen citar rangos de densidad de corriente de entre ocho y dieciséis amperios por centímetro cuadrado, con muchos grados optimizados cerca de los diez a trece amperios por centímetro cuadrado. No se trata de un rango en el que se pueda “elegir cualquier valor”. Funcionar muy por debajo de este rango puede provocar la formación de una película inestable y una resistencia de contacto errática; funcionar muy por encima de él simplemente convierte la escobilla en una resistencia y un calentador.

La presión del cepillo es el otro factor importante y es muy fácil equivocarse con ella. Para máquinas fijas, se recomiendan valores de entre 180 y 250 gramos por centímetro cuadrado, lo que equivale aproximadamente a entre dieciocho y veinticinco kilopascales. Las máquinas que vibran mucho, como los motores de tracción, pueden necesitar entre 350 y 500 gramos por centímetro cuadrado. Si la presión cae por debajo de unos treinta kilopascales en algunas aplicaciones de alta velocidad, los estudios demuestran que la erosión por arco se convierte en el mecanismo de desgaste dominante. Si se aumenta demasiado la presión, se reduce la caída de contacto, lo que parece atractivo, pero en realidad dificulta la conmutación porque la escobilla pierde parte de su comportamiento “amortiguador”.

Los fabricantes de escobillas publican grandes tablas de grados, relacionándolos con el voltaje, la velocidad, la severidad de la conmutación y el comportamiento esperado de la película. Cuando se tiene un problema con una máquina y simplemente se pide “un grado más duro” o “un grado de corriente más alto”, a menudo se está saliendo de esos mapas sin decirlo. La escobilla intenta entonces estabilizar una película en un conmutador que puede ser demasiado rápido, demasiado caliente o demasiado áspero para esa elección. El resultado se etiqueta como “problema de la escobilla”, aunque la causa real sea un compromiso de diseño anterior que cambió silenciosamente la ventana de funcionamiento.

Las escobillas divididas y las construcciones especiales existen precisamente porque el compromiso básico es estricto. Dividir una escobilla en dos o tres secciones aumenta el número de puntos de contacto y la resistencia transversal, lo que puede mejorar la conmutación a alta corriente y velocidad. Estos trucos son una pista: el bloque básico y sólido ya está funcionando al límite de múltiples restricciones.

Cómo encajan las cuatro partes: un mapa de interacción rápido

Es útil ver las interacciones en un solo lugar. Las cifras que se indican aquí son rangos típicos extraídos de referencias comunes de diseño y mantenimiento, más que reglas estrictas.

| Parte | Pomo de diseño clave | Rango típico u objetivo | Lo que suele salir mal cuando se exagera |

|---|---|---|---|

| Estator | Densidad de flujo en los dientes y el yugo | Elegido para evitar la saturación y mantener el cobre en niveles razonables. | El cobre del rotor se sobrecalienta, aumentan las ondulaciones de par y el ruido, y se reduce el margen de conmutación. |

| Estator | Tamaño y uniformidad del espacio de aire | Pequeño pero fabricable; excentricidad mantenida ajustada. | Atracción magnética desequilibrada, tensión en los cojinetes, vibración de las escobillas. |

| Rotor | Número de ranuras y disposición de los devanados | Suficientes ranuras para un par suave sin inductancia excesiva. | Alta inductancia que perjudica la conmutación o ondulación de par visible. |

| Rotor | Ruta térmica del cobre al aire | Sección transversal y ventilación adecuadas para los niveles de pérdida. | El conmutador se calienta, las calidades de las escobillas se ven obligadas a opciones más limitadas. |

| Conmutador | Relación de diámetro con respecto al inducido | Aproximadamente entre 0,6 y 0,8 del diámetro del inducido. | O demasiado pequeño (alta densidad de corriente, menos superficie) o demasiado grande (espacio e inercia). |

| Conmutador | Velocidad periférica | Preferiblemente ≤15 m/s, con 20-30 m/s como área superior utilizada con precaución. | Chispas, mayor desgaste de los cepillos, requisitos de concentricidad más estrictos. |

| Conmutador | Espesor del segmento | Aproximadamente ≥4 mm, hasta unos 2,5 mm para máquinas pequeñas. | Segmentos frágiles, mantenimiento difícil, mala disipación del calor. |

| Cepillos | Densidad de corriente específica | A menudo en el rango de 8-16 A/cm², muchos grados cercanos a 10-13 A/cm². | Sobrecalentamiento, desgaste rápido, película inestable o resistencia de contacto errática. |

| Cepillos | Presión específica sobre el conmutador | Alrededor de 18-25 kPa para máquinas estacionarias, más alto para máquinas con vibración. | Demasiado bajo: formación de arcos eléctricos y erosión; demasiado alto: desgaste excesivo y amortiguador de conmutación más débil. |

| Cepillos | Calidad y comportamiento de la película | Seleccionado a partir de los mapas del fabricante por su velocidad y rango de tensión. | Rayaduras, estrías, ranuras o conmutación ruidosa. |

Puede leer la tabla desde cualquier dirección. Comience por las escobillas y verá que la mayoría de los “problemas con las escobillas” se originan en la velocidad del conmutador, la temperatura o las opciones del estator-rotor. Comience por el flujo del estator y podrá predecir que los niveles de flujo agresivos requerirán un conmutador más tranquilo y grados de escobillas más tolerantes para mantenerse estables.

Interpretación de un motor de corriente continua con problemas a través de estas cuatro partes

Las guías de mantenimiento suelen destacar el conmutador como el indicador más importante del estado de la máquina. No se trata de una superstición, sino de un atajo práctico. El conmutador se encuentra físicamente entre las corrientes del rotor y el comportamiento de las escobillas, por lo que recopila información de ambos.

Una película lisa y uniforme, normalmente de color marrón claro u oscuro dependiendo del grado y el entorno, es aburrida y buena. Las guías técnicas sobre cepillos tratan esto como un estado normal. Si, por el contrario, observa surcos profundos, arrastre de cobre o ranuras alineadas con las huellas del cepillo, los artículos de mantenimiento sobre motores de corriente continua le remitirán directamente a la contaminación, el grado incorrecto o la densidad de corriente incorrecta.

Un tono irregular de la película alrededor de la circunferencia suele significar que el espacio de aire no es uniforme o que el campo magnético está distorsionado. Eso nos lleva de vuelta a la geometría del estator y el rotor, aunque el síntoma se produzca “en el conmutador”. Los patrones de roscado y las quemaduras localizadas cerca de los planos neutros indican que el tiempo de conmutación es demasiado corto para la inductancia y la corriente involucradas, lo que nos lleva de vuelta al diseño del rotor y al diámetro o la velocidad del conmutador.

Las tasas de desgaste de las escobillas que difieren de las expectativas del fabricante a una velocidad periférica conocida suelen poder atribuirse a tres cuestiones. En primer lugar, ¿la velocidad es realmente la que indica la placa de características o el accionamiento la ha aumentado? En segundo lugar, ¿la presión de las escobillas ha variado con el tiempo debido al desgaste de los resortes? En tercer lugar, ¿ha cambiado el entorno (vapores químicos, humedad, partículas en suspensión) que afecta a la formación de la película? Los documentos de mantenimiento lo señalan explícitamente porque se repite una y otra vez.

Al obligarte a analizar cada síntoma preguntándote “¿cuál de las cuatro partes está fallando y cuál lo ha provocado?”, evitas soluciones aleatorias. Sustituir las escobillas de una máquina con una concentricidad deficiente o una velocidad excesiva del conmutador solo proporcionará un alivio temporal.

Uso de esto en revisiones de diseño

La mayoría de las revisiones de diseño de motores de corriente continua dedican mucho tiempo a gráficos de rendimiento, compatibilidad de accionamiento y aspectos normativos. Por lo general, se dedica menos tiempo a determinar si la máquina puede funcionar mecánica y eléctricamente durante largas horas de funcionamiento. Una forma sencilla de reequilibrar es estructurar las preguntas de revisión en torno a estas cuatro partes.

Comience por el estator y pregúntese qué tan conservadoras son las decisiones sobre el flujo y el entrehierro. Si el diseño se basa en gran medida en una alta densidad de flujo para alcanzar el par dentro de un marco determinado, tenga en cuenta que el conmutador y las escobillas tendrán que funcionar en un entorno magnético más intenso. A continuación, examine los datos del rotor: número de ranuras, estilo de bobinado e inductancias estimadas. Esto le indicará cuán abruptos serán los cambios de corriente durante la conmutación.

A continuación, examine el dibujo del conmutador como si fuera un producto independiente. Compruebe la relación de diámetro, el grosor del segmento y la velocidad periférica calculada en todos los puntos de funcionamiento, incluidos los modos de exceso de velocidad o debilitamiento del campo. Si los números se acercan a “funciona, pero solo con un mantenimiento perfecto”, ese es precisamente el tipo de riesgo que acaba saliendo caro más adelante.

Por último, vuelva a ajustar el grado del pincel, la densidad de corriente y la presión a las recomendaciones del fabricante, en lugar de tratarlas como sugerencias aproximadas. Si se elige un grado en el límite de su velocidad o envolvente de corriente para que el diseño eléctrico parezca más limpio, indíquelo explícitamente. Es mucho más fácil ajustar la geometría del cobre o del conmutador en CAD que reconstruir una flota de motores sobre el terreno.

Reflexiones finales

Las descripciones oficiales de estator, rotor, conmutador y escobillas proporcionan sustantivos. Los motores reales se preocupan por los verbos: saturar, calentar, erosionar, arcar, enfriar, desgastar. Esos verbos están controlados por un puñado de geometrías, grados de materiales y números operativos repartidos por estas cuatro partes.

Una vez que ya comprendes cómo funciona un motor de corriente continua, el paso útil es tratar estas piezas como un problema de restricción estrechamente acoplado en lugar de un diagrama de bloques. Cuando eliges el flujo del estator, también estás eligiendo opciones de grado de escobillas. Cuando aumentas la velocidad, estás reescribiendo los límites de la superficie del conmutador y el desgaste de las escobillas. Cuando simplificas el devanado del rotor, estás editando el tiempo de conmutación.

Puedes aceptar esos enlaces o ignorarlos, pero el motor los seguirá de cualquier manera.