Escobillas y conmutadores de motores de corriente continua: desgaste, problemas y mantenimiento

La mayoría de los cepillos y conmutador Los fallos se reducen a cuatro cosas: contacto incorrecto del cepillo, condiciones inadecuadas de la superficie, entorno inadecuado o que nadie revise realmente la máquina hasta que ya está averiada. Todo lo que se explica a continuación trata sobre cómo detectar esos cuatro factores a tiempo y corregirlos con hábitos repetibles, sin necesidad de heroísmo.

Índice

1. ¿Qué es lo que realmente se desgasta en la interfaz entre el cepillo y el conmutador?

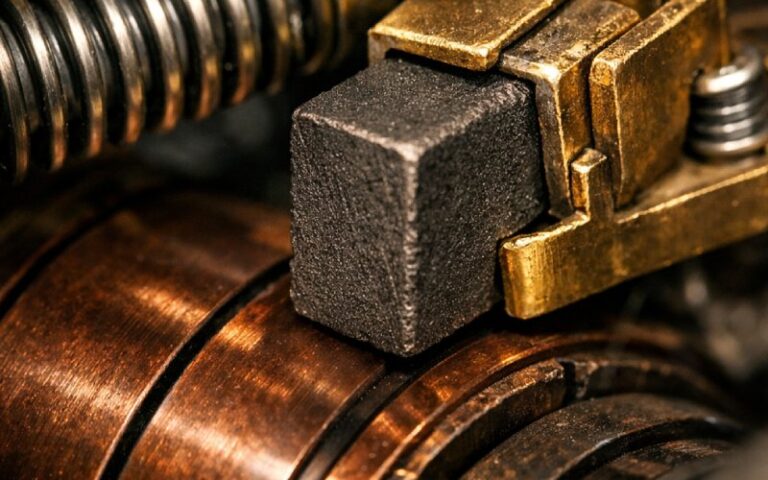

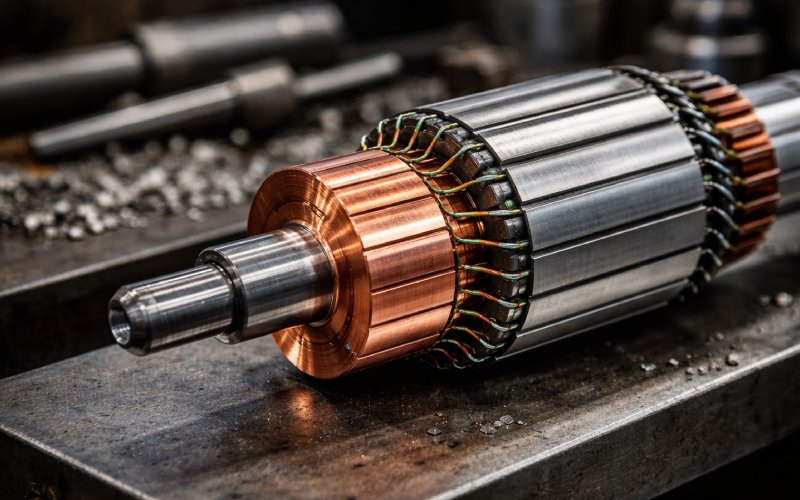

Ya conoces la historia de la hoja de datos: escobillas de carbón sobre barras de cobre, conmutación de corriente, algunas rutas de corriente cuidadosamente trazadas. En la planta, la interfaz real es mucho más desordenada y ahí es donde reside la fiabilidad.

Lo que realmente se “desgasta” no es solo el cobre y el carbono. Es la fina película que recubre el conmutador, el conjunto de resortes, la alineación de la caja de escobillas, el ajuste de neutralidad y el perfil de temperatura del inducido. Cuando la película es uniforme, los resortes están dentro del rango y la vibración está bajo control, las escobillas se desgastan lentamente y de forma predecible. Cuando uno de estos elementos se desvía, las tasas de desgaste aumentan, el patrón se vuelve irregular y aparecen chispas mucho antes de que se supere la corriente indicada en la placa de características. Por eso los manuales de mantenimiento serios dan tanta importancia a la inspección de las escobillas, la tensión de los resortes y las superficies del conmutador como elementos fundamentales del cuidado de los motores de corriente continua.

Los manuales oficiales suelen limitarse a “inspeccionar, limpiar, sustituir”. El hábito más útil es tratar cada inspección como una recopilación de datos: qué zona está más caliente, qué soporte de cepillos es más lento, en qué dirección discurre el ranurado, qué barras están empezando a manchar. Tras varias interrupciones, ese conjunto de datos se convierte en su modelo de fallo local para ese accionamiento, no en uno genérico.

2. Leer la superficie del conmutador como un boletín de calificaciones.

La cara del conmutador está roma. Muestra lo que ha estado fallando durante las últimas cientos de horas, a veces incluso más. Las condiciones comunes de la superficie tienen causas bastante consistentes, confirmadas en muchas guías de campo y talleres de reparación.

Por lo general, verás uno de estos estados generales:

Un anillo liso, ligeramente satinado, con una película fina, uniforme y oscura que se repite en cada barra es una buena noticia. La película se ha ajustado al grado y al trabajo del cepillo, las temperaturas son razonables y la presión del cepillo se encuentra en la zona útil. No hay que hacer nada, solo mantenerlo limpio.

Las ranuras, las líneas similares a hilos, los escalones entre zonas, la quemadura del borde de la barra, el cobre arrastrado en la dirección de rotación o las manchas oscuras irregulares son señales de advertencia en la etapa intermedia. Estos patrones casi siempre significan un grado de cepillo inadecuado, contaminación, sobrecargas, un ajuste neutro deficiente o un contacto intermitente debido a la vibración.

Luego está el estado de emergencia: barras muy descoloridas, quemaduras graves en los bordes de las barras, barras levantadas, mica sobresaliendo del cobre y transferencia de metal entre barras adyacentes. En ese momento, ya no se está “mantenido” un conmutador, sino recuperándolo.

Aquí tienes una tabla de correlaciones compacta que puedes utilizar durante las inspecciones.

| Síntoma visual en el conmutador | Cómo suele verse en el campo | Causas probablemente dominantes | Primeros controles que hay que realizar |

| Película suave, uniforme y oscura, tacto suave. | Color uniforme en todo el contorno, sin bordes visibles al tacto. | Condiciones adaptadas al grado del cepillo, la corriente y la refrigeración. | Registrar como referencia; confirmar el grado del cepillo, los ajustes del muelle y el perfil de carga. |

| Ranurado alrededor de toda la circunferencia | Ranuras poco profundas, a menudo con forma de espejo en el surco, entre las huellas de los cepillos. | Contaminación, grado de dureza excesivo del cepillo, alta densidad de corriente durante largos periodos de tiempo. | Verificar el grado del cepillo frente al OEM, comprobar la filtración del aire, comprobar el historial de corriente del inducido. |

| “Hilos” o líneas en espiral | Líneas helicoidales finas en la dirección de rotación, a veces con un ligero ruido. | Partículas atrapadas bajo los cepillos, película defectuosa, conmutador ligeramente rugoso o excéntrico. | Medir la desviación, inspeccionar los conductos de aire, confirmar la alineación de la caja de cepillos y la libertad de movimiento. |

| Quema/muesca del borde de la barra | Zonas oscuras y quemadas en los bordes delanteros o traseros de la barra, chispas visibles a la luz del día. | Plano neutro desactivado, ajustes de interpolación incorrectos, reacción del inducido, resortes débiles. | Compruebe la posición del cepillo con respecto a la posición neutra, verifique la fuerza del resorte y confirme las corrientes de campo/interpolares. |

| Arrastre del cobre en la dirección de rotación | Manchas de cobre, las barras ya no están claramente separadas. | Temperatura excesiva, sobrecargas, vibraciones elevadas, película sucia. | Busque problemas de refrigeración, cambios repentinos de carga, estado de los cojinetes y desequilibrios. |

| Manchas oscuras irregulares o hoyuelos | Punteado local, algunas barras limpias, otras muy oscuras. | Contaminantes, humedad, contacto irregular del cepillo, eventos ocasionales de destellos. | Compruebe el sellado del recinto, el historial de almacenamiento y busque signos de combustión instantánea en los soportes. |

| Barras elevadas / mica alta | Pasos que se pueden sentir con la uña, ruido áspero de cepillo | Holgura mecánica, ciclos térmicos, conmutador sin pulir tras un desgaste intenso. | Programar el mecanizado y el socavado; investigar la sobrecarga o el funcionamiento frecuente de arranque/parada. |

Ninguna fila por sí sola cuenta toda la historia. El truco consiste en tener en cuenta el patrón, el historial operativo reciente y el entorno en su conjunto. El aire sucio de una mina con marcas de ranuras es algo muy distinto a un banco de pruebas limpio con las mismas ranuras.

3. Patrones de desgaste de los cepillos y lo que suelen indicar

Se supone que el desgaste de los cepillos es aburrido. Todos los cepillos de un banco deben tener una longitud dentro de un rango estrecho, caras con la misma curvatura, sin astillas, sin esmaltado, sin quemaduras en los bordes. Cuando esa imagen se rompe, el patrón te dice más que la longitud absoluta.

Si uno o dos cepillos de un grupo de soportes se desgastan mucho más rápido que los demás, sospeche que la fuerza del resorte es desigual, que la caja está apretada, que el soporte está inclinado o que hay una excentricidad local en el conmutador. Los informes de campo y las notas de reparación señalan sistemáticamente que los ajustes incorrectos del resorte y el grado incorrecto de los cepillos son las causas fundamentales de muchos problemas entre los cepillos y el conmutador.

Si todas las escobillas son cortas pero uniformes, con caras limpias y una película de conmutador aceptable, es probable que el problema no sea eléctrico en absoluto. Se trata simplemente de un desgaste normal y el intervalo de sustitución es demasiado largo o el grado de las escobillas es demasiado blando para la tarea.

Los bordes astillados, las esquinas agrietadas y las colas de los cepillos rotas suelen indicar la presencia de vibraciones, ya sea de la propia máquina o de los cimientos. Esta relación entre las vibraciones, las chispas y el eventual daño del conmutador se destaca repetidamente en las notas de los especialistas sobre máquinas de corriente continua. Los cojinetes defectuosos, los ejes doblados, los acoplamientos desalineados y las placas base defectuosas se manifiestan como daños en los cepillos antes de que el motor falle por completo.

Las caras vidriadas y brillantes con poco desgaste y un mal reparto de corriente suelen indicar un bajo consumo de corriente, una carga muy ligera o una rotación en vacío prolongada con excitación. La película se vuelve más dura y lisa de lo que le gusta al cepillo y el contacto se vuelve poco fiable. En tales casos, es posible que se necesite un grado ligeramente más blando o una limpieza y un rodaje deliberados después de un funcionamiento prolongado con carga ligera.

4. Síntomas eléctricos: chispas, ruido y riesgo de descarga eléctrica.

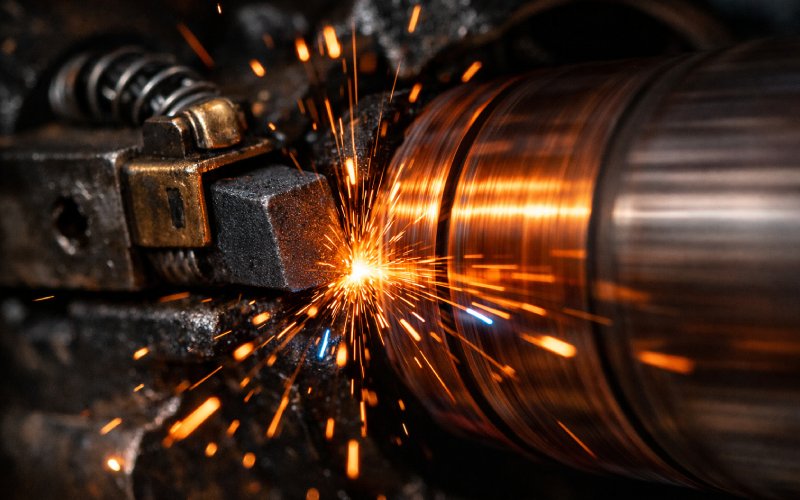

Las chispas son el síntoma más evidente, pero lo importante es el momento en que se producen y su distribución. En algunas máquinas, puede ser aceptable que se produzcan chispas ligeras y distribuidas uniformemente bajo una carga pesada. Sin embargo, unas pocas chispas intensas y dispersas en cepillos específicos bajo una carga moderada son una advertencia mucho más grave.

Las chispas excesivas tienen una breve lista de causas habituales en la mayoría de los motores de corriente continua: escobillas desgastadas, presión incorrecta del resorte, superficie del conmutador sucia o rugosa, plano neutro mal ajustado o sobrecarga. Si la chispa sigue una posición concreta del soporte, hay que centrarse en la alineación y la calidad de la superficie local. Si sigue la carga, hay que fijarse en la densidad de corriente, los ajustes de interpolación y el comportamiento térmico.

Las combustiones instantáneas son menos frecuentes, pero muy costosas. Las notas técnicas de la EASA dejan claro que los bordes afilados de las barras y la tensión de alto voltaje en el extremo del conmutador son factores que contribuyen en gran medida a ello, y que simples cambios geométricos, como el biselado de los bordes de las barras, pueden reducir notablemente la tensión y el riesgo. Si a esto le sumamos la contaminación, la alta humedad y un sistema de escobillas débil o dañado, la probabilidad aumenta.

El ruido eléctrico y las interferencias de radio procedentes de un variador de corriente continua también suelen deberse a una mala conmutación. Cuando alguien del departamento de control se queje de señales ruidosas, incluya el estado de las escobillas y el conmutador como parte de la investigación, en lugar de tratarlo únicamente como un problema de filtrado o blindaje.

5. Rutinas de mantenimiento que hacen que todo sea aburrido.

La mayoría de las referencias de alta calidad sobre el cuidado de los motores de corriente continua dicen más o menos lo mismo: la fiabilidad depende principalmente de las inspecciones periódicas realizadas por personas de las escobillas, el engranaje de las escobillas y el conmutador, y no de reparaciones puntuales ingeniosas.

Un patrón práctico que siguen muchas plantas es el siguiente, aunque no lo describan exactamente así. Revisiones breves y frecuentes mientras la máquina está parada. Inspecciones periódicas más exhaustivas con las cubiertas retiradas y registro de los datos. Trabajos ocasionales pesados, como mecanizado, socavado y sustitución completa de cepillos, planificados de forma ideal en lugar de forzados por una avería.

En el extremo ligero, una inspección rápida tras una interrupción del servicio debe comprobar al menos lo siguiente: libertad de movimiento de las escobillas en la caja, cables intactos, brazos de resorte sin atascos ni bloqueos, zona visible del conmutador debajo de cada banco de escobillas y limpieza general del interior. En este momento no se trata de reparar nada; el objetivo es ver cómo ha estado funcionando la máquina desde la última visita.

En una parada programada más profunda, se añade: medir la longitud de las escobillas y registrar el mínimo, la media y el máximo por soporte; medir la presión del muelle con un manómetro; inspeccionar la excentricidad y la rugosidad de la superficie del conmutador; comprobar la profundidad y el estado de la mica; comprobar la alineación y el escalonamiento del soporte de las escobillas; inspeccionar las conexiones principales e interpolares; y limpiar todo el polvo incrustado en los conductos y cavidades. Las notas de los fabricantes de escobillas de carbón hacen hincapié en que una limpieza e inspección minuciosas de las zonas del conmutador y los anillos colectores es una de las mejores formas de evitar problemas de conmutación prematura, y que las picaduras o manchas oscuras en los bordes de las barras son señales de advertencia tempranas que deben tratarse antes de que aumenten.

Después de cualquier intervención importante, como el recorte del conmutador o el cambio de grado de las escobillas, se debe realizar una fase de rodaje cuidadosa en lugar de poner el motor inmediatamente a pleno rendimiento. Esa es la parte que la mayoría de los programas olvidan y donde muchos trabajos de reparación pierden valor silenciosamente.

6. Números prácticos y tolerancias

Los profesionales suelen discutir sobre los valores exactos, pero algunas pautas numéricas tienden a repetirse en las notas técnicas y las recomendaciones de los fabricantes.

La longitud de sustitución de las escobillas suele fijarse en aproximadamente la mitad de la longitud original. Muchas guías de mantenimiento modernas recomiendan inspeccionar las escobillas cada 500-1000 horas de funcionamiento en máquinas de uso general y sustituirlas antes de que alcancen la longitud mínima indicada por el fabricante, no cuando estén casi gastadas. En entornos sucios o con cargas elevadas, estos intervalos deben reducirse considerablemente.

La presión del resorte suele ser especificada por el proveedor del cepillo, a menudo en el rango de unas pocas decenas de kilopascales en el área de contacto. Si es demasiado baja, se producen chispas y una película irregular; si es demasiado alta, aumenta el desgaste y el calentamiento. Lo importante es medir realmente la presión con un manómetro durante la parada, y no limitarse a suponer que los resortes “siguen siendo lo suficientemente rígidos”.”

El descentramiento, la rugosidad y la profundidad de la mica del conmutador tienen sus propios números OEM, pero la regla general es sencilla: si se pueden sentir claramente los escalones de la barra o la mica sobresaliente con la uña, ya se está fuera de la zona óptima y se está en camino hacia una mala conmutación. Las notas de reparación hacen hincapié en que los daños mecánicos evidentes, las quemaduras por chispas o una superficie irregular deben corregirse mediante mecanizado o rectificado, seguido de un socavado y una limpieza, en lugar de simplemente una “limpieza adicional”.”

La temperatura es otro limitador silencioso. Un engranaje de cepillo que funciona a una temperatura mucho más alta que las estructuras de acero adyacentes suele significar una alta densidad de corriente, una refrigeración deficiente o una fricción excesiva. Un termómetro infrarrojo portátil o una cámara térmica durante un funcionamiento con carga constante pueden revelar puntos calientes en los soportes o en la cara del conmutador mucho antes de que se active la alarma de temperatura del devanado.

7. Después de una reparación o una parada prolongada: volver a poner en marcha el motor.

Los problemas con las escobillas y el conmutador suelen aparecer justo después de que se haya producido algún cambio. Un rebobinado, una nueva interfaz VFD, un largo periodo de almacenamiento, un cambio en el grado de las escobillas. Por eso, las primeras horas tras la puesta en servicio son más importantes de lo habitual.

Después de un almacenamiento prolongado, especialmente en entornos húmedos o contaminados, muchos fabricantes recomiendan limpiar el conmutador, comprobar si hay manchas oscuras o picaduras y separar las escobillas de las piezas giratorias con material aislante hasta que esté listo para volver a ponerlo en funcionamiento. Una vez que vuelva a ponerlo en marcha, no se salte la reconstrucción de la película: una marcha controlada con un aumento gradual de la carga permite que la interfaz entre la escobilla y el conmutador reconstruya su superficie de trabajo en lugar de desgastarse bajo una demanda de par total.

Cuando cambie el grado del cepillo, convierta el proceso en un experimento documentado en lugar de un simple cambio silencioso. Registre el grado anterior, las horas, el estado de la superficie y el comportamiento de las chispas. Instale el nuevo grado, realice un rodaje adecuado (pulido a mano o funcionamiento con carga baja según las instrucciones del proveedor) y, a continuación, vuelva a inspeccionar tras un número determinado de horas. Sin ese ciclo, nunca sabrá realmente si el nuevo grado ha ayudado o si simplemente ha trasladado el modo de fallo a otro lugar.

Después del mecanizado del conmutador, el socavado y la limpieza profunda, planifique varias cargas cortas con inspecciones entre ellas. Observe el desarrollo de la película, el nivel de chispas, el asiento de las escobillas y la temperatura. Puede parecer lento, pero los conmutadores reconstruidos que se someten directamente a un uso intensivo son precisamente los que vuelven a quemarse en la siguiente interrupción del servicio.

8. Breve resumen para ingenieros ocupados

Si dejamos de lado la jerga y las largas listas de comprobación, el funcionamiento fiable de los motores de corriente continua con escobillas y conmutadores se reduce a unos pocos hábitos.

Mantenga el entorno limpio y predecible para que la película se estabilice. Mantenga las piezas mecánicas alineadas, libres para moverse y dentro de los límites de desviación y elasticidad. Observe los patrones visuales en el conmutador y las caras de las escobillas y regístrelos con fechas, cargas y temperaturas. Intervenga rápidamente cuando esos patrones cambien, utilizando mecanizado, ajustes de grado de las escobillas o soluciones de refrigeración, en lugar de esperar a que se produzcan desconexiones y descargas eléctricas.