Conmutadores en aplicaciones de energías renovables y pequeños generadores eólicos

La mayoría de las grandes centrales eólicas y solares se abandonan en silencio conmutadores hace años. Sin embargo, en los rincones de baja potencia de las energías renovables -turbinas de patio trasero, microeólica montada en puentes, sistemas híbridos de CC- la conmutación mecánica sigue resolviendo problemas reales. Si se trata el conmutador como un consumible diseñado y supervisado en lugar de como una reliquia incómoda, puede proporcionar una CC sencilla, bajas velocidades de conexión y un hardware compacto que la electrónica de potencia por sí sola a veces tiene dificultades para igualar.

Índice

Dónde aparecen realmente los conmutadores en los sistemas de energías renovables

Si sólo nos fijamos en los proyectos a gran escala, parece que los conmutadores han desaparecido. Los parques eólicos convencionales utilizan generadores síncronos, máquinas de inducción doblemente alimentadas o máquinas de imanes permanentes de accionamiento directo, todas ellas sin conmutación mecánica, porque las escobillas y los anillos de cobre segmentados añaden costes y reducen la fiabilidad a escala de megavatios.

Si nos acercamos a unos cientos de vatios o unos pocos kilovatios, el panorama cambia. Los generadores de corriente continua de imanes permanentes con conmutadores siguen alimentando pequeños aerogeneradores autónomos, sobre todo cuando la carga está físicamente cerca y es fundamentalmente de corriente continua: bancos de baterías, calefactores de bajo voltaje, iluminación LED, electrónica integrada en puentes o postes de carretera. Estas máquinas se basan en unos sencillos datos que las hojas de datos no tienen en cuenta. La conmutación mecánica proporciona corriente continua nativa; los segmentos del conmutador y las escobillas son, de hecho, un rectificador y un conmutador de dirección de corriente integrados. La máquina puede empezar a producir CC utilizable a bajas velocidades del eje sin necesidad de un rectificador activo o un convertidor elevador para despertar el sistema.

También existe una zona gris entre las máquinas clásicas de corriente continua y las cosechadoras más exóticas. Un reciente aerogenerador de tipo axial utiliza un conmutador para reorganizar las conexiones de fase de forma que supera la rectificación de diodos a baja velocidad, aumentando la potencia de salida en factores de cuatro a dieciséis en comparación con las soluciones rectificadoras directas. No se trata de nostalgia, sino de ingenieros que utilizan la conmutación mecánica como otra variable de optimización en un presupuesto de baja potencia muy limitado.

Así pues, la caja de herramientas de las renovables modernas es mixta. Por un lado, máquinas sin escobillas y convertidores. En el otro, generadores de corriente continua PM e incluso alternadores con escobillas improvisados a partir de equipos de automoción. En medio, los dispositivos de investigación que tratan los conmutadores como parte de la estrategia de conversión de potencia en lugar de sólo una característica heredada.

Conmutación mecánica frente a electrónica de potencia

La disyuntiva básica no es misteriosa: poner la complejidad en el cobre y el grafito, o empujarla hacia el silicio y el software. Los artículos sobre máquinas eléctricas para energías renovables hablan sin rodeos de los inconvenientes de los conmutadores: ondulación del par, ondulación de la corriente, límites de velocidad, fricción, interferencias electromagnéticas y necesidad de mantenimiento periódico. Por eso las grandes eólicas cambiaron hace años a arquitecturas sin escobillas y convertidores de potencia.

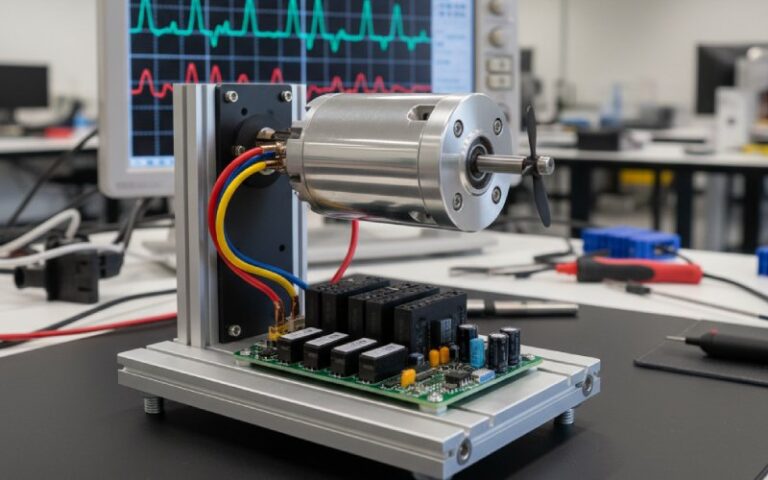

Pero en la pequeña eólica y las microrenovables el equilibrio es más sutil. Imaginemos tres arquitecturas para una turbina de 500 W que alimenta un banco de baterías de 24 V. Una: un generador PM de CC con conmutador, conectado directamente a la batería a través de un simple controlador de carga que, en su mayor parte, impone límites de tensión y corriente. Dos: un alternador PM de baja velocidad, trifásico, rectificado y alimentado a través de un convertidor CC-CC con seguimiento del punto de máxima potencia. Tres: un generador de reluctancia conmutada con control sin sensores y un convertidor polifásico. El primero tiene un cuello de botella mecánico y una electrónica barata; el último casi no tiene cobre en el rotor y sí mucho software.

Cuando la velocidad del viento sólo pone en movimiento las palas, el generador PM conmutado produce una corriente continua irregular pero útil en cuanto la FEM de retorno aumenta unos pocos voltios por encima de la batería más la caída de contacto de las escobillas. En cambio, el alternador PM puede necesitar suficiente velocidad para polarizar su rectificador y para que el convertidor arranque y empiece a conmutar. Al mismo tiempo, el conmutador genera ondulación y ruido de escobillas, que un sistema conectado a la red no puede tolerar pero que a un banco de plomo-ácido cercano realmente no le importa.

En otras palabras, la conmutación mecánica cambia la sofisticación del control por una ineficacia y un desgaste tolerables. No se trata de “lo viejo frente a lo nuevo”, sino de la frecuencia con la que un ser humano puede visitar la turbina, el tipo de cargas que soporta el bus de CC y cuánto se está dispuesto a gastar en convertidores que acabarán fallando a su manera.

Dónde tienen sentido los conmutadores en la pequeña eólica

Los vientos pequeños viven con perfiles de viento desordenados, ráfagas que apenas superan la fricción estática y largos periodos justo por encima de la velocidad de corte. Los generadores de corriente continua PM con conmutadores suelen funcionar bien en estos casos, especialmente con unos pocos cientos de vatios, porque su tensión en vacío aumenta rápidamente con la velocidad y pueden bobinarse para obtener una EMF generosa a bajas rpm sin preocuparse por las características del rectificador.

También está la cuestión de la “distancia a la carga”. Cuando se extienden treinta o cuarenta metros de cable desde una turbina montada en un poste hasta sus baterías, el funcionamiento con CC nativa de bajo voltaje a alta corriente resulta desagradable. Muchos diseños optan por máquinas de corriente alterna con rectificadores situados cerca de las baterías, de modo que el largo recorrido se hace a mayor tensión y menor corriente. Para los microsistemas con tendidos de cable de unos pocos metros en un puente o un tejado, ese argumento se debilita. La máquina conmutadora puede situarse a un metro de las baterías con una pérdida mínima de cableado, y las escobillas son accesibles para su sustitución sin necesidad de subir a una torre alta.

En regiones no electrificadas o con infraestructuras distribuidas (equipos de carretera, monitorización remota), a veces es mejor que los lugareños realicen el mantenimiento de la turbina con herramientas manuales en lugar de osciloscopios y actualizaciones de firmware. Cambiar escobillas y limpiar la ranura de un colector con un palo y un poco de abrasivo fino es una habilidad que puede enseñarse sin necesidad de programación. Eso suena menor hasta que una turbina de 200 W alimenta algo crítico y se encuentra a tres horas de duro trayecto en coche del técnico más cercano.

La unidad cepillo-mutador como subsistema diseñado

Las fichas técnicas oficiales suelen tratar el colector y las escobillas como una compacta caja negra: intensidad nominal, tensión nominal, quizá un intervalo de mantenimiento genérico. El rendimiento real y la vida útil dependen de los detalles. Esto incluye la formación de una película en la superficie de cobre, la presión de contacto, la humedad, los contaminantes del aire y sutiles elecciones geométricas.

Un buen colector en viento pequeño no sólo “evita chispas”. Crea una película estable y ligeramente resistiva en las barras que lubrica la interfaz, reparte la corriente y suprime los microarcos. La calidad de la escobilla debe elegirse de modo que se desgaste a un ritmo que proteja el cobre, y no al revés. Las guías técnicas de las escobillas de carbono hacen hincapié en que la escobilla debe ser la parte sacrificable; el desgaste excesivo del metal suele indicar un grado incorrecto, un mal escalonamiento, contaminación o un rebaje incorrecto de la mica.

En la actualidad, se están llevando a cabo estudios analíticos serios sobre la fiabilidad de las unidades de escobillas y colectores. Un estudio reciente modela la vida residual de las escobillas del motor mediante la clasificación estadística de los tipos de fallo y el grado de desgaste, con el objetivo de predecir la vida restante con mayor fiabilidad que los simples contadores de horas de funcionamiento. Trasladar esto a la energía eólica pequeña es sencillo: medir la corriente, la temperatura y la velocidad del eje; conocer las señales de desgaste anormal; activar un mantenimiento predictivo barato antes de que la turbina se vea obligada a funcionar en caso de tormenta.

Las turbinas pequeñas no suelen justificar sistemas completos de monitorización de vibraciones, pero un conjunto mínimo de sensores puede servir para el mantenimiento del colector en función de su estado. Un sensor Hall para la velocidad, un shunt para la corriente y un microcontrolador que detecte cuándo la ondulación de la corriente o la caída de tensión de las escobillas se desplaza más allá de un valor histórico son suficientes para indicar “enviar a alguien con escobillas en la próxima visita rutinaria”.”

Limitaciones medioambientales y de aplicación que condicionan el diseño de los colectores

Los entornos de las energías renovables no son limpios como un laboratorio. Las pequeñas turbinas se asientan en aire salino, polvo del desierto, insectos y, a veces, el propio flujo de aire inducido por los vehículos que genera la energía. En los sistemas montados sobre puentes, las partículas de los gases de escape de los vehículos se mezclan con la humedad y forman depósitos conductores. La interfaz entre el colector y la escobilla debe tolerarlo y, al mismo tiempo, mantener las corrientes de fuga alejadas de los componentes electrónicos de control.

La presión de las escobillas suele elegirse como un compromiso entre la resistencia de contacto, el desgaste mecánico y la estabilidad de seguimiento bajo vibración. Para la pequeña eólica, la carga dinámica es peor que en muchos accionamientos industriales: ráfagas, balanceo de la torre, movimiento de guiñada. Los sistemas de muelles que funcionan bien en un banco pueden perder contacto en el borde de ataque de una ráfaga, creando arcos repetidos al igual que los picos de par. Las tablas estándar de “presión de las escobillas frente a densidad de corriente” son puntos de partida útiles, pero lo que realmente cierra el círculo del diseño son los datos de campo en el régimen de viento previsto.

También está la cuestión del ruido. En los pequeños recolectores de energía con conmutadores, el ruido acústico puede ser irrelevante. En un tejado residencial, el tic-tac y la variación del par pueden molestar a los vecinos. Los diseñadores suelen mitigarlo no con trucos mecánicos exóticos, sino replanteando el patrón de conmutación y suavizando la carga eléctrica mediante condensadores o inductores modestos, de modo que los pasos de par queden silenciados sin sobrecargar las escobillas.

Comparación de opciones de generadores para la pequeña eólica

La mayoría de las comparaciones sobre “qué generador es mejor” para la pequeña eólica pasan por alto la presencia o ausencia de conmutadores. Se centran en las curvas de potencia y el coste. Sin embargo, para un ingeniero de diseño o un constructor con inclinaciones técnicas, resulta útil considerar el conmutador como una característica del sistema.

He aquí una comparación compacta de los tipos de máquinas más comunes en la gama de vientos pequeños y lo que el conmutador (o su ausencia) hace al sistema global. Los valores son indicativos y no universales.

| Tipo de generador | Rango típico de potencia con vientos pequeños | ¿Hay conmutador? | Puntos fuertes notables en el contexto de las energías renovables | Principales inconvenientes en el contexto de las energías renovables | Caso típico de uso actual |

|---|---|---|---|---|---|

| Generador de corriente continua de imán permanente | ~50 W - 2 kW | Sí | Salida de CC nativa, baja velocidad de conexión, interfaz eléctrica sencilla para baterías y cargas de CC, puede reutilizarse de unidades de automoción. | Desgaste de escobillas y colectores, ondulación del par y la corriente, velocidad máxima limitada, requiere acceso para mantenimiento | Carga de baterías fuera de la red, turbinas educativas, pequeños sistemas híbridos fotovoltaicos-eólicos con cargas cercanas |

| Generador síncrono PM de baja velocidad (sin escobillas) | ~300 W - 20 kW | No | Alto rendimiento, sin desgaste de las escobillas, compatible con inversores conectados a la red, bueno para turbinas de accionamiento directo. | Necesita un rectificador y a menudo una etapa CC-CC o inversor, mayor coste inicial, control más complejo. | Turbinas eólicas pequeñas y medianas de accionamiento directo, incluidas las de patio trasero con inversores comerciales |

| Generador de inducción doblemente alimentado (DFIG) | >1 MW tradicionalmente, pero los principios se reducen | Sólo anillos colectores (sin colector) | Funcionamiento a velocidad variable con convertidores de escala parcial, tecnología consolidada en grandes eólicas. | La complejidad no se justifica a escalas muy pequeñas, el mantenimiento de los anillos colectores sigue siendo necesario y suele ser excesivo para los microsistemas. | Turbinas eólicas con conexión a la red |

| Generador de reluctancia conmutada | ~500 W - muchos kW (sobre todo investigación en pequeña eólica) | No | Rotor sencillo y robusto sin imanes ni bobinados, buena tolerancia a los fallos, amplia gama de velocidades | Requiere una electrónica de potencia y un control sofisticados, el ruido acústico puede ser importante, disponibilidad comercial limitada | Sistemas eólicos experimentales y de nicho en los que la robustez y el diseño sin imanes son prioritarios. |

La cuestión no es que la máquina conmutadora sea “mejor” o “peor”. Cambia el lugar de la complejidad. El generador de corriente continua PM utiliza medios mecánicos para aproximarse a lo que de otro modo haría un rectificador y algo de lógica de control; las opciones sin escobillas trasladan casi todo el ingenio al silicio y el software.

Detalles de control y protección que a menudo se pasan por alto

En las notas de diseño de aerogeneradores pequeños se ve a veces una imagen simplificada: turbina, generador, rectificador, batería. Con una máquina conmutada, ese diagrama oculta varios problemas que sólo aparecen en prototipos y unidades de campo averiadas.

La primera es la caída de tensión de las escobillas. A medida que las escobillas se desgastan y la película cambia, la tensión efectiva a una corriente dada se desplaza. Para un generador de corriente continua conectado a la batería, esto cambia el punto de funcionamiento en la curva mecánica de la turbina. Con una corriente elevada, unas décimas de voltio de caída adicional por par de escobillas pueden marcar la diferencia entre un funcionamiento estable y una parada a velocidades de viento difíciles.

En segundo lugar está el comportamiento de sobrevelocidad. Las máquinas sin escobillas suelen utilizar sistemas de frenado o de paso basados en convertidores. En cambio, un pequeño generador conmutado puede utilizar carga eléctrica y un simple enrollado o frenado mecánico. Esto significa que el conmutador tiene que tolerar corrientes transitorias durante las ráfagas y las paradas de emergencia, incluido el arco asociado cuando se interrumpe la corriente. Si se dimensiona la máquina sólo en función de la “corriente nominal con viento nominal”, se corre el riesgo de que la barra de cobre se caliente y se dañe la superficie en unas pocas ráfagas fuertes.

En tercer lugar, la compatibilidad electromagnética. La conmutación de las escobillas produce ruido de banda ancha. Un cable corto de CC de la turbina al controlador actúa como antena. En los microsistemas que comparten energía con componentes electrónicos sensibles (sensores en un puente, hardware de comunicaciones en un nodo remoto), el generador puede necesitar un filtrado adicional más allá de un condensador simbólico en los terminales. Si sabes desde el principio que la máquina va a estar cerca de radios, puedes planificar la disposición de los cepillos y la geometría del cableado para reducir el área de bucle y el ruido radiado, en lugar de intentar arreglar las interferencias por software más tarde.

Cada conmutador es un convertidor multinivel no controlado construido con cobre, grafito y aire, con su propio patrón de conmutación dictado por la posición del rotor y la anchura de las escobillas. El trabajo del resto del sistema es mantener ese convertidor incontrolado dentro de una región en la que se comporte de forma aceptable tanto para la parte eléctrica como para la mecánica.

Economía y planificación del mantenimiento

Desde un punto de vista puramente académico, las pérdidas por fricción y el mantenimiento de los conmutadores los hacen poco atractivos en las energías renovables. Sin embargo, los análisis de mercado siguen observando una demanda de conmutadores de alto rendimiento, en parte debido al crecimiento de los motores eléctricos y a una parte de las aplicaciones en sistemas renovables e industriales que funcionan con carga continua.

La historia económica de la pequeña eólica suele girar en torno al flujo de caja y la logística más que a la eficiencia máxima. Un generador de corriente continua PM con un conmutador puede perder unos pocos puntos porcentuales de eficiencia en comparación con una alternativa sin escobillas. A lo largo de un año, en una turbina de 300 W en un emplazamiento moderado, eso puede significar decenas de kilovatios-hora de diferencia. Mientras tanto, el coste de un juego de escobillas de repuesto y una visita de limpieza rápida cada pocos años es modesto, especialmente si el mismo viaje da servicio a varias unidades.

Esto falla cuando el acceso es realmente difícil o crítico para la seguridad. En alta mar, en torres altas, cerca del tráfico con cierre de carriles, o en estructuras en las que cualquier mantenimiento requiere equipos especializados, el coste de una visita de cepillado empequeñece cualquier ahorro en electrónica de potencia. Por eso, la eólica marina utiliza casi exclusivamente soluciones sin escobillas con anillos colectores de alta fiabilidad sólo cuando es absolutamente necesario.

Por otro lado, en la microgeneración en puentes o carreteras, las cuadrillas ya realizan visitas para el alumbrado, la inspección y otros trabajos. Limpiar un colector y sustituir las escobillas se convierte en una tarea adicional, no en una operación específica. En esos entornos, el coste de mantenimiento del colector se integra perfectamente en las rutinas existentes, lo que vuelve a decantar la balanza hacia las máquinas con escobillas, sobre todo cuando los presupuestos son ajustados y la conexión a la red no existe o es frágil.

Hacia dónde se dirige

Las líneas de investigación en sistemas eólicos e híbridos siguen alejándose de la conmutación mecánica: máquinas PM de accionamiento directo, generadores de reluctancia conmutada, diseños de flujo axial con electrónica de potencia sofisticada y redes híbridas en las que los buses de CC conectan varios convertidores. Los conmutadores son cada vez más raros en los sistemas renovables convencionales por buenas razones.

Sin embargo, no están desapareciendo de la noche a la mañana. Las mejoras en los materiales de las escobillas, una mejor comprensión del comportamiento de la película y los métodos de diagnóstico que estiman la vida útil restante de las escobillas a partir de datos operativos alargan los intervalos de servicio y reducen el riesgo de fallos bruscos. Paralelamente, nichos de mercado como los microeólicos en infraestructuras, las cosechadoras experimentales y la adaptación de máquinas de CC existentes siguen beneficiándose de la sencillez de la conmutación mecánica.

Para los diseñadores y usuarios con mentalidad técnica de pequeños aerogeneradores, la mentalidad útil no es ni “los conmutadores están obsoletos” ni “los conmutadores son siempre más baratos”. Es más directa: un conmutador es un dispositivo más de conversión de potencia en su sistema. Se desgasta, añade ondulación y simplifica el resto del hardware. Si se acepta eso y se diseña el resto del sistema en torno a su comportamiento real -incluidos el control, el acceso y el ruido-, puede seguir siendo la elección correcta en un proyecto renovable sorprendentemente moderno.