Motores con conmutador frente a motores sin escobillas: compensaciones entre coste y rendimiento

Si dejamos de lado el marketing, el patrón es sencillo: conmutador Los motores con escobillas suelen ganar en precio inicial y simplicidad brutal, mientras que los motores sin escobillas suelen ganar en eficiencia, vida útil y capacidad de control. Lo difícil es decidir qué aspecto de esa disyuntiva puedes permitirte perder.

Índice

1. No otra lista de “pros y contras”.

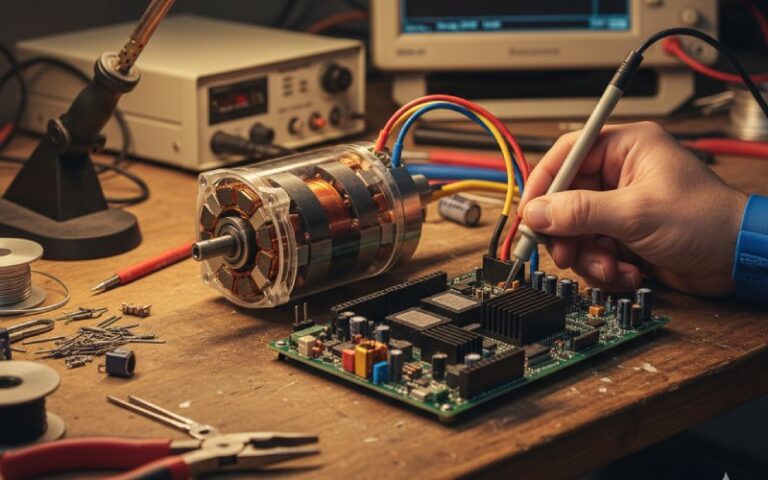

Ya sabes cómo funciona la conmutación mecánica. Ya sabes cómo un accionamiento BLDC distribuye la corriente alrededor del estator. Has visto los diagramas y probablemente hayas discutido al menos una vez sobre el control trapezoidal frente al sinusoidal.

La mayoría de los artículos comparativos repiten esa historia y se quedan ahí. Terminan con una afirmación un poco vaga de que “depende de la aplicación” y luego pasan a otra cosa. Eso es cierto, pero no ayuda mucho cuando realmente tienes que elegir un motor que va a estar atornillado en una carcasa sellada durante diez años y del que se van a pedir decenas de miles.

Por lo tanto, este artículo asume los fundamentos y se centra únicamente en las compensaciones que influyen en las cifras de una hoja de cálculo: coste energético, vida útil, esfuerzo de integración y riesgo de fallo.

2. Comparación rápida en términos de ingeniería real

Los motores sin escobillas eliminan la fricción de las escobillas y los arcos del conmutador, por lo que la eficiencia aumenta hasta alcanzar valores entre el 85 % y el 90 % en muchas unidades pequeñas y medianas, mientras que los motores con escobillas de clase similar se sitúan más cerca del 75-80 %. La vida útil sigue la misma tendencia: los motores sin escobillas suelen alcanzar o superar las 10 000 horas de funcionamiento, mientras que las unidades con escobillas suelen situarse en el rango de las 2000-5000 horas antes de que el desgaste de las escobillas obligue a realizar un mantenimiento o una sustitución.

Eso suena decisivo. Pero el coste del controlador y el trabajo de integración para los motores sin escobillas pueden igualar o superar al del propio motor, especialmente en equipos de bajo volumen o desechables. Lo contrario ocurre con los sencillos motores con escobillas, que pueden funcionar directamente desde un bus de CC con conmutación básica.

Aquí hay una visión resumida de cómo se alinean esas fuerzas.

| Dimensión | Conmutador (CC con escobillas) | Sin escobillas (BLDC / conmutación electrónica) | Lo que realmente importa |

|---|---|---|---|

| Eficiencia típica del motor | Acerca de 75–80% | Acerca de 85-90% | Las menores pérdidas en los motores sin escobillas reducen el calor y el consumo de energía a lo largo de su vida útil. |

| Vida útil típica (mismo servicio) | Aproximadamente entre 2000 y 5000 horas antes de que se produzca un desgaste significativo del cepillo; a menudo se cita como 2-3 años de uso continuo. | A menudo, alrededor de 10 000 horas o más; muchas aplicaciones indican un periodo de servicio de entre 7 y 10 años. | Una vida útil más larga desplaza los costes del mantenimiento a la electrónica inicial. |

| Precio inicial del motor | Bajo; construcción sencilla | Más alto; los imanes y el diseño mecánico son más exigentes. | El motor en bruto por sí solo rara vez cuenta toda la historia. |

| Electrónica de control | Puede ser extremadamente sencillo; a veces basta con un interruptor o un control lineal. | Requiere un controlador de conmutación, a menudo basado en un microcontrolador. | El coste del controlador y el esfuerzo de firmware forman parte de la comparación de motores, te guste o no. |

| Mantenimiento | Los cepillos y el conmutador requieren atención periódica; generan polvo. | Prácticamente no hay mantenimiento interno programado, salvo el de los cojinetes. | En las máquinas de producción, un menor número de paradas programadas puede tener más valor que el precio del motor. |

| Densidad de potencia | Menor par por unidad de masa | Mayor relación par-peso y geometría compacta posible. | La alta densidad de potencia permite un embalaje más compacto y, en ocasiones, cajas de cambios más pequeñas. |

| Ruido y EMI | Ruido audible del cepillo y chispas de conmutación; la interferencia electromagnética es un problema real. | Perfil acústico más silencioso, menos ruido eléctrico. | Útil en entornos médicos, de laboratorio y de sensores de precisión. |

| Medio ambiente | Puede tolerar condiciones agresivas si los cepillos son accesibles; pero las chispas son un problema en atmósferas inflamables. | No produce chispas; mejor para espacios explosivos o sensibles a las interferencias electromagnéticas, pero los componentes electrónicos no soportan bien el calor extremo ni el maltrato. | A menudo acabas protegiendo más los componentes electrónicos que el motor. |

Esta tabla sienta las bases. Lo interesante es cómo esas diferencias interactúan con las limitaciones específicas de tu proyecto.

3. El coste no es el “precio del motor”, sino el cálculo aritmético de toda su vida útil.

Tome dos motores dimensionados para proporcionar una potencia mecánica de 500 W. Suponga 10 000 horas de funcionamiento a lo largo de la vida útil del producto. Uno es un motor con conmutador con una eficiencia de 78% y el otro es una unidad sin escobillas con una eficiencia de 88%. La electricidad cuesta 0,18 por kWh y siempre funciona cerca de ese punto de 500 W.

El motor con escobillas consume aproximadamente 6410 kWh a lo largo de su vida útil. La versión sin escobillas necesita alrededor de 5680 kWh. Eso supone una diferencia de unos 730 kWh, o aproximadamente 130 unidades monetarias al tipo de cambio vigente.

Ahora fijémonos en la vida útil. Si el motor con escobillas funciona durante unas 3000 horas antes de que sea necesario reparar las escobillas y usted desea 10 000 horas de servicio, deberá planificar al menos tres intervenciones: dos reparaciones de las escobillas y, probablemente, una sustitución completa si la fiabilidad es importante. Por el contrario, el motor sin escobillas suele alcanzar ese objetivo de 10 000 horas con solo prestar atención a los cojinetes.

Esos 130 adicionales en energía no son dramáticos por sí solos. Si añadimos el coste de las visitas de mantenimiento planificadas, el tiempo de inactividad, el acceso al motor en una máquina abarrotada, además del riesgo de paradas imprevistas, la hoja de cálculo empieza a inclinarse claramente hacia los motores sin escobillas. En una fábrica con elevadas penalizaciones por tiempo de inactividad, esto es obvio; en un producto de consumo barato con una garantía corta, es menos dramático y la versión con conmutador puede seguir siendo la opción comercial de menor riesgo.

La trampa consiste en tratar los motores como elementos intercambiables en lugar de contratos de energía y mantenimiento disfrazados de hardware.

4. Dimensiones del rendimiento que realmente importan

4.1 Eficiencia y calor

La eficiencia no solo influye en la factura de la luz, sino que determina todo lo relacionado con el motor. Unas pérdidas menores implican unos márgenes térmicos más reducidos, lo que permite disminuir el tamaño de los disipadores térmicos, aligerar las carcasas e incluso utilizar ventiladores más pequeños. Los motores sin escobillas pierden menos energía por fricción y contacto con el conmutador, por lo que una mayor parte de la energía consumida se convierte en par motor y menos en calentamiento del aire dentro del producto.

Los motores con escobillas convierten parte de su vida útil en polvo de escobillas y calor. Para equipos de uso ocasional, como una pequeña herramienta para aficiones, esto nunca supone un problema práctico. Para bombas, cintas transportadoras o ventiladores de servicio continuo, hay que sobredimensionar el motor o aceptar temperaturas de bobinado más altas con su propio coste de vida útil.

El detalle un poco incómodo: el controlador de un motor sin escobillas también produce calor. En sistemas pequeños, este puede estar físicamente cerca del motor, por lo que el presupuesto térmico se comparte de formas extrañas. Ahorrar diez grados en el estator y añadir diez grados cerca del silicio sensible puede ser útil o no, dependiendo de su diseño.

4.2 Vida útil y patrón de mantenimiento

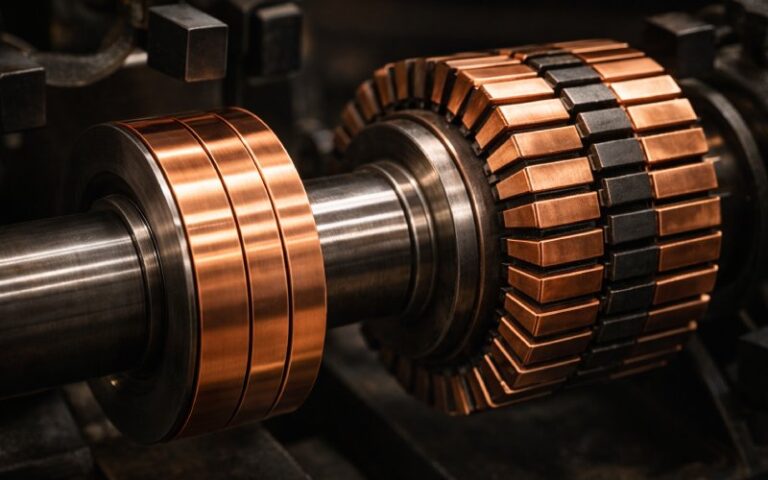

El desgaste de los cepillos es predecible, lo cual es reconfortante y molesto a la vez. Se puede calcular el consumo de cepillos con bastante precisión y programar el servicio. Pero alguien tiene que abrir la máquina, sustituir las piezas, volver a probarla y documentarlo todo. Eso lleva tiempo.

Dado que los motores sin escobillas eliminan el contacto eléctrico deslizante, sus principales elementos de desgaste son los cojinetes y, a largo plazo, el aislamiento y los imanes. Esto les confiere una curva de degradación mucho más larga y plana. Muchos sistemas médicos e industriales pasaron a utilizar motores sin escobillas precisamente porque el programa de mantenimiento se volvió más sencillo y menos frecuente.

Por supuesto, los componentes electrónicos añaden sus propias probabilidades de fallo: envejecimiento de los condensadores electrolíticos, ciclos de las juntas de soldadura, errores de firmware ocultos en modos poco conocidos. Se cambia el desgaste mecánico por la complejidad electrónica. En el caso de los equipos profesionales de alta resistencia, esta cambio suele favorecer a los motores sin escobillas. En el caso de los dispositivos nicho de bajo volumen, la carga de software y validación del controlador puede ser determinante.

4.3 Control y comportamiento dinámico

Ya sabes que los accionamientos BLDC ofrecen un mejor control de la velocidad y el par. Esto es importante cuando se desea una respuesta dinámica precisa, un control orientado al campo o un bombeo microfluídico preciso.

Pero no es gratis. Se está comprometiendo con la detección de la posición del rotor o la estimación sin sensores, los bucles de control de corriente y la gestión de fallos. Si su sistema es, por lo demás, una sencilla electrónica analógica, esto puede parecer como añadir un pequeño proyecto integrado solo para hacer girar un eje. Por otro lado, si su diseño ya incluye un microcontrolador y una pila de comunicaciones, el coste incremental de un control más inteligente del motor puede ser bastante reducido.

Los motores con escobillas tienen una atractiva inmediatez de corriente igual a par. Para algunas tareas de movimiento, esa linealidad aproximada es suficiente y muy fácil de implementar. Especialmente en prototipos, laboratorios y equipos únicos, esa simplicidad puede acelerar todo.

4.4 Ruido acústico y eléctrico

El arco eléctrico del cepillo inyecta interferencias de banda ancha en el sistema. Las interferencias electromagnéticas procedentes de la conmutación del conmutador pueden afectar a los sensores y buses de comunicación cercanos, por lo que en los diseños serios que utilizan motores con escobillas se utilizan filtros, blindajes y normas de disposición.

Los diseños sin escobillas siguen conmutando corrientes, pero las formas de onda tienden a ser más suaves y se pueden moldear en el firmware para obtener un mejor comportamiento EMC. El ruido no desaparece, pero se puede ajustar. En equipos hospitalarios, sistemas ópticos, balanzas de precisión y equipos de medición, esto es tan importante que los motores sin escobillas suelen ser la opción predeterminada.

El ruido acústico sigue la misma idea. Sin escobillas, el sonido principal proviene de los cojinetes, el engranaje y el movimiento del aire, por lo que se gana otro mando para ajustar la calidad percibida del producto.

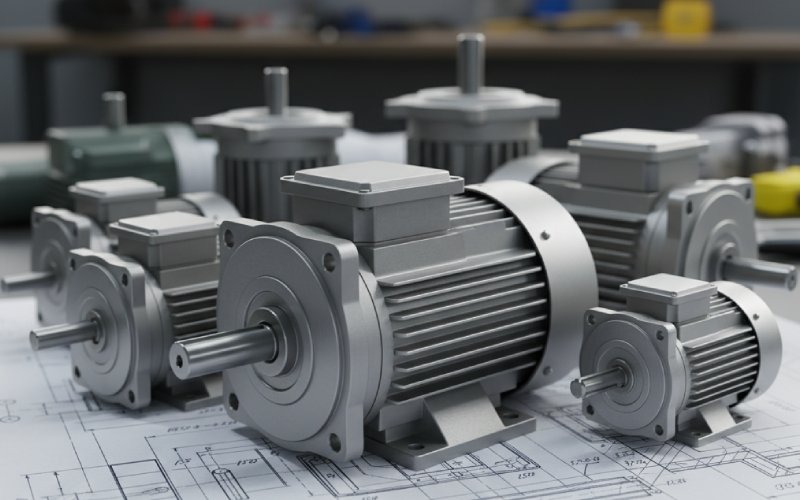

4.5 Tamaño, peso y embalaje

Con mejores relaciones par-peso y una inercia del rotor reducida, los motores sin escobillas ofrecen más potencia mecánica para un volumen determinado. Esto los hace atractivos en sistemas móviles donde cada gramo cuenta: drones, cardanes, pequeños robots, herramientas a batería. También son útiles cuando se lucha por ganar espacio y opciones de cableado.

Los motores con conmutador ocupan más espacio para el mismo par, pero la ausencia de un controlador externo puede facilitar el embalaje de otra manera: menos componentes sensibles al calor activos cerca del motor, menos conectores, cableado más sencillo. A veces, un motor físicamente más grande pero eléctricamente más sencillo es más fácil de integrar.

4.6 Medio ambiente y seguridad

Las escobillas descartan por completo ciertos entornos, como atmósferas explosivas o volúmenes sellados con vapores volátiles. Los sistemas sin escobillas evitan ese peligro específico, pero introducen otros. Es posible que al controlador no le gusten las altas temperaturas, la radiación o los campos fuertes. Si se pueden colocar los componentes electrónicos a distancia y mantener solo un cuerpo de motor resistente en la zona hostil, los sistemas sin escobillas suelen ganar de forma decisiva.

En el caso de los instrumentos médicos desechables, la lógica vuelve a cambiar. Los investigadores han señalado que, en muchas piezas de mano de un solo uso, el coste adicional de un motor BLDC más un accionamiento no se justifica, por lo que los motores con escobillas siguen siendo habituales en este ámbito. Soportan un uso intensivo, son lo suficientemente baratos como para desecharlos y siguen cumpliendo las expectativas de ciclo de trabajo limitado.

5. Dónde siguen teniendo sentido los motores con conmutador

Si solo nos fijamos en los motores, los motores sin escobillas parecen dominar casi en todas partes. Pero el diseño a nivel de sistema es más complejo.

Los motores con conmutador destacan cuando los objetivos de diseño incluyen un bajo coste inicial, una simplicidad extrema y unas expectativas de vida útil limitadas. Para una herramienta de consumo destinada a funcionar quizás unas pocas decenas de horas a lo largo de toda su vida útil, el ahorro energético y la mayor vida útil de los engranajes sin escobillas son difíciles de justificar desde el punto de vista financiero. Es muy probable que el controlador y los imanes cuesten más que todo el accionamiento con escobillas y una parte de los plásticos.

También conservan su valor en lugares donde los dispositivos electrónicos no son bienvenidos o están muy restringidos. Algunos nichos industriales y automovilísticos siguen prefiriendo los motores de escobillas simples porque los disponibles son ruidosos, las normas EMC son poco estrictas y los equipos de mantenimiento ya saben cómo sustituir las escobillas.

Otra ventaja sutil es la agilidad del diseño. Para prototipos, accesorios únicos y experimentos rápidos, un motor cepillado más un suministro de laboratorio pueden ponerte en marcha en cuestión de minutos sin necesidad de firmware ni lógica de activación. Esa velocidad de iteración suele ser más importante en la fase inicial que la eficiencia final.

Por lo tanto, si un proyecto es de corta duración, tiene un presupuesto ajustado y es técnicamente sencillo, el conmutador mecánico puede ser la opción más racional, y no una reliquia obsoleta.

6. Donde ahora lo habitual es el sin escobillas

Los dispositivos alimentados por baterías, los robots, las bicicletas eléctricas, los drones y las bombas de precisión han dado un paso decisivo hacia los motores sin escobillas. La combinación de alta eficiencia, excelente densidad de potencia y larga vida útil es difícil de rebatir cuando aumentan el volumen y el ciclo de trabajo.

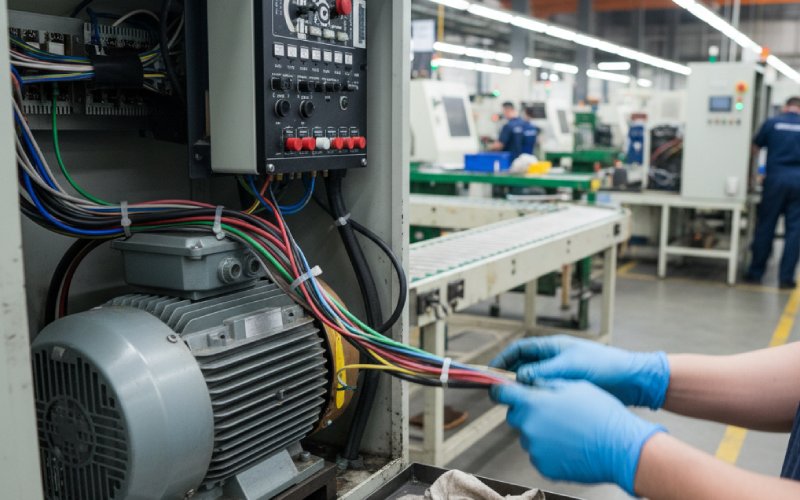

En la automatización industrial, los motores sin escobillas proporcionan un funcionamiento más silencioso, una mejor capacidad de control y menos interrupciones por mantenimiento, por lo que predominan en cintas transportadoras, vehículos guiados automáticamente (AGV) y muchos servomecanismos modernos. Los motores BLDC montados en placas de circuito impreso (PCB) en ventiladores, sopladores y accionamientos aportan ventajas similares a los productos electrónicos y informáticos compactos.

Los equipos médicos y de laboratorio suelen optar por motores sin escobillas para mantener bajos los niveles de generación de partículas y de interferencias electromagnéticas, al tiempo que permiten un control preciso de la velocidad. Los dosificadores microfluídicos o los sopladores de respiradores, por ejemplo, se benefician directamente de una regulación más precisa del par y la velocidad, así como de un funcionamiento limpio en entornos controlados.

También existe la presión silenciosa de la normativa. Las normas de eficiencia energética siguen endureciéndose en muchas regiones, lo que empuja a los sistemas accionados por motor hacia una mayor eficiencia, donde la tecnología sin escobillas es simplemente una opción más cómoda.

Por lo tanto, cuando vea una aplicación de larga duración, sensible a la energía o muy regulada, asuma que requiere un motor sin escobillas y defienda el uso de un conmutador solo si puede cuantificar el ahorro.

7. Una receta práctica para la toma de decisiones

Cuando llegues a la fila de selección de motores en tus especificaciones de diseño, intenta responder a tres preguntas en orden, sin pensar demasiado en los conceptos físicos que ya conoces.

En primer lugar, ¿cuál es el ciclo de trabajo realista durante toda la vida útil del producto, no la vida útil indicada en la publicidad? Multiplique ese valor por la potencia eléctrica estimada y el coste energético local. Si la factura energética resulta ser similar al coste de los materiales del producto, probablemente merezca la pena pagar por la mayor eficiencia de los motores sin escobillas. Si el coste energético es insignificante en comparación con el precio del producto, la vida útil y el mantenimiento se convierten en los factores determinantes.

En segundo lugar, ¿cuánto cuesta una visita de servicio técnico? No solo las piezas de repuesto, sino también el acceso al dispositivo, el desplazamiento, el tiempo de inactividad y cualquier recualificación normativa. Si esas cifras son elevadas o difíciles de programar, lo ideal es que el motor tenga el menor número posible de piezas móviles desgastables, por lo que lo más recomendable es optar por un motor sin escobillas.

En tercer lugar, examine la arquitectura electrónica. Si ya dispone de un microcontrolador, una etapa de potencia y sensores adecuados en el sistema, añadir el control BLDC puede suponer principalmente firmware y un poco de diseño. Si su electrónica es deliberadamente mínima, un motor con escobillas podría ajustarse mejor a esa filosofía y, de hecho, reducir el riesgo.

Si dos de esas tres preguntas apuntan claramente en una dirección, probablemente esa sea tu respuesta. Si entran en conflicto, entonces te encuentras en una zona interesante en la que las hojas de cálculo, los prototipos y las mediciones de laboratorio cobran sentido.

8. Entonces, ¿en qué situación te deja eso?

Los motores con conmutador siguen siendo importantes. Ofrecen una barrera de entrada baja, un desgaste mecánico visible y una electrónica sin complicaciones. Los motores sin escobillas proporcionan una mayor eficiencia, un funcionamiento más limpio y una vida útil más larga y silenciosa, a cambio de un coste adicional en silicio, software y diseño.

Ninguno de los dos es automáticamente “mejor”. La forma útil de pensar en ellos es la siguiente: un motor con conmutador le ahorra dinero y tiempo desde el primer día; un sistema sin escobillas intenta ahorrarle dinero y problemas todos los días posteriores. Su trabajo es decidir qué días son realmente importantes para su producto.