Motores con conmutador frente a motores BLDC para herramientas eléctricas y equipos de bricolaje

Si lo que más te interesa son las herramientas inalámbricas, la respuesta corta es: los motores de corriente continua sin escobillas (BLDC) suelen ganar en relación potencia-peso, tiempo de funcionamiento, control y vida útil, y conmutador Los motores suelen ganar en precio de venta y simplicidad brutal. Las herramientas con cable y las herramientas ultrabaratas siguen dependiendo en gran medida de los diseños de conmutadores; los proyectos de bricolaje inalámbricos y de precisión se inclinan por el otro lado.

Índice

De qué trata realmente esta comparación

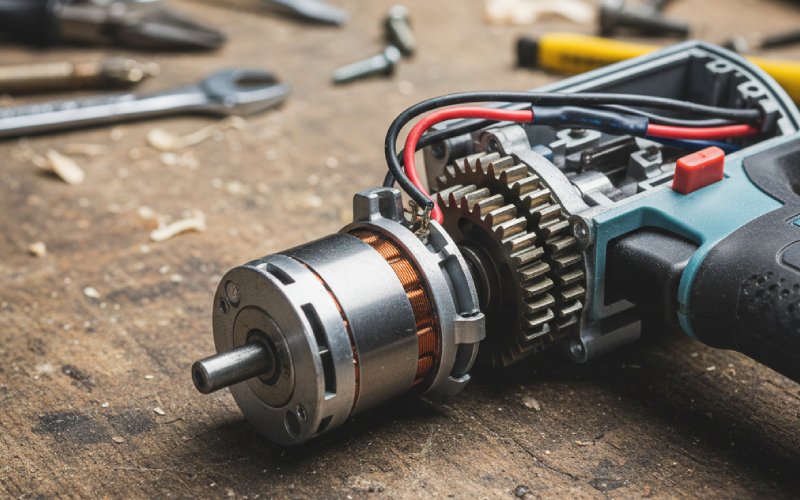

Cuando digo “motor con conmutador”, me refiero a toda la familia de motores con escobillas: los motores de CC tradicionales y los clásicos motores universales de CA/CC con bobinado en serie que se encuentran en muchos taladros, amoladoras y sierras con cable. Todos ellos conmutan la corriente con escobillas y un conmutador mecánico. Los motores BLDC trasladan esa misma función a la electrónica: rotor de imán permanente, estator bobinado y un controlador que realiza la conmutación en silicio en lugar de carbono y cobre.

Los fabricantes de herramientas eléctricas ya han votado con sus listas de materiales. Las herramientas con cable siguen utilizando muchos motores conmutadores universales porque son compactos, baratos y funcionan bien con la red eléctrica. Las herramientas inalámbricas, especialmente las de gama media y alta, se están estandarizando rápidamente con accionamientos BLDC trifásicos combinados con microcontroladores y baterías de litio.

Ya sabes cómo funciona cada topología. Así que centrémonos en lo que importa en el cobertizo, no en un libro de texto sobre motores.

El veredicto práctico por categoría de herramientas

En el caso de los taladros inalámbricos, los atornilladores de impacto y las sierras compactas, BLDC no es solo una etiqueta de marketing. Las configuraciones trifásicas BLDC típicas de este tamaño alcanzan una eficiencia del 80 % al 95 % con un buen diseño, mientras que los motores con escobillas de las herramientas eléctricas se acercan más al 60-80 % y desperdician el resto en forma de calor en las escobillas y el cobre. Esa diferencia de eficiencia se traduce directamente en más agujeros por carga y menos estrangulamiento térmico. También permite a las marcas exprimir más par en un cabezal más pequeño, por lo que los atornilladores de impacto sin escobillas modernos parecen extrañamente compactos en comparación con los antiguos con escobillas.

En taladros, amoladoras y sierras de calar con cable de bajo coste, los motores universales con conmutador siguen teniendo sentido. Se prescinde de la batería y de la electrónica inteligente, por lo que el coste total del sistema lo dominan el motor y el circuito básico del gatillo. Un motor universal proporciona un par agresivo para su tamaño, tolera velocidades muy altas y puede funcionar sin problemas hasta su retirada sin necesidad de una sola línea de firmware. La desventaja es el ruido, las chispas y una eficiencia relativamente baja, que la toma de corriente oculta siempre y cuando no te importe la factura de la luz o los vecinos.

Las máquinas de taller fijas para aficionados se encuentran en un término medio. Muchas sierras de mesa o sierras ingletadoras de consumo siguen utilizando motores universales para garantizar su compacidad. El sonido característico y las chispas de las escobillas son la contrapartida. Si valora un taller más silencioso, un comportamiento EMI más limpio en torno a los controladores CNC y un menor riesgo de ignición del polvo fino, una máquina BLDC retrofit o basada en BLDC resulta más atractiva, pero hay que pagar por la complejidad y el coste del controlador.

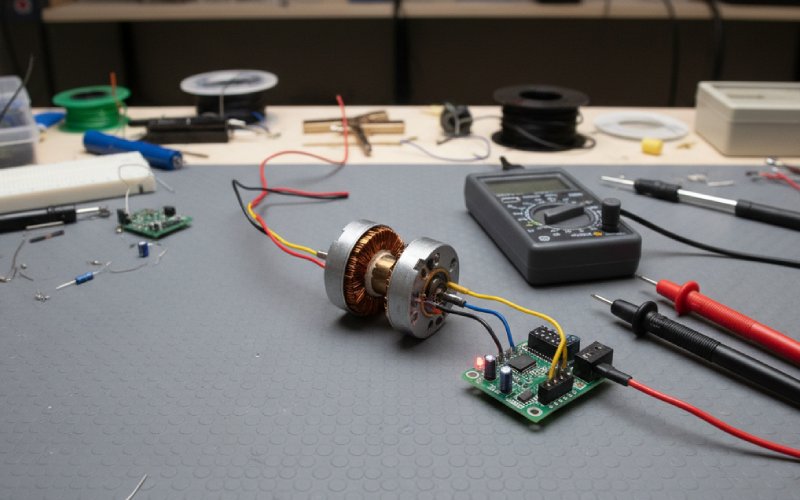

Para equipos de robótica, CNC y bricolaje con control de movimiento, los servos síncronos BLDC o de imán permanente suelen ser la opción más adecuada. Ya se necesita un posicionamiento preciso, limitación de corriente y control de par, por lo que el controlador que se añadiría para dominar un motor con conmutador ya es, en cualquier caso, la mitad de un accionamiento BLDC adecuado. Los motores con escobillas siguen funcionando para plantillas rápidas, prototipos o cuando se espera un uso intensivo y no importa cambiar las escobillas.

Para la fabricación de baterías “especiales para garaje” (carritos eléctricos caseros, conversiones de aspiradoras inalámbricas), la respuesta suele depender de la disponibilidad de piezas. Si tienes un BLDC y un controlador de repuesto para un scooter, úsalos. Si tienes un montón de motores de taladro viejos y no tienes ningún controlador BLDC a la vista, un motor con conmutador con engranajes y fusibles cuidadosamente seleccionados puede ser más práctico, aunque sepas que no es la solución más elegante.

Primero, las cifras: eficiencia, vida útil y coste.

Este es el tipo de comparación concisa que utilizan los ingenieros a la hora de elegir una familia de motores. Los valores son aproximados y se basan en diseños a escala de herramientas eléctricas.

| Aspecto | Motor con conmutador (CC con escobillas / universal) | Motor BLDC |

|---|---|---|

| Eficiencia típica bajo carga | A menudo, alrededor de 60-80% en esta escala, con una pérdida significativa en la fricción del cepillo y el calentamiento del cobre. | Normalmente, alrededor de 80 o más con buenos accionamientos trifásicos, con límites superiores cercanos a ~96% en diseños optimizados. |

| Electrónica de control | Se puede accionar mediante interruptores simples o accionamientos triac/PWM básicos; el control de bucle cerrado es opcional. | Requiere una lógica de conmutación activa, normalmente basada en un microcontrolador, además de una etapa de potencia y sensores; el control de bucle cerrado está integrado en la mayoría de las herramientas profesionales. |

| Vida útil típica | Limitado principalmente por el desgaste de las escobillas y el conmutador; requiere mantenimiento periódico en muchos diseños. | Sin desgaste de cepillos; la vida útil depende principalmente de los cojinetes, el aislamiento y los componentes electrónicos. Por lo general, ofrece un tiempo de funcionamiento más prolongado antes de requerir mantenimiento. |

| Ruido y EMI | Chispas audibles, fuerte ruido de radiofrecuencia y chispas visibles; puede ser un problema en entornos con aparatos electrónicos sensibles o polvo inflamable. | Menor ruido eléctrico, sin chispas de escobillas, más fácil de sellar; mejor ajuste donde no se desean interferencias electromagnéticas ni chispas dispersas. |

| Coste inicial | El motor en sí es barato y los circuitos de accionamiento pueden ser mínimos; por lo general, el coste inicial más bajo. | El motor más el controlador es más caro; requiere un controlador IC o SoC más una etapa de potencia. |

| Coste operativo durante la vida útil | Más alto debido a una menor eficiencia, sustitución de cepillos y averías más frecuentes. | Un menor consumo energético y menos mantenimiento proporcionan un mejor coste total en entornos profesionales o de uso intensivo. |

| Integración en herramientas modernas | Fácil de instalar para activadores simples, menos sinergia con funciones “inteligentes”. | Se combina naturalmente con la gestión de la batería, la protección y funciones inteligentes como la detección de bloqueo y los embragues electrónicos. |

Si dejamos de lado todas las palabras de moda, la tabla básicamente dice lo siguiente: los motores con conmutador son más baratos de fabricar y más sencillos de accionar, mientras que los motores BLDC son mejores en casi todos los parámetros de rendimiento, una vez que se acepta la sobrecarga electrónica.

Cómo se comportan ambos tipos de motores cuando se utilizan de forma incorrecta.

Las herramientas reales no viven en bancos de pruebas; viven en medias cabinas, bajo cubiertas sin refrigeración, funcionando con baterías a medio cargar.

Desde el punto de vista eléctrico, un motor con conmutador tolera bastante bien los periodos cortos de sobrecarga. El bloqueo de un motor universal hace que pase una gran cantidad de corriente a través del inducido, limitada principalmente por su propia resistencia y por lo que pueda proporcionar el cable o el paquete. Los devanados y el conmutador se calientan rápidamente, pero en casos breves lo peor que puede ocurrir es una lluvia de chispas, olor y un desgaste acelerado de las escobillas. El motor avisa con bastante antelación antes de averiarse.

Un motor BLDC sometido al mismo abuso mecánico suele depender del límite de corriente y la lógica térmica de su controlador. El motor en sí mismo puede soportar un par elevado durante picos cortos, gracias a su buena eficiencia y, a menudo, a mejores vías térmicas. Pero si se le exige más de lo que el controlador espera, no solo se fundirá el cobre, sino que se pueden quemar los MOSFET o provocar fallos en el firmware. Desde fuera, esto puede parecer un apagado “misterioso”, en lugar de una muerte lenta y ruidosa.

En entornos polvorientos de carpintería o rectificado de metales, el problema es más sutil. Los motores con conmutador pulverizan polvo de carbón internamente y lanzan chispas ionizantes al conmutador. Esto no es ideal en entornos con polvo fino de madera o vapores volátiles, y puede contaminar los cojinetes con el tiempo. Los motores BLDC, sin escobillas y con estatores totalmente cerrados, reducen las chispas y son más fáciles de sellar, lo que es una de las razones por las que las unidades sin escobillas son atractivas en aparatos sellados y algunas aplicaciones peligrosas.

Desde el punto de vista térmico, las unidades BLDC tienen una limitación adicional: los imanes permanentes no soportan bien las altas temperaturas. Si se calientan demasiado durante mucho tiempo, se desmagnetizan. Los motores universales con escobillas no tienen ese punto débil concreto, pero corren el riesgo de sufrir averías en el aislamiento, daños en el conmutador y deformaciones en la carcasa. En cualquier caso, la falta de ventilación y la sobrecarga continua siguen siendo el enemigo; los BLDC simplemente tienden a ofrecer un mayor rendimiento útil con el mismo presupuesto térmico.

Sensibilidad del gatillo, control y funciones de seguridad

En el mango, las herramientas BLDC se sienten diferentes por razones estructurales, no por magia. La combinación de microcontrolador, detección de corriente e inversor trifásico permite a los diseñadores configurar el par y la velocidad en el software. Los diseños de referencia de Qorvo para herramientas eléctricas inalámbricas, por ejemplo, muestran microcontroladores que leen la posición del gatillo, el voltaje de la batería, la corriente del motor y la temperatura, y luego accionan el motor BLDC a través de una secuencia de conmutación controlada.

Esa pila desbloquea funciones que ahora son estándar en las herramientas sin escobillas de calidad profesional: velocidad constante bajo carga, arranque suave, frenado agresivo pero controlado, detección de bloqueo, embragues electrónicos y cortes antirretroceso cuando la rotación se dispara o se detiene demasiado bruscamente. El tipo de motor es solo la mitad de la historia; el silicio que hay detrás es la otra mitad.

Con los motores con conmutador, se puede aproximar algo de esto, pero la economía cambia. Un simple disparador PWM triac o MOSFET proporciona un control básico de la velocidad. Si se añade la detección de corriente y la lógica, se puede implementar un corte por sobrecarga, pero ahora se está a medio camino de una pila de control de tipo sin escobillas, mientras que se sigue fijando a un motor menos eficiente. En el caso de las herramientas de gama baja, los fabricantes suelen limitarse a un control analógico barato y confían en embragues mecánicos y en el criterio del usuario para el resto.

Por eso, cuando la gente dice que “los motores sin escobillas parecen más inteligentes”, es principalmente porque, literalmente, están sosteniendo un pequeño sistema integrado en el mango, y no solo una topología de motor diferente.

Coste total: no solo el precio del motor

En una hoja de especificaciones, el hardware BLDC parece más caro. Las comparaciones industriales de familias de motores muestran sistemáticamente que los motores con escobillas se encuentran en la parte inferior de la escala de costes iniciales, mientras que los BLDC se sitúan en la parte superior una vez que se tienen en cuenta la etapa del controlador y la detección. Por eso, los taladros y amoladoras más baratos en la sección de ferretería son casi siempre los que tienen escobillas.

Sin embargo, a lo largo de la vida útil de una herramienta, los costes operativos cambian de tendencia. Los motores BLDC desperdician menos energía en forma de calor, por lo que los costes energéticos se reducen y no hay que sustituir escobillas. Varios proveedores posicionan ahora explícitamente los motores BLDC como la opción de menor coste total cuando el ciclo de trabajo es elevado, ya que el mantenimiento y el tiempo de inactividad son más importantes que ahorrar unos pocos dólares el primer día.

Para un usuario aficionado al bricolaje que utiliza un taladro inalámbrico unos minutos cada fin de semana, el cálculo vuelve a cambiar. El coste de la electricidad es insignificante en comparación con el precio de la herramienta. En ese caso, el argumento a favor del BLDC pasa de “lo amortizarás con el ahorro de energía” a “obtendrás un cabezal más pequeño, un mejor par a baja velocidad y un motor que es poco probable que se desgaste antes que el mandril o la caja de cambios”. La rentabilidad económica es menor, pero la experiencia del usuario sigue inclinándose a favor de los motores sin escobillas.

Por otro lado, los profesionales utilizan las herramientas a pleno rendimiento durante todo el día. En este caso, la mayor duración sin escobillas, la mayor eficiencia y las características de seguridad integradas se ajustan perfectamente a la economía: una herramienta que falla en mitad del trabajo es más cara que una que cuesta un poco más al principio.

Notas de diseño si estás creando o modificando herramientas

Si está diseñando una herramienta inalámbrica o una máquina de bricolaje alimentada por batería desde cero, comenzar con BLDC y un controlador integrado moderno puede simplificar las cosas. Varios proveedores de semiconductores ofrecen ahora “controladores de aplicaciones de potencia” que integran microcontroladores, controladores de puerta, ADC, circuitos de protección y, en ocasiones, incluso conversión CC/CC en un único paquete destinado específicamente a herramientas eléctricas BLDC. Esto significa que no es necesario unir media docena de placas, sino que basta con colocar un SoC, algunos FET y un motor.

Para aplicaciones de alto par y baja velocidad, como atornilladores o cabrestantes compactos, un motor BLDC exterior con caja de cambios puede proporcionar un gran par en un espacio reducido, a costa de cierta complejidad mecánica. Para herramientas de mayor velocidad, como pequeñas amoladoras o herramientas rotativas, un motor interior con el engranaje adecuado o transmisión directa y un equilibrado cuidadoso funciona bien. Lo interesante para un aficionado al bricolaje es la libertad de configurar los límites de corriente y las curvas de par en el firmware, en lugar de esperar que un embrague mecánico le salve la muñeca.

En lo que respecta al aire acondicionado, reutilizar un motor universal de una sierra o una aspiradora averiada para un proyecto de taller sigue teniendo su sentido. Proporciona una velocidad bruta y un par motor decente a partir de un bastidor compacto, funciona directamente con la red eléctrica con un controlador adecuado y tolera un manejo brusco. Sin embargo, hay que tener en cuenta las chispas de las escobillas, el ruido acústico y las interferencias electromagnéticas si se monta cerca de aparatos electrónicos, materiales inflamables o en una caja cerrada. Añadir un control de arranque suave o de tipo regulador puede moderar un poco la corriente de arranque, aunque no se alcanzará la eficiencia ni la precisión de control de un sistema BLDC.

Una pequeña nota al margen: si tu proyecto necesita un control preciso a baja velocidad o un par de retención, piensa si realmente quieres un BLDC en configuración servo o un sistema servo/paso a paso adecuado, en lugar de tratar cualquiera de los dos tipos de motor como “algo rápido que hay que ralentizar”. La diferencia entre BLDC y servo en proyectos de aficionado radica principalmente en la retroalimentación y el control, no en un motor físico diferente.

Entonces, ¿cuál deberías elegir realmente?

Si va a comprar un taladro inalámbrico, un atornillador de impacto o una sierra compacta nuevos y le preocupan la autonomía, la relación potencia-peso y la longevidad, una herramienta basada en BLDC suele ser la opción más racional, a menos que la diferencia de precio sea extrema. Obtendrá más trabajo por cada carga, una carcasa más fría y características como un mejor manejo del bloqueo y control de velocidad que vienen con el controlador del motor.

Si está equipando un taller con herramientas principalmente con cable y le preocupa más el coste que el ruido o el consumo energético, los motores con conmutador siguen siendo una opción totalmente válida. Una amoladora o taladradora con cable y escobillas puede ser tremendamente eficaz, especialmente para trabajos intermitentes, siempre y cuando se acepte el mantenimiento y el ruido.

Si está diseñando o modificando considerablemente equipos (CNC, robótica, plantillas poco comunes), el BLDC empieza a parecer la opción predeterminada. En el momento en que se desea un control de bucle cerrado, limitación de corriente e integración con otros componentes electrónicos, la complejidad adicional de un accionamiento BLDC se compensa con un comportamiento más limpio y una mayor eficiencia.

Por lo tanto, la regla básica que realmente se aplica en un taller real es muy sencilla: elija motores con conmutador cuando necesite algo barato, sencillo y alimentado por la red eléctrica; elija BLDC cuando quiera apoyarse en baterías, inteligencia y fiabilidad a largo plazo. El resto solo consiste en adaptar estas dos verdades al tipo de trabajo que realmente realiza.