Herramienta de socavado del conmutador: donde realmente se decide la vida útil de las escobillas

Si tu socavado del conmutador Si la herramienta puede mantener la profundidad, mantener limpias las paredes de la ranura y dejar un borde predecible en las barras, sus máquinas de corriente continua normalmente se mantendrán silenciosas, estables y aburridas. La mayoría de los arcos eléctricos crónicos, las astillas en los cepillos y los rebobinados prematuros de los que se queja la gente son solo el resultado de la elección de una herramienta realizada meses o años antes.

Índice

Lo que la documentación deja entre líneas

Ya conoce las reglas básicas: rebaje la mica una cantidad controlada por debajo del cobre, no ensanche las ranuras, no deje astillas y no marque los bordes de la barra. La guía típica es de entre 0,025 y 0,032 pulgadas por debajo de la superficie del conmutador, con advertencias estrictas contra la eliminación de metal y contra dejar bordes finos de mica que se romperán más adelante.

Las normas y los manuales también hacen hincapié en que la profundidad del hueco no debe exceder el ancho de la mica, y que debe eliminarse todo rastro de mica de las paredes de la ranura, ya que una fina tira restante puede causar más problemas que una sección visiblemente sobresaliente. Estas reglas son sencillas. Lo difícil es elegir y utilizar una herramienta que permita a un técnico real cumplirlas a la velocidad del mundo real, dentro de carcasas estrechas, con cojinetes envejecidos y fijaciones imperfectas.

Ahí es donde la herramienta de recorte, y no el procedimiento, separa el mantenimiento sólido del retrabajo crónico.

Las principales familias de herramientas de socavado de conmutadores

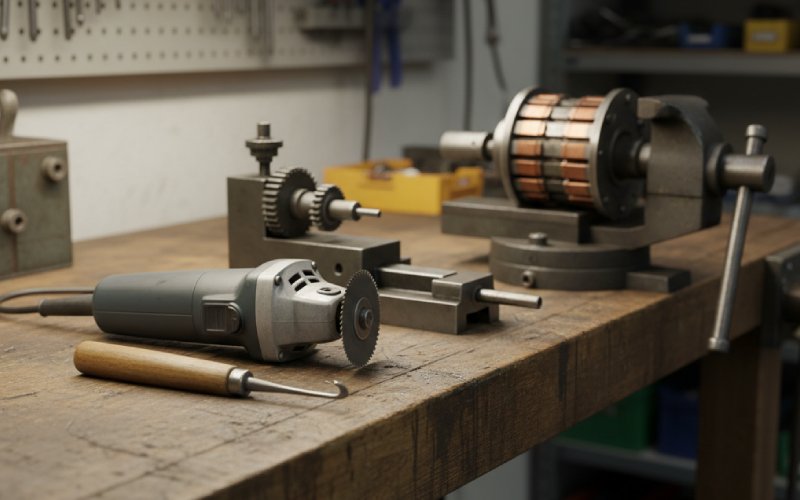

La mayoría de los materiales públicos hablan del “socavado” como si se tratara de una única operación. En la práctica, la industria utiliza varias filosofías de herramientas diferentes al mismo tiempo: rascadores manuales, pequeñas máquinas portátiles, soportes para banco o torno y equipos indexados totalmente automáticos. En los márgenes existen procesos de chorro abrasivo y otros métodos especiales.

Para ser más concretos, aquí tienes una comparación resumida que da por hecho que ya conoces el proceso básico y que lo que más te interesa es el comportamiento en la planta de producción.

| Tipo de herramienta | Donde tiene sentido | Debilidades típicas |

|---|---|---|

| Herramienta manual basada en hojas de sierra modificadas o rascadores | Este enfoque funciona bien cuando solo se tienen armaduras pequeñas ocasionales, buen acceso y un operador con la paciencia necesaria para palpar cada ranura; destaca en reparaciones puntuales y máquinas históricas o especiales. | Depende en gran medida de la habilidad del operador, puede ser lento y facilita la producción de una profundidad inconsistente o una ranura que se desvía o se estrecha de un extremo al otro del conmutador. |

| Cortadora eléctrica portátil con sierra o rueda | Esta herramienta es útil cuando se necesita un rendimiento razonable en una amplia gama de tamaños de armaduras, posiblemente in situ, y se desea algo que un técnico pueda llevar al lugar de trabajo. | Puede vibrar o desplazarse si el soporte es deficiente, la fresa puede girar a una velocidad excesiva o aplicarse incorrectamente, y el control de la profundidad depende de los accesorios y la disciplina más que de la geometría inherente. |

| Banco, montado en torno o socavador de corte cerrada | Esta disposición es adecuada para talleres que ya cambian los conmutadores entre centros y desean controlar la profundidad vinculada al carro del torno; resulta cómoda para máquinas pequeñas y medianas con frecuentes reelaboraciones. | Sigue requiriendo tiempo de configuración, tiende a tener dificultades con conmutadores muy grandes o muy pequeños, y depende de la indexación manual o de topes simples para la repetibilidad de barra a barra. |

| Máquina indexada totalmente automática con cortadores integrados. | Esta clase es adecuada para talleres de reparación de motores y fabricantes de equipos originales que utilizan muchos inducidos similares y se preocupan por mantener un perfil de socavado, un chaflán y un tiempo de ciclo uniformes, a veces en la misma máquina que tornea y cepilla. | Te limita a sistemas de corte específicos, aumenta los costes de capital y traslada el problema de la destreza manual a la configuración del programa, la fijación y el mantenimiento del control. |

| Procesos abrasivos por chorro o procesos especiales | Estos métodos son útiles cuando el acceso con herramientas físicas resulta difícil o cuando se desea actuar con mucha suavidad sobre el cobre sin dejar de rebajar el aislamiento más blando. | Son productos especializados, sensibles a los medios y al blindaje, y rara vez están justificados a menos que se tenga un diseño de conmutador muy particular o exista riesgo de contaminación. |

Una vez que veas la familia en la que se encuentra tu operación, puedes dejar de preguntarte “¿Cuál es la mejor herramienta de corte?” y empezar a preguntarte “¿Cuál es la herramienta menos caótica que se adapta a este contexto?”.”

Opciones geométricas: forma de la ranura, chaflán y control de profundidad.

La mayoría de los manuales dan por sentado que la ranura tiene forma de U o cuadrada: paredes rectas, fondo plano y un escalón separado para romper los bordes de la barra. En la práctica, la geometría de la herramienta te empuja hacia formas específicas, lo quieras o no. Las hojas de sierra finas, como las de muchos cortadores inferiores de estilo Kut-Kwik, tienden naturalmente a una ranura en forma de U o rectangular estrecha, mientras que algunos cortadores de múltiples filos en máquinas automáticas son capaces de cortar y biselar en una sola pasada indexada.

Los debates en foros y el material formativo orientado a la EASA han criticado los socavados pronunciados en forma de V, especialmente cuando los técnicos los utilizan para combinar el rebaje y el biselado en un solo corte agresivo. La preocupación es sencilla: para obtener la profundidad suficiente, una herramienta de corte en V elimina demasiado cobre de los laterales de la barra, dejando ranuras profundas y bordes frágiles, especialmente en máquinas de mayor velocidad.

Una forma práctica de pensar en la geometría es dividirla en tres decisiones relacionadas entre sí. En primer lugar, elija una herramienta que pueda alcanzar la profundidad de rebaje especificada sin extenderse más allá de la mica. En segundo lugar, decida si desea que el chaflán esté implícito en el perfil de la fresa o si desea crearlo como una operación separada con un rascador con forma de V y un ligero ángulo de inclinación. En tercer lugar, aplique una única referencia para la profundidad: un tope mecánico, un programa CNC indexado o, como mínimo, un bloque de calibración y un ajuste registrado. La mezcla de referencias de profundidad dentro de un mismo taller es lo que da lugar a los conmutadores de ranuras mixtas.

Mecánica del corte: velocidad, rigidez y elección de la rueda

Una vez definida la geometría, la física de la herramienta de socavado comienza a dominar el resultado. Las herramientas de socavado portátiles neumáticas y eléctricas lo demuestran claramente. La gama Kut-Kwik de Martindale, por ejemplo, incluye unidades neumáticas de entre 4000 y 5300 rpm para sierras de acero rápido y carburo, y llega hasta las 20 000 rpm y más para discos de diamante, con una minitool de socavado específica de 35 000 rpm para espacios muy reducidos. La alta velocidad proporciona un corte suave y un tiempo de ciclo más corto, pero solo si el soporte del conmutador y el agarre del operador son lo suficientemente rígidos como para evitar vibraciones.

Las máquinas de corte automático de fabricantes como Rimac añaden una capa diferente: posicionamiento micrométrico de la cuchilla, búsqueda e indexación automática de barras y variación programable de la profundidad a lo largo de la cara del conmutador. En lugar de la sensación manual, se obtiene un sistema de control de ejes que decide dónde se coloca la cuchilla en cada barra, incluyendo variaciones en los extremos, donde la carga del cepillo podría justificar un perfil ligeramente diferente. Cuando esto funciona, el resultado es una consistencia impresionante; cuando falla, se puede repetir el mismo error cientos de veces en un solo lote.

En el caso de las herramientas manuales y los accesorios para tornos, la mecánica es más sencilla, pero igual de importante. Una hoja de sierra para metales rectificada sin dentado, con punta redondeada y mango cómodo puede producir ranuras sorprendentemente uniformes si el usuario trabaja radialmente y mantiene una presión ligera. La ausencia de vibraciones es la característica principal; la baja tasa de eliminación de metal es el precio a pagar. En muchos talleres pequeños, ese intercambio es aceptable.

El material de la rueda y la cuchilla debe elegirse teniendo en cuenta el comportamiento del operador, no solo la vida útil que figura en el catálogo. Las sierras de carburo cortan rápido, pero son frágiles y requieren una mano firme; las ruedas de diamante en una herramienta de alta velocidad son eficientes, pero caras, por lo que tientan a las personas a utilizarlas en trabajos en los que la fijación es marginal. El acero de alta velocidad es más tolerante cuando la configuración es inestable, aunque se desgasta más rápido.

¿Qué problemas resuelve realmente el undercutting en la práctica?

Las notas de servicio de Renown Electric, entre otras, señalan la relación obvia, pero a menudo ignorada, entre el giro y el socavado adecuados, el desgaste uniforme de las escobillas y la reducción de los arcos eléctricos, las vibraciones y el desgaste excesivo del conmutador a lo largo de la vida útil de un motor de corriente continua. Los datos de fallos de HECO, recopilados de cientos de clientes industriales, muestran que el desgaste del conmutador y los problemas relacionados con las escobillas son los principales modos de fallo eléctrico, comúnmente asociados con superficies de conmutador ranuradas, quemadas o irregulares. Sus recomendaciones incluyen explícitamente el torneado y el socavado adecuados como parte de las medidas para evitar el sobrecalentamiento y los fallos prematuros.

Desde un punto de vista centrado en las herramientas, los síntomas recurrentes a menudo pueden interpretarse retrospectivamente en la elección de las herramientas.

Si observa rebajes que varían visiblemente en profundidad alrededor de la circunferencia, probablemente se trate de una rebajadora manual sin una referencia de profundidad fiable, o de un accesorio de torno que se maneja solo a ojo. Si las ranuras tienen paredes irregulares y astillas de mica rebeldes, esto sugiere un perfil de corte que no se ajusta al ancho de la mica o una herramienta que se arrastra fuera de ángulo, lo cual es común cuando las herramientas manuales improvisadas son demasiado anchas para la ranura.

Cuando los bordes de la barra se astillan durante las primeras fases de funcionamiento, especialmente en máquinas de alta velocidad, se debe sospechar de cortes agresivos en forma de V o socavados excesivamente profundos. En la práctica se han observado rebajes profundos de varios milímetros, que son difíciles de corregir sin un pesado reacondicionamiento. No se trata tanto de un fallo del proceso como de un fallo de la geometría de la herramienta: la herramienta facilitó la eliminación excesiva de cobre al perseguir ranuras “limpias”.

Por último, cuando la superficie del conmutador parece estar en buen estado pero sigue habiendo una mala conmutación, marcas irregulares de las escobillas o vibraciones, vale la pena comprobar si la herramienta de socavado ha dejado rebabas en los bordes de la barra que no se han eliminado. Los manuales insisten repetidamente en la importancia de rectificar el conmutador después del socavado, eliminando las rebabas con abrasivos que no incrusten partículas duras en el cobre y limpiando cuidadosamente los residuos de los huecos. Si la herramienta elegida o el proceso hacen que ese paso resulte incómodo, dejará de realizarse discretamente.

Comprar y especificar herramientas de corte con menos remordimientos

Una vez que ya no se trata a todas las fresadoras como equivalentes, la especificación deja de centrarse tanto en el precio y se centra más en dónde se permite que haya margen de error. Con una simple herramienta manual, la incertidumbre recae en las manos del técnico, pero el dispositivo en sí es transparente. Con una fresadora portátil, la incertidumbre se traslada a la fijación, la selección de la rueda y el control de la velocidad. Con una máquina totalmente automática, la mayor parte de la incertidumbre se traslada a los parámetros del software, la calibración y los dispositivos de retroalimentación.

Para un pequeño taller de reparación que maneja equipos heredados variados, un patrón común es combinar una configuración de torno confiable para tornear con una fresadora de potencia modesta que se puede guiar desde los mismos centros, además de un juego de rascadores cuidadosamente rectificados para la limpieza final de las paredes y el biselado. Esta combinación le brinda referencias mecánicas en lugar de apuntar solo con la mano, pero evita la complejidad de una celda de fresado CNC completa.

Las instalaciones más grandes con tipos de armaduras recurrentes y expectativas de rendimiento elevadas suelen justificar el uso de máquinas automáticas que combinan torneado, socavado, cepillado y, en ocasiones, soldadura o flejado en un solo dispositivo. Rimac, por ejemplo, promueve la búsqueda y el indexado automáticos de barras, múltiples programas de socavado y unidades integradas de redondeo de bordes que cortan y biselan en un solo ciclo controlado. Si opta por esta vía, reserve energía mental para la fase de puesta en marcha; la máquina solo será tan buena como los perfiles que le enseñe.

También existe una solución intermedia muy práctica: cortadores portátiles de alta velocidad con discos de diamante, montados en soportes o guías especialmente diseñados que limitan la posición y el ángulo con respecto al conmutador. La herramienta eléctrica portátil Kut-Kwik de Martindale, con un eje de transmisión flexible, es un ejemplo que intenta equilibrar el alcance con el control. Estas configuraciones se pueden ajustar a familias de motores específicas y siguen siendo lo suficientemente móviles para el trabajo de campo.

Crear una rutina repetible en torno a la herramienta que tienes

La herramienta que elijas no es el final de la historia; es la limitación bajo la cual diseñas una rutina. Una rutina realista para cualquier configuración de corte por debajo tiende a tener algunas características comunes, incluso si los pasos parecen diferentes.

En primer lugar, siempre hay una forma de verificar la profundidad que no depende de “parecer correcta”. Puede ser un calibre de espesores introducido en el hueco en varias barras, un microscopio con retículo calibrado o un bloque de comparación de baja tecnología pero consistente. Dado lo ajustada que es la banda de profundidad recomendada en relación con el diámetro del conmutador, esta comprobación no es opcional.

En segundo lugar, existe un método definido para tratar las paredes de las ranuras y los bordes de las barras tras el corte principal. Los manuales hacen hincapié en que las paredes deben estar libres de restos de mica y que los bordes deben biselarse aproximadamente medio milímetro a 45 grados, a menudo utilizando un pequeño rascador en forma de V, seguido de una limpieza cuidadosa de los residuos de cobre mediante cepillado y aspiración. Tanto si se consigue con un accesorio de biselado específico como con un rascador manual, es necesario que quede claro en el proceso.

En tercer lugar, su rutina debe incluir un ciclo de retroalimentación desde el rendimiento del motor hasta la configuración de las herramientas. Si una determinada configuración del socavador precede repetidamente a la formación de arcos o rayas de cepillo en un tipo de motor específico, se trata de un problema de la herramienta que se revela a través de los datos de campo, y no de un “error del operador” aislado. El enfoque de análisis de fallos de HECO es un buen recordatorio de que los problemas del conmutador rara vez existen por sí solos, sino que están relacionados con la ventilación, la carga, el material del cepillo y el diseño del sistema. Cuando se ajusta la herramienta de socavado, se está ajustando un elemento de toda esa cadena.

Reflexiones finales

Una herramienta de corte de conmutadores es simplemente un dispositivo que elimina una fina y resistente tira de aislamiento. Sobre el papel, parece algo trivial. En la práctica, la forma en que controla la geometría, carga al operador e interactúa con los accesorios tiene consecuencias a largo plazo para la vida útil de las escobillas, el tiempo de inactividad y la frecuencia con la que hay que volver a revisar la misma máquina.

Si ya conoce las cifras oficiales y los procedimientos establecidos, la pregunta útil ya no es “¿Cómo puedo rebajar el precio?”, sino “Teniendo en cuenta los motores que veo, el acceso que realmente tengo y las personas que realmente lo van a utilizar, ¿qué herramienta me proporcionará discretamente la menor variación en la profundidad de la ranura y el estado de los bordes?”.”

Responda con sinceridad, y el paso de socavado dejará de ser una aventura y se convertirá en lo que debe ser en un programa de mantenimiento de CC: una operación pequeña, controlada, casi aburrida, que no deja nada interesante tras de sí.