¿Qué es un segmento del conmutador?

A conmutador El segmento es la barra de cobre individual de un conmutador que toma la corriente de una bobina, la transporta más allá de las escobillas y la transfiere a la siguiente bobina en el ángulo mecánico exacto, mientras permanece aislada eléctricamente de sus vecinas mediante un aislamiento fino y resistente.

Índice

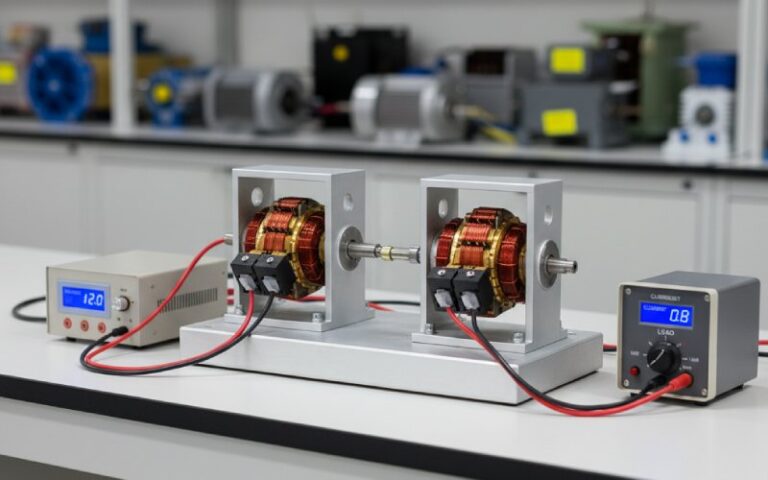

Pensando en el conmutador barra por barra

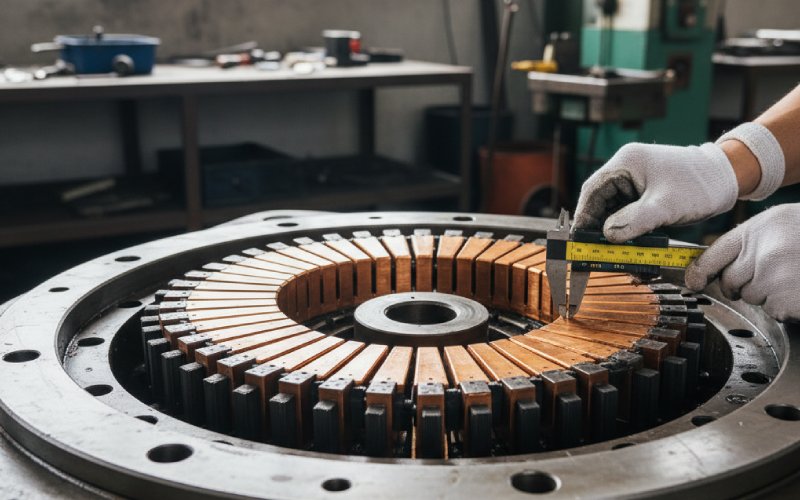

Si olvidamos por un momento todo el motor y nos fijamos solo en una barra, la imagen se vuelve más sencilla y honesta. Cada segmento es una pieza moldeada de cobre laminado, encajada en un cubo y aislada de la barra siguiente por una fina lámina de mica o un material similar.

El anillo completo es solo una repetición de esa celda unitaria. Una barra, una terminación de bobina (o un par de extremos de bobina, dependiendo de su esquema de bobinado), una oportunidad para realizar correctamente la transferencia de corriente y un lugar más en el que las cosas pueden salir mal. Cuando se habla de “problemas de conmutador”, normalmente se hace referencia a la suma de muchas pequeñas decisiones a nivel de segmento, tomadas años antes en el diseño y la fabricación, y que luego se ven agravadas por la elección de las escobillas, el entorno y el ciclo de trabajo.

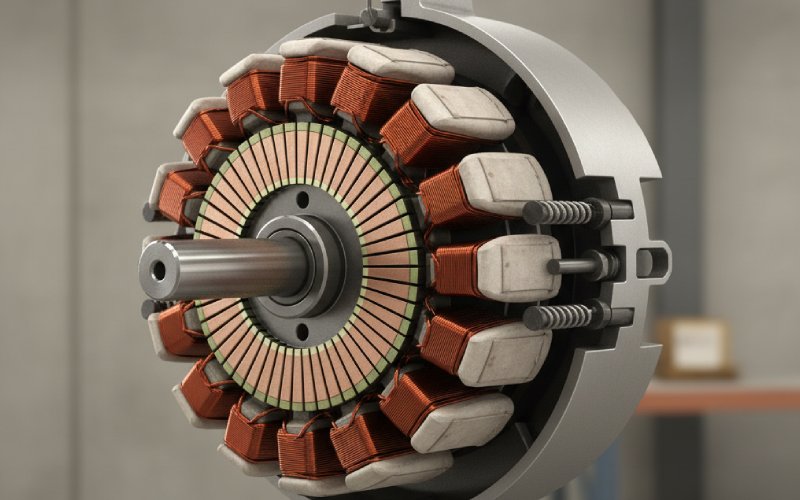

Geometría que controla silenciosamente el comportamiento

La mayoría de los materiales de referencia indican que el conmutador tiene “muchos segmentos” y pasan a otra cosa. Las cifras que hay detrás de “muchos” no son decorativas. El paso de los segmentos, la anchura de la cara y el descentramiento determinan si las escobillas funcionan con la máquina o luchan constantemente contra ella.

Una regla de diseño habitual es mantener el paso circunferencial (anchura del segmento de cobre más el espacio de mica) en aproximadamente 4 mm o más en las máquinas industriales de CC, con anchuras prácticas de la cara exterior que suelen oscilar entre 4 mm y 20 mm. Por debajo de ese valor, empiezan a aparecer efectos de borde de escobilla, tolerancias de fabricación y comportamientos de la película de carbono que impiden que se ajusten a los diagramas perfectos.

Los segmentos suelen tener una sección transversal en forma de cuña, más gruesa hacia el diámetro exterior, y se encajan en una ranura en forma de cola de milano o similar en el buje. Esa geometría tiene que ver con la supervivencia: permite que las barras resistan la fuerza centrífuga y los ciclos térmicos sin salirse de la pila. Cuando esa restricción mecánica es marginal, se produce movimiento de las barras, puntos altos y chispas que ningún “ajuste” con un cepillo puede solucionar.

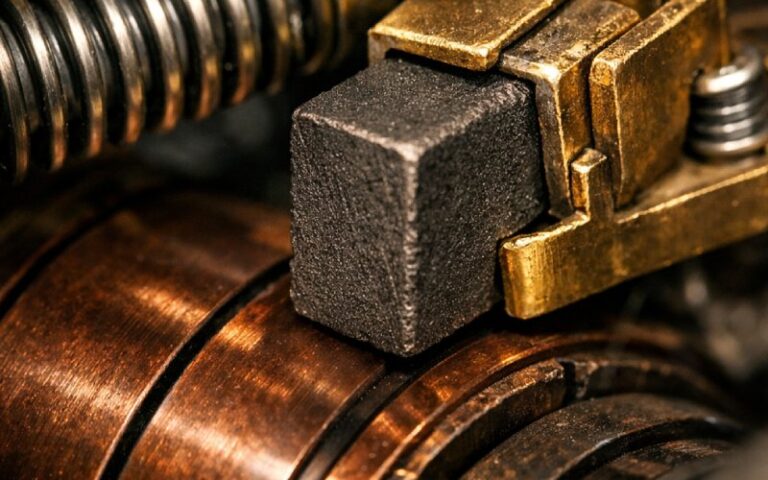

Materiales: cobre que conduce, mica que rechaza.

A estas alturas ya conoces la frase típica de los libros de texto: los segmentos están fabricados con cobre de alta conductividad y gran dureza, separados por un aislamiento de mica. Lo que importa en la práctica es la resistencia de cada uno de esos materiales a cumplir su función.

El cobre tiende a expandirse con la temperatura, se extiende ligeramente bajo la presión del pincel y forma una fina película con el material del pincel. La mica es casi lo contrario. La moscovita de alta calidad y la mica segmentada moderna mantienen su estabilidad dimensional y resisten el desgaste a temperaturas y presiones que ya habrían ablandado muchos plásticos. Esa incompatibilidad es útil: la mica mantiene las barras aisladas bajo tensión mecánica, pero obliga a socavarla por debajo de la superficie de cobre, ya que, de lo contrario, el cepillo se deslizaría sobre el aislamiento más duro en lugar de sobre la barra conductora.

Por lo tanto, un “segmento conmutador” nunca es solo cobre. Es cobre más mica lateral, más el socavado, más los pequeños chaflanes de los bordes, más cualquier película que la escobilla y el entorno hayan depositado en su superficie.

Una tabla para fijar el segmento

En lugar de una teoría más abstracta, es útil fijar algunas opciones de diseño en función de lo que realmente se ve en la cara del segmento.

| Aspecto de la unidad de segmento | Diseño o condición típicos | Lo que cambia silenciosamente en la práctica |

|---|---|---|

| Aleación de cobre y temple | Barras de cobre de alta conductividad, laminadas en frío, con forma de cuña, encajadas en un cubo. | Controla la pérdida resistiva, la deformación de las barras bajo la carga del cepillo, la tendencia a ranurar o manchar bajo una alta densidad de corriente. |

| Aislamiento entre barras | Segmento de mica o similar, a menudo con un grosor de alrededor de 0,8 mm en muchos diseños. | Establece la distancia de fuga y la capacidad de voltaje por segmento; la rigidez y la resistencia al desgaste determinan la agresividad con la que se debe recortar y mantener. |

| Paso y recuento del segmento | Paso de entre 4 y 20 mm en la superficie; número de barras establecido por voltaje, velocidad y esquema de bobinas. | Afecta a la superposición de la conmutación, al patrón de contacto de las escobillas y a la sensibilidad a pequeñas excentricidades o vibraciones. |

| Preparación de la superficie | Torneado y pulido; mica ligeramente socavada por debajo del cobre; bordes rotos pero sin redondear. | Influye en la formación de película, la tendencia a la formación de chispas, la tasa de desgaste de las escobillas y la forma en que las averías se hacen visibles por primera vez en forma de rayas o bandas. |

| Método de sujeción y cubo | Tipos de construcción recargable con ensamblaje de cola de milano, banda de vidrio o anillo retráctil en máquinas más grandes. | Decide si los segmentos se pueden sustituir individualmente, cómo reaccionan a las pruebas de exceso de velocidad y la estabilidad a largo plazo de la alineación de las barras. |

| Unión bobina-barra | Terminaciones soldadas, soldadas o remachadas en tubos ascendentes o directamente en barras. | Establece la resistencia de contacto y es un punto de partida habitual para el calentamiento localizado, la quema de barras y la carga asimétrica del cepillo. |

Leerlo fila por fila suele ser más útil que otro diagrama más de un anillo conmutador.

Vista a nivel de segmento de la conmutación

Cuando la corriente se transfiere de una bobina a la siguiente, el evento se extiende a lo largo de un ancho de cepillo finito y varios segmentos. El cepillo suele abarcar más de una barra en cualquier instante, lo que provoca un cortocircuito efectivo en los segmentos adyacentes durante el intervalo de conmutación.

Desde el punto de vista de un solo segmento, su “carrera” durante el funcionamiento es repetitiva, pero no idéntica en cada ciclo. Transporta toda la corriente de la bobina, luego parte de ella mientras se solapa y, finalmente, casi nada a medida que avanza la escobilla. El calentamiento, la formación de película y el microdesgaste se repiten miles de veces por segundo en máquinas de alta velocidad. Cualquier ligera diferencia en la resistencia en la unión de la bobina, o un paso microscópico entre esta barra y la siguiente, sesgará ese ciclo. El resultado aparece más tarde en forma de bandas de color, rayas de tigre, película irregular o una barra prominente que comienza a formar un arco.

Por lo tanto, el segmento del conmutador es donde la teoría ideal de la conmutación choca con las tolerancias de producción, el envejecimiento del aislamiento y la técnica de ajuste de las escobillas.

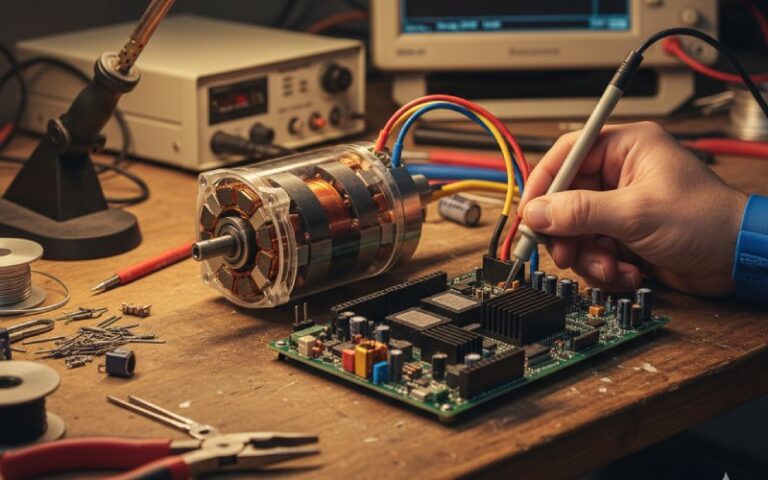

Fabricación y “curado”

En máquinas grandes, los segmentos suelen estar diseñados para poder rellenarse. Un sistema de anillo final o cuña permite retirar una barra y su paquete de mica, insertar una nueva y volver a mecanizar la superficie. Esto solo funciona si la geometría original respetaba unas dimensiones razonables de paso y cubo; de lo contrario, el acceso para la reparación es teórico.

Después del montaje, muchos conmutadores de alto rendimiento se acondicionan mediante ciclos térmicos, cargas de torsión o pruebas de giro a velocidad excesiva. Este “acondicionamiento” no tiene que ver con la comodidad. Obliga a cualquier barra que quiera moverse a hacerlo antes de que la máquina llegue al sitio del cliente. Un segmento que se desliza bajo carga centrífuga en el campo se convierte rápidamente en un punto alto, luego en un sitio de arco y, finalmente, en una barra quemada que arrastra a sus vecinas a problemas.

En los motores compactos de consumo, los conmutadores moldeados con segmentos engarzados sacrifican la reparabilidad en favor de la velocidad de producción y el coste. En este caso, un segmento defectuoso suele significar un motor defectuoso; nadie va a poner un torno para taladrar algo que cuesta menos que la mano de obra de la reparación.

Patrones de fallo escritos en los segmentos

El personal de mantenimiento rara vez pregunta “¿qué es un segmento de conmutador?” de forma aislada. Preguntan por qué una banda de barras está oscura, por qué las escobillas producen chispas o por qué una sección del anillo sigue ardiendo. En ese momento, la respuesta está grabada en el cobre.

Las uniones sueltas o de alta resistencia entre una bobina y su barra suelen provocar un calentamiento local. Esto suele manifestarse en forma de marcas de quemaduras que comienzan en una sola barra y se extienden a las barras vecinas a medida que el cepillo intenta transportar la corriente a través de la zona dañada.

Los conmutadores rugosos o excéntricos provocan que las escobillas reboten, lo que erosiona los bordes de las barras y aumenta la formación de chispas. El exceso de polvo de carbón acumulado en el socavado de mica puede, con el tiempo, provocar cortocircuitos parciales en los segmentos adyacentes y cambiar las condiciones efectivas de conmutación justo en el punto donde la corriente debería cambiar silenciosamente.

Cada uno de estos casos es en realidad una historia parcial: una barra ligeramente elevada, una junta ligeramente resistente, un área en la que se apresuró el socavado o la limpieza de la mica.

Hábitos de diseño que mantienen los segmentos poco interesantes

Para la mayoría de los ingenieros y técnicos, el segmento ideal del conmutador es aburrido. Se encuentra dentro de los límites de tolerancia, conduce la corriente, forma una película estable con el grado de la escobilla y nunca llama la atención en los informes de inspección. Lograr ese estado aburrido se reduce a unas pocas decisiones disciplinadas: paso de segmento realista, densidad de corriente conservadora, uniones fiables entre bobinas y barras, profundidad de socavado constante y un sistema de cubo que realmente mantiene las barras donde se colocan.

Una vez que se ve el conmutador como un anillo de segmentos individuales, cada uno con su propia historia mecánica y eléctrica, la pregunta original cambia ligeramente. En lugar de preguntarse solo “¿qué es un segmento de conmutador?”, se empieza a preguntar qué enseñan a hacer cada segmento las decisiones de diseño y mantenimiento bajo condiciones de funcionamiento reales. Ahí es donde el dispositivo deja de ser un anillo de cobre genérico y se convierte en un componente que se puede mejorar, no solo sustituir.