Segmento del conmutador Mica

Si el segmento mica es correcto, el conmutador Por lo general, se comporta correctamente: las barras permanecen donde deben estar, los cepillos se desgastan de forma predecible y las chispas siguen siendo aburridas. Si hay algún problema, por mucho que se ajusten o se rebobinen los cepillos, no se consigue reparar el motor de forma duradera.

Índice

¿Qué segmento de mica te beneficia realmente?

Ya conoces los diagramas de bloques y las fórmulas estándar. Así que vamos a saltarnos eso y hablar de lo que realmente tiene que soportar la mica entre segmentos.

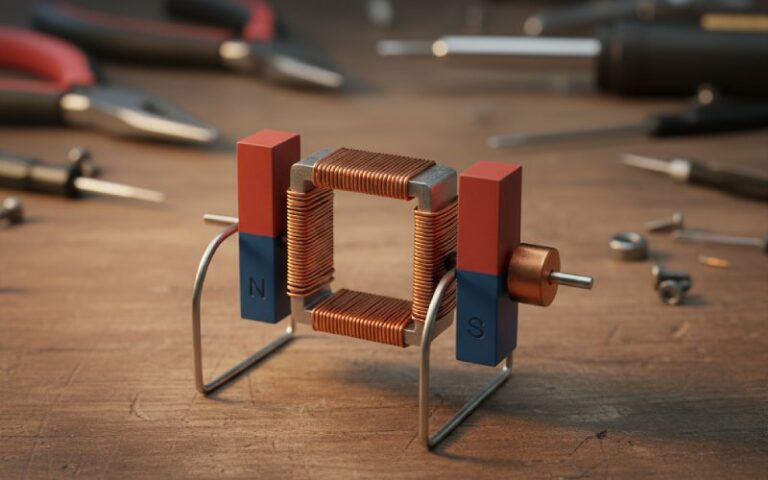

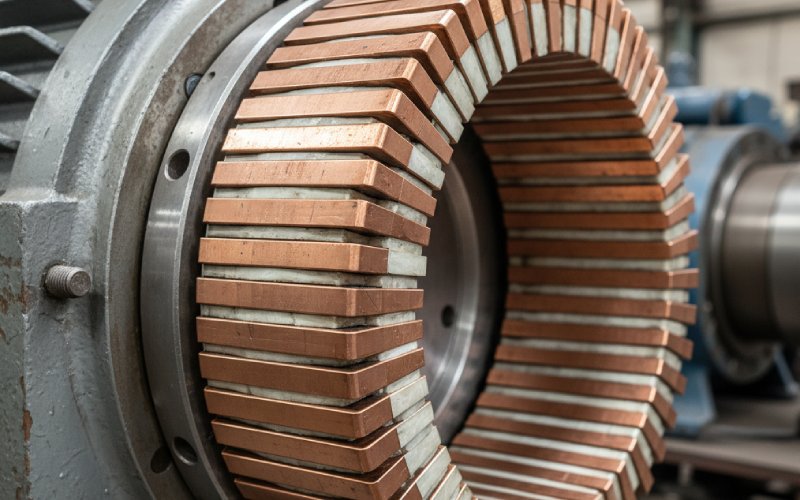

Cada barra del conmutador es una cuña de cobre laminado, sujeta a un cilindro y separada de sus vecinas y del cubo de acero mediante aislamiento, normalmente mica segmentada. Durante el funcionamiento, ese aislamiento sufre tensiones de compresión por la sujeción y la fuerza centrífuga, cizallamiento por la torsión de las barras, calentamiento cíclico por los cambios de carga y puntos calientes locales bajo las escobillas. Tiene que mantener la rigidez dieléctrica, permanecer dimensionalmente estable y no desmoronarse cuando se vuelve a socavar diez años después.

En las máquinas de corriente continua de gran tamaño, la mica sigue siendo el material estándar entre las barras. Los plásticos se utilizan en motores más pequeños, a menudo como cuerpos de conmutadores moldeados, pero para máquinas grandes y equipos de tracción, la mica sigue siendo la opción más conservadora, ya que mantiene su forma y sus propiedades dieléctricas a niveles de temperatura y presión en los que la mayoría de los plásticos comienzan a deformarse.

Por lo tanto, el “segmento de mica del conmutador” no es solo un relleno entre las barras de cobre. Es un sistema de aislamiento estructural que establece el límite máximo de velocidad, voltaje y cuanto abuso puede soportar la máquina antes de que el conmutador se convierta en el factor limitante.

Cómo se ve en la práctica un buen segmento de conmutador de mica

Las láminas de mica para conmutadores estándar suelen fabricarse a partir de fragmentos de moscovita natural, prensados a alta temperatura con una cantidad relativamente baja de resina termoendurecible. El objetivo es obtener una placa densa y rígida en la que las plaquetas de mica sigan soportando la mayor parte de la carga, y el aglutinante simplemente las una y se cure sin rezumar.

Las mejores calidades muestran un patrón familiar de propiedades: alta rigidez dieléctrica, estabilidad térmica en las clases de aislamiento superiores, baja compresibilidad, superficies lisas, tolerancia de espesor ajustada, fuerte resistencia al aplastamiento y buena maquinabilidad. La baja compresibilidad es más importante de lo que a veces se admite; si la mica se deforma bajo tensión centrífuga, el conmutador se desalinea, la pista de la escobilla se afloja y la concentricidad cuidadosamente mecanizada desaparece lentamente.

Muchos proveedores trabajan con placas segmentadas de tipo NEMA 3: mica rígida, normalmente moscovita o flogopita, unida con goma laca, alquídico-vinílico, epoxi o aglutinantes similares, con un grosor de entre 0,015 y 0,060 pulgadas, una rigidez dieléctrica del orden de 550-650 V/mil y una resistencia a la compresión de hasta decenas de miles de psi. Se trata de un nivel de rendimiento práctico, no de una estrategia de marketing: es lo que permite que el paquete de segmentos se presione y se sazone sin que el aislamiento se colapse.

Comparación de opciones de mica por segmento

A continuación se muestra una vista simplificada de dos opciones típicas de placas segmentadas con las que se encontrará habitualmente, ambas utilizadas para perforar placas aislantes de segmentos de conmutadores, junto con sus consecuencias prácticas.

| Parámetro | Placa segmentada de goma laca NEMA 3 (ejemplo) | Placa de segmento de vinilo alquídico NEMA 3 (ejemplo) | Comentario práctico |

|---|---|---|---|

| Carpeta típica | Goma laca | Resina sintética alquídica-vinílica o similar | La elección del aglutinante modifica la clase de temperatura y la rigidez mecánica. |

| Clase de temperatura típica | Alrededor de 130 °C (región de clase B) | Alrededor de 155 °C (región de clase F) | Los estilos AV/epoxi amplían el margen térmico para motores de tracción y de alta potencia. |

| Resistencia a la compresión (aprox.) | ≈10 000 psi | ≈20 000 psi | Una mayor resistencia mejora la estabilidad de la pila de segmentos a alta velocidad. |

| Rigidez dieléctrica (breve duración) | ≈650 V/mil para finos, ≈550 V/mil para más gruesos | Gama similar | Suficiente para la mayoría de las máquinas de corriente continua; normalmente predomina el diseño de fuga. |

| Rango de espesor estándar | ~0,015″–0,060″ | ~0,020″–0,060″ | Se alinea con los huecos comunes de los segmentos del conmutador y las profundidades de socavado. |

| Tamaño de la hoja (típico) | Hasta aproximadamente 36″ × 36″ | Hasta aproximadamente 29,5″ × 41,3″ | Las láminas grandes mantienen un rendimiento aceptable incluso para conmutadores de gran tracción. |

| Tolerancia de espesor | Alrededor de ±0,002″ individual | Similar | Determina lo ajustada que puede ser la diferencia de altura entre barras. |

Las cifras varían entre los distintos proveedores, pero la tendencia se mantiene: las placas con aglomerante de goma laca son probadas y fáciles de mecanizar; las placas con aglomerante AV o epoxi sacrifican un poco de simplicidad en el proceso a cambio de una mayor resistencia y una clase de temperatura más alta.

Cuando se especifica el segmento mica, en realidad se está fijando una posición en esa cuadrícula: margen térmico frente a facilidad de mecanizado, resistencia a la compresión frente a coste, tolerancia frente a índice de desechos.

Cómo se relaciona la mica con la geometría del conmutador

Los textos de diseño suelen resumir rápidamente la construcción del conmutador: barras de cobre trefiladas, de sección trapezoidal, aisladas entre sí por láminas de mica o micanita, a menudo de unos 0,8 mm de espesor, con el diámetro del conmutador fijado en una fracción del diámetro del inducido. Suena limpio y ordenado. La realidad es un poco más complicada.

Las barras de cobre tienden a moverse. A alta velocidad, intentan salir hacia afuera, girar, inclinarse bajo el par electromagnético y encajarse debajo de las escobillas. Los segmentos de mica evitan que se toquen eléctricamente, pero también actúan como pequeñas columnas estructurales entre las barras y el cubo, compartiendo parte de la carga radial. Cuanto menor es la compresibilidad de la mica, menos se relaja el conjunto de barras con el tiempo; sin embargo, si es demasiado rígida y frágil, se pueden producir grietas durante el prensado, el curado o el posterior recubrimiento del conmutador.

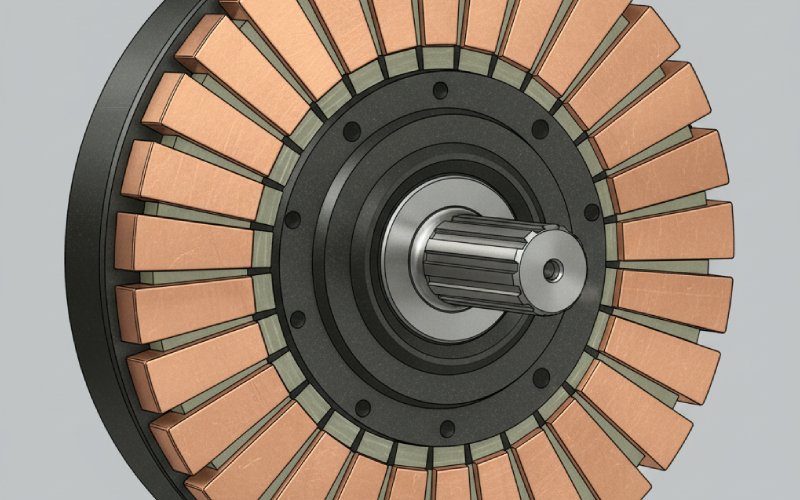

En los conmutadores semoplásticos modernos, la mica suele formar parte de un compuesto: una carcasa de plástico que forma el cuerpo, segmentos de cobre insertados, láminas de mica entre los segmentos y hacia el eje, además de un casquillo metálico. El plástico se encarga del moldeado y el peso, el cobre conduce la corriente y la mica garantiza silenciosamente que ninguna de las barras se cortocircuite bajo el calor y la presión.

Desde el punto de vista geométrico, el grosor de la mica del segmento y su tolerancia afectan directamente al menos a tres aspectos. En primer lugar, el paso de la barra: cuanto más gruesa es la mica, más ancho es el conmutador para el mismo número de segmentos, lo que influye en el ancho de la escobilla y el diseño del inducido. En segundo lugar, el crecimiento fuera de ronda: la compresibilidad y la fluencia de la mica determinan el comportamiento del cilindro tras el curado y años de ciclos térmicos. En tercer lugar, la estrategia de socavado: hasta qué punto se puede ranurar la mica por debajo de la superficie de la barra sin encontrar material débil y escamoso.

Recorte: mica, cepillos y la profundidad que realmente funciona

La mica es un material resistente. Eso es bueno para la vida útil del aislamiento, pero no tanto para las escobillas de carbón. Si la mica se mantuviera al mismo nivel que las barras, resistiría mejor el desgaste que el cobre. Con el tiempo, el aislamiento comenzaría a sobresalir, las escobillas rebotarían y la conmutación se degradaría. Por eso existe el socavado posterior al torneado: se ranura deliberadamente el aislamiento para que su superficie quede por debajo del cobre.

Las guías de servicio y los talleres de reparación tratan el recorte como una medida de higiene rutinaria. Las ranuras entre los segmentos se cortan a través de la mica, la micarta, la resina o cualquier otro aislante que se utilice, para mantener limpia la pista de la escobilla y limitar el roce de la escobilla con el aislante.citeturn9view0 Si se descuida esto, se empiezan a ver anillos de arco alrededor del conmutador, síntomas de vibración, desgaste acelerado de las escobillas y, a veces, las reveladoras rayas oscuras de carbono que se extienden por la mica.

Los detalles que distinguen un buen corte inferior de uno mediocre rara vez aparecen en la documentación oficial. Profundidad proporcional al paso de la barra, bordes biselados para que los cepillos vean un escalón suave en lugar de un borde afilado, ranuras limpias sin polvo conductor y verificación de que la mica que se está cortando no se haya desprendido por debajo. La mica segmentada que se astilla en lugar de formar ranuras limpias ya le está indicando su estado interno.

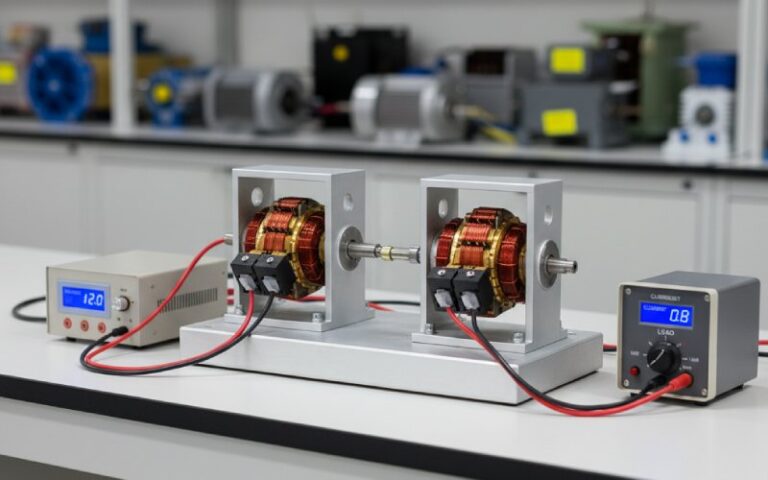

Expectativas térmicas y dieléctricas

Los laminados de mica de alta temperatura y alto voltaje utilizados para el aislamiento de conmutadores suelen ofrecer resistencias a la ruptura superiores a 20 kV/mm, con temperaturas de funcionamiento que alcanzan varios cientos de grados Celsius, dependiendo del tipo de mica y del sistema aglutinante. Los materiales a base de moscovita tienden a dar prioridad a la resistencia dieléctrica y la estabilidad, mientras que las versiones de flogopita toleran temperaturas más altas a costa de cierto margen eléctrico.

En la mayoría de los motores y generadores de corriente continua, las tensiones de trabajo están muy por debajo de estos valores de catálogo. Las distancias de fuga, el grado de contaminación y la contaminación por polvo de las escobillas establecerán su límite funcional antes que la ruptura intrínseca de la mica. Lo que más importa en el servicio diario es la resistencia al voltaje bajo descarga parcial, la resistencia a la erosión por arco alrededor de la pista de la escobilla y cómo se comporta el aislamiento después de miles de ciclos de calentamiento y enfriamiento.

La baja absorción de humedad es otro requisito poco conocido. Muchas placas de mica para conmutadores están formuladas para minimizar la absorción de agua y preservar la resistencia del aislamiento incluso en entornos húmedos. Si alguna vez ha sometido a prueba un motor con un megóhmetro después de una parada por lluvia y ha observado que la resistencia del conmutador es sospechosamente baja, ya sabe por qué el almacenamiento en seco y el secado son tan importantes como las fichas técnicas de los materiales.

Realidades de fabricación que importan más que el folleto

La teoría dice: elige el grado NEMA adecuado, presiona la pila de segmentos, sazona, mecaniza, rebaja. La práctica añade una larga lista de pequeños ajustes que determinan silenciosamente si ese mismo conmutador seguirá funcionando correctamente quince años después.

La presión y el perfil de temperatura deben ajustarse al sistema específico de placas de mica y aglutinante. Si son demasiado fríos o suaves, se producirán huecos residuales y un curado incompleto en las interfaces. Si son demasiado agresivos, se aplastará la mica, se adelgazará el aislamiento donde menos se desea o se provocarán microfisuras que solo aparecerán cuando la máquina gire a una velocidad cercana a la sobrevelocidad. Las notas técnicas sobre la mica del conmutador hacen hincapié en el curado durante varias horas a temperatura elevada precisamente para evitar el “rezumado” posterior o la migración del aglutinante.

Perforar o mecanizar la mica segmentada a partir de láminas presenta sus propios problemas. Si la perforación es demasiado roma, los bordes se deshilachan; los bordes deshilachados se convierten en puntos de tensión cuando se presiona la pila y, posteriormente, cuando se gira y se recorta. Si se corta con la sierra demasiado rápido, se sobrecalienta el aglutinante localmente; ese punto puede encogerse de forma diferente durante el secado, haciendo que una barra sobresalga con respecto a las demás.

El acondicionamiento y las pruebas de centrifugación también están relacionados con el comportamiento de la mica. Las máquinas grandes y las aplicaciones de alto riesgo suelen especificar un acondicionamiento por centrifugación a velocidad excesiva o ciclos de acondicionamiento especiales para demostrar que los segmentos individuales, las cuñas de mica y el cubo permanecen unidos bajo carga centrífuga. Si la formulación de la mica es marginal, es aquí donde suelen aparecer el deslizamiento de los segmentos o la protrusión de las cuñas.

Firmas de fallo que se remontan al segmento mica

Las averías sobre el terreno rara vez aparecen como “problema de mica” en la orden de trabajo. Se manifiestan como chispas en los cepillos, decoloración de la barra del conmutador, vibraciones inexplicables o disparos molestos. Sin embargo, varios patrones bien conocidos apuntan al aislamiento de los segmentos.

Las chispas de uno y dos polos alrededor del conmutador pueden ser provocadas por mica débil o dañada entre los segmentos, superficies rugosas del conmutador o condiciones de desalineación. Si la mica se ha agrietado, aflojado o retraído de forma desigual, la escobilla detecta una impedancia variable y cambios bruscos a lo largo de la pista, y la conmutación se vuelve irregular incluso con una buena presión y alineación de la escobilla.

El rastro de carbono en la mica es otro síntoma. El aislamiento que ha sido contaminado con polvo conductivo o aceite puede formar caminos que evitan parcialmente la mica. Al principio, esto solo se manifiesta como un calentamiento local y un anillo tenue. Con el tiempo, puede evolucionar hasta convertirse en un cortocircuito entre barras en la periferia.

En el extremo más mecánico, el “tambaleo” del segmento o la respiración bajo carga suelen indicar que la mica y la pila de cobre han perdido su ajuste original. Quizás la mica se comprimió gradualmente bajo la fuerza centrífuga, o tal vez se mecanizó en exceso durante un reacondicionamiento anterior. En cualquier caso, una vez que comienza el movimiento relativo, se produce desgaste, se aflojan las cuñas y, finalmente, las barras se mueven lo suficiente como para morder las escobillas o agrietar las esquinas socavadas.

Especificar mica segmentada teniendo en cuenta las restricciones reales

La mayoría de las hojas de especificaciones ya indican la rigidez dieléctrica, el rango de espesor, el contenido de aglutinante y la clase de temperatura. En la práctica, lo que se desea incluir en los requisitos suele parecerse más a esto, aunque no se formule de esa manera.

Usted desea un grado de mica cuya compresibilidad y resistencia mantengan el conmutador redondo a su velocidad periférica máxima y en la prueba de sobrevelocidad, con un margen para volver a girar durante la vida útil de la máquina. Usted desea un sistema aglutinante totalmente curado en la fábrica, con datos publicados sobre la contracción térmica a largo plazo, para no descubrir que las barras se aflojan después de unos años de ciclos. Usted desea tolerancias de espesor lo suficientemente estrictas como para que la acumulación a lo largo de cientos de segmentos se mantenga dentro del rango de altura de barra permitido, de lo contrario, gastará esa tolerancia más adelante en el mecanizado.

A continuación, se debe ajustar la clase de temperatura y el margen dieléctrico al sistema de aislamiento y al servicio. Para un motor de herramienta pequeño con una carcasa de conmutador moldeada, puede ser adecuado un aislamiento de plástico más mica fina o incluso sin mica, siempre que se controle el proceso de socavado. Para un accionamiento de CC grande, un motor de tracción o un generador de alta velocidad, la mica natural con laca, alquídico-vinílico o aglutinante epoxi, placas de grado NEMA y rendimiento compresivo y dieléctrico documentado siguen siendo una opción sensata por defecto.

Por último, se cierra el círculo con los requisitos de mecanizado: profundidad de socavado especificada en relación con el paso de la barra, rango de acabado superficial en la pista del cepillo, protrusión máxima permitida de la mica después del servicio y procedimientos de reparación aceptables para segmentos astillados o dañados. Ahí es donde la elección de la mica y su maquinabilidad realmente se ponen de manifiesto en el taller.

Reflexión final

El segmento de mica del conmutador no llama mucho la atención cuando un motor funciona bien. Simplemente se encuentra entre las barras de cobre, sin hacer nada visible. Sin embargo, establece silenciosamente la rigidez mecánica del conmutador, la estabilidad a largo plazo de la pista de la escobilla y el margen de aislamiento entre los segmentos y el cubo. Si se consiguen esos pocos milímetros de material, el resto de la máquina de corriente continua suele tener una vida mucho más fácil.