Cómo determinar el número de segmentos del conmutador en un motor de corriente continua

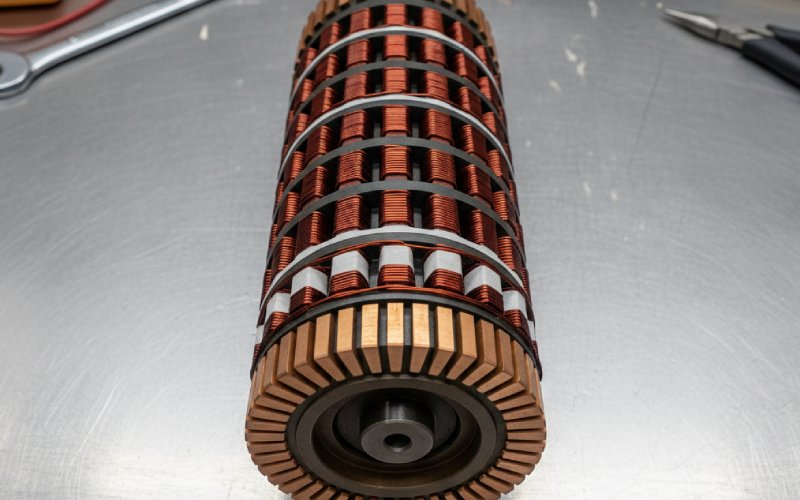

Para un motor de corriente continua normal, el número de conmutador Los segmentos son el número de bobinas del inducido. En un diseño típico de doble capa y una sola vuelta, eso también significa “igual al número de ranuras” e “igual a la mitad del número de conductores”, y luego se recorta según el paso mecánico, el voltaje por segmento y las restricciones de las escobillas.

Índice

La regla real bajo todas las fórmulas

Los libros de texto lo dicen claramente: el conmutador tiene un segmento por cada bobina activa del inducido. Las notas de diseño y los problemas de examen lo repiten con palabras ligeramente diferentes: el número de segmentos del conmutador es igual al número de ranuras o bobinas, que en el caso de las bobinas de una sola vuelta habituales es la mitad del número de conductores.

Por lo tanto, la regla fundamental en torno a la cual se diseña es:

- Cada par de bobinas de inducido distinto → una barra del conmutador.

- Los cepillos solo se desplazan a lo largo de las juntas entre estas barras.

- Todo lo demás son barreras de seguridad para que este mapeo funcione a velocidad, temperatura y corriente.

Ya sabes dónde se encuentran las bobinas, cómo se acumula el campo electromagnético y cómo se conectan los devanados superpuestos y ondulados. Aquí solo estamos plasmando ese conocimiento en un número que realmente puedes incluir en un dibujo.

Bobinas, ranuras, conductores, segmentos: bloqueo del recuento

Deja que los símbolos permanezcan en un lugar por un momento:

- = número de segmentos del conmutador

- = número de bobinas del inducido

- = número de ranuras del inducido

- = número total de conductores del inducido

- = vueltas por bobina

En la mayoría de los diseños de máquinas que se ven en las notas estándar, con bobinado de doble capa y un lado de bobina por capa de ranura, las relaciones se reducen a algo sencillo. Una bobina utiliza dos ranuras. El total de conductores es Z=2tCcoil. Por lo tanto,

C = Ccoil = Z/2t

Si eliges bobinas de una sola vuelta (t = 1), la regla principal que utilizan los ingenieros aparece de forma natural:

C=Ccoil=Z/2

En muchos diseños de doble capa con una bobina por ranura, cada ranura contiene los lados de dos bobinas, por lo que el número de ranuras coincide con el número de bobinas. Entonces se puede decir que

C=Ccoil=S

lo cual es lo que muchos materiales didácticos afirman directamente: el número de segmentos es igual al número de ranuras o bobinas.

El bobinado en espiral o en onda no cambia esta igualdad; solo cambia la forma en que esas bobinas se unen alrededor del inducido y el número de caminos paralelos que aparecen.

Por lo tanto, si ya has fijado (Z) y (t), el recuento de segmentos queda básicamente determinado por la geometría. El resto del trabajo consiste en comprobar que este número no imposibilite la construcción o el funcionamiento del conmutador.

Paso 1: Comience por la bobina que realmente desea utilizar.

En la práctica del diseño, no se empieza por “cuántos segmentos”. Se parte del voltaje, la potencia, la velocidad, los polos, la refrigeración y la fabricabilidad, y se llega a:

- Un número de ranuras y un tamaño de núcleo seleccionados a partir de la ecuación de salida y la carga específica.

- Un número objetivo de conductores (Z) que proporcione la EMF adecuada con su flujo por polo y velocidad.

- Tipo de bobinado elegido: bobinado simple para máquinas de corriente fuerte, bobinado simple ondulado cuando se desea un voltaje más alto con menos vías paralelas, variantes multiplex cuando las corrientes o los voltajes se ven sometidos a mayor presión.

Una vez congelado, el diagrama del grupo de bobinas le indicará Ccoil. En ese momento, ya sabrá el número teórico de segmentos. Aún no ha comprobado si alguien puede mecanizar ese conmutador.

Paso 2: compruebe el paso del segmento y el buen estado mecánico.

La fórmula estándar de la nota de diseño para el paso del segmento del conmutador es

τc = πDc/C

donde (D_c) es el diámetro del conmutador y τc se mide a lo largo de la circunferencia, normalmente tomado como “segmento de cobre más un espacio de aislamiento”.

Existe un límite inferior empírico: el paso entre segmentos no debe ser inferior a unos 4 mm para garantizar la resistencia mecánica y la fabricabilidad de los segmentos y el aislamiento de mica.

Esta simple desigualdad es la que empieza a afectar cuando se empuja (C) hacia arriba:

τc = πDc / C ≥ 4 mm

Dado un rango de diámetro elegido (a menudo una fracción del diámetro del inducido, por ejemplo, 0,6-0,8 de (D) en muchas notas), esto le da inmediatamente un recuento máximo permitido de segmentos. Si la regla de “una bobina por ranura” produce un (C) más allá de ese límite, no se discute con la física. Se vuelve atrás y se ajustan las ranuras, las vueltas de la bobina o ambas cosas.

Paso 3: compruebe el voltaje por segmento y la conmutación.

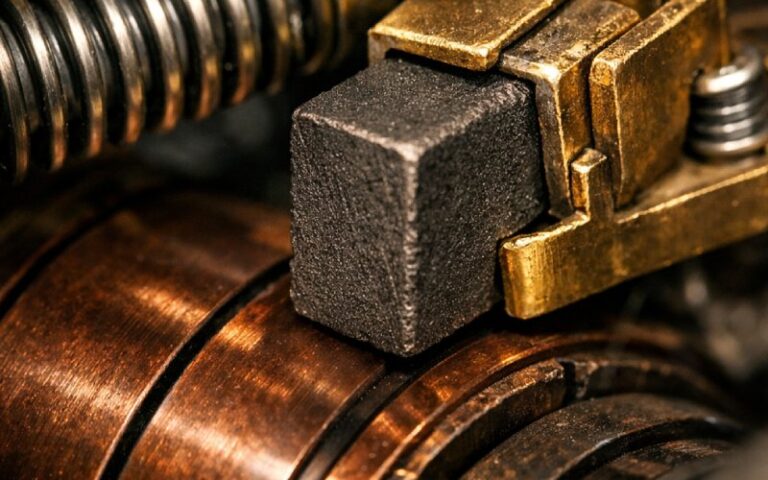

En cuanto al aspecto eléctrico, cada segmento del conmutador lleva el potencial de su conjunto de bobinas conectadas. Cuando las escobillas se desplazan, la reacción del inducido y la zona de conmutación se combinan con este voltaje para determinar la cantidad de chispas que se producen.

Las guías de diseño y las notas de estudio señalan que los motores de CC pequeños suelen tener entre 20 y 120 segmentos. Ese rango no es místico, sino un compromiso entre el voltaje manejable por segmento y la complejidad mecánica aceptable. Un mayor número de segmentos distribuye el voltaje total del inducido entre más barras, lo que reduce el voltaje entre segmentos adyacentes y suele proporcionar una conmutación más suave.

Ya sabes cómo calcular el voltaje entre segmentos adyacentes en un devanado determinado. Aquí solo sirve como comprobación: si el voltaje calculado por barra es lo suficientemente alto como para resultar perjudicial para el material del cepillo y la velocidad superficial, debes aumentar (C) (si es mecánicamente posible) o revisar todo el devanado.

Paso 4: introduzca los cepillos y la densidad de corriente.

La siguiente restricción es silenciosamente brutal. Cada segmento que añades estrecha las pistas del pincel. Cada segmento que eliminas empuja más corriente por segmento para una corriente de armadura determinada.

Las reglas generales para el diseño de pinceles te proporcionan:

- Densidad máxima de corriente del cepillo, normalmente varios amperios por centímetro cuadrado, dependiendo del tipo de carbono o grafito.

- Ancho máximo recomendado del cepillo, a menudo limitado a unos pocos segmentos de ancho para que la conmutación permanezca bajo la influencia del campo interpolar.

El número de segmentos bajo un cepillo debe permitir una superficie total del cepillo suficiente, con una densidad de corriente aceptable, para transportar la corriente del inducido. Las restricciones del paso de los segmentos y la anchura del cepillo interactúan aquí. Si el número de segmentos es muy elevado, los cepillos se vuelven muy estrechos en relación con la circunferencia; la densidad de corriente y el aumento térmico en esos pequeños puntos de contacto comienzan a superar los límites establecidos.

Una vez más, el número de segmentos que ha obtenido de las “bobinas” puede ser perfectamente válido desde el punto de vista eléctrico, pero resulta incómodo cuando se introduce en las ecuaciones del área del cepillo. Esto es lo que suele llevar a los diseñadores a revisar el número de vueltas de las bobinas o el recuento de ranuras.

Una mesa de diseño compacto

A veces es más fácil ver todas estas limitaciones alineadas.

| Cantidad de diseño | Restricción o relación típica | Efecto sobre el recuento de segmentos (C) |

|---|---|---|

| Bobinas frente a segmentos | C=Bobina. Para bobinas de una sola vuelta, . Para muchos devanados de doble capa, . | Establece el recuento “ideal” inicial directamente a partir de los datos del bobinado. |

| Diámetro del conmutador (D_c) | A menudo se elige como una fracción fija del diámetro del inducido, con una velocidad periférica inferior a aproximadamente 15 m/s. | Para un valor dado (C), define el paso del segmento; puede forzar (C) hacia abajo si el conmutador fuera demasiado fino. |

| Paso del segmento τc | τc = πDc/C, debe mantenerse por encima de ≈4 mm para garantizar la resistencia mecánica y la viabilidad de la fabricación. | Da un límite superior en (C) para un (D_c) elegido. |

| Voltaje por segmento | Determinado por la distribución del campo electromagnético y el bobinado; cuanto menor sea, mejor para la conmutación y la tensión del aislamiento. | Puede empujar (C) hacia arriba, especialmente a voltajes más altos de la máquina. |

| Densidad de corriente del cepillo | Limitado por el material del pincel, a menudo alrededor de 5-6 A/cm² para el carbono normal. | El exceso de corriente por segmento puede requerir más segmentos o un bobinado diferente para distribuir las rutas de corriente. |

| Ancho del cepillo frente a zona de conmutación | El cepillo debe abarcar varios segmentos, pero no mucho más que la fracción de la zona de conmutación del paso del polo. | Interactúa con el paso del segmento y (C); los recuentos extremos dan lugar a geometrías de cepillo poco prácticas. |

Una vez que los números de esta tabla son coherentes entre sí, el recuento de segmentos queda efectivamente fijado.

Un ejemplo práctico, pero sincero.

Tome un motor de corriente continua en derivación con una potencia nominal de 30 kW, 400 V, 4 polos, que funciona a 750 rpm. Suponga que ya ha completado el diseño electromagnético y ha obtenido los siguientes resultados:

Conductores totales .

Bobinas de una sola vuelta, doble capa, una bobina por ranura.

Así que hay bobinas. Eso da C=360 segmentos inmediatamente.

Supongamos que el diámetro del inducido es D se ha fijado en 0,28 m. Usted elige un diámetro de conmutador. siguiendo la pauta de proporción habitual.

El paso del segmento es

Esa cifra ya dice mucho. Es menos de la mitad del mínimo recomendado de 4 mm para el paso entre segmentos.

Ahora tienes opciones, ninguna de ellas puramente cosmética:

Aumento (Dc) significativamente. Esto aumenta inmediatamente la velocidad periférica; debe comprobar que se mantenga por debajo de su límite mecánico y que la velocidad del cepillo sea aceptable. Reduzca el número de bobinas para el mismo voltaje aumentando las vueltas por bobina y reduciendo el número de ranuras, de modo que (Z) se mantenga similar, pero Ccoil cae. Revisa por completo la elección original de la ranura.

Supongamos que cambia el diseño a 240 bobinas (y, por lo tanto, 240 segmentos), utilizando (Z = 480) conductores con bobinas de doble vuelta y menos ranuras. Ahora, con el mismo (D_c):

τc = π × 0,196/240 ≈ 2,56 mm

Mejor, pero aún por debajo de 4 mm. Empujas (D_c) hasta 0,24 m, aún dentro de una fracción razonable del diámetro de la armadura. El paso del segmento se convierte en

τc = π × 0,24 / 240 ≈ 3,14 mm

Sigue siendo ajustado. En este punto, muchos diseñadores aceptarían un mínimo práctico ligeramente inferior o ajustarían tanto (D_c) como (C) una vez más. Los detalles dependen de la capacidad de fabricación y las normas internas de la empresa. Lo importante es que el bucle de ajuste sea claro: el número de segmentos viene determinado tanto por el bobinado como por esta rigurosa restricción geométrica.

Ahora fijémonos en el voltaje por segmento. Con 400 V en los terminales y 240 segmentos, el voltaje medio entre segmentos adyacentes es de solo unos pocos voltios, dependiendo de la disposición del devanado, lo que se encuentra cómodamente dentro de los límites de conmutación típicos para las escobillas de carbón a esta velocidad. Si se hubieran mantenido los 360 segmentos y se hubiera aumentado de alguna manera el grosor del conmutador para obtener el mismo paso, el voltaje por segmento sería aún menor, pero los problemas de complejidad mecánica y anchura de las escobillas no desaparecerían.

Por lo tanto, el número “correcto” aquí no es un entero exacto extraído de una tabla. Se obtiene tras repetidas comprobaciones de bobinado, geometría y conmutación, y se detiene cuando desaparece el conflicto.

¿Qué ocurre con los devanados multiplex y de ranuras fraccionadas?

Una vez que se pasa a bobinados múltiples o diseños de ranuras fraccionadas, la sencilla representación visual “una ranura, una bobina, una barra” empieza a parecer confusa, pero la regla subyacente no cambia: cada grupo de bobinas distinto que necesita su propia conexión de conmutador sigue utilizando un segmento.

La aritmética parece diferente principalmente porque:

El número de trayectorias paralelas en el inducido cambia, por lo que el número de conductores por trayectoria varía y eso influye en la decisión sobre el número de espiras por bobina. Las opciones de ranuras fraccionarias pueden significar que la relación entre las ranuras y las bobinas ya no es 1:1; algunas ranuras llevan lados de bobina que pertenecen a más de un patrón de grupo.

Incluso en esos casos, una vez dibujado el diagrama final de agrupación de bobinas, si se cuentan los grupos de bobinas alrededor del inducido, se cuentan las barras del conmutador. Las comprobaciones mecánicas, de paso y de escobillas no varían.

Ingeniería inversa: deducir el número de segmentos a partir de un motor existente.

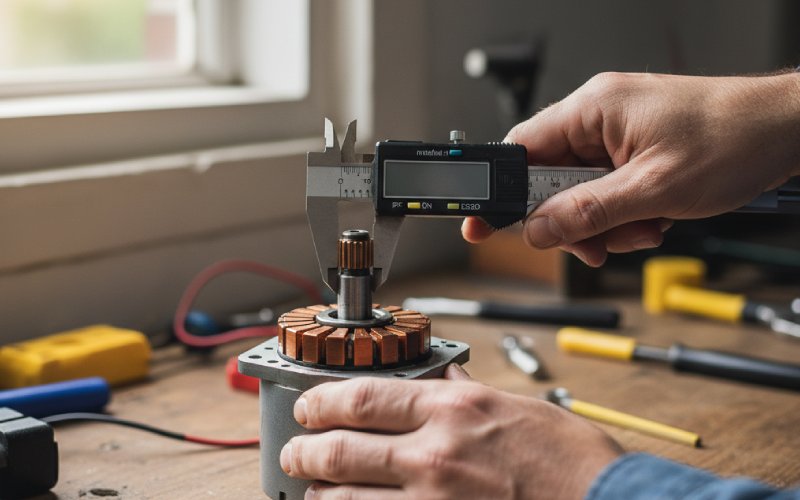

Si estás mirando un motor de corriente continua real en lugar de una hoja en blanco, el problema es al revés. Mides, cuentas e intentas decidir si el conmutador está sobrevalorado o sometido a tensión.

Puede contar los segmentos directamente, lo cual es más fácil cuando el número de barras es reducido. Cuando no lo es, mida la circunferencia, divídala por el paso del segmento y compárela con el número de ranuras. Si la máquina sigue la práctica habitual, debería ver lo siguiente:

El número de segmentos es similar al número de ranuras en una armadura de doble capa, o al menos coincide con el número de bobinas que se deduce del esquema del devanado. El paso de los segmentos es de unos pocos milímetros y aumenta con la potencia y el tamaño.

Si se conocen el voltaje y la velocidad, también se puede estimar el voltaje por segmento y la corriente del cepillo por barra. Al comparar eso con los datos típicos de los libros de texto o del fabricante sobre los límites de conmutación, se puede tener una idea de lo cerca que estuvo el diseñador original de la línea.

Una lista mental práctica

Cuando se decide o se comprueba la cordura del número de segmentos del conmutador para un motor de CC, el proceso de reflexión se puede resumir así:

En primer lugar, tome el devanado tal y como está diseñado y calcule el número de espiras. Establezca C=Ccoil.

En segundo lugar, con el diámetro del conmutador elegido, calcule el paso del segmento. Si incumple el paso mecánico mínimo con el que se siente cómodo, cambie el bobinado (número de bobinas) o el tamaño del conmutador. Si no puede solucionarlo sin concesiones desagradables, probablemente esté forzando un número incorrecto de ranuras o conductores en este tamaño de bastidor.

En tercer lugar, calcule el voltaje por segmento y compárelo con su experiencia con motores y tipos de escobillas similares. Si es alto, es posible que necesite más segmentos o una estrategia de bobinado diferente.

En cuarto lugar, compruebe la densidad de corriente y la anchura de las escobillas en relación con el número de segmentos y la zona de conmutación. Si las escobillas se vuelven demasiado estrechas o están demasiado cargadas, se debe modificar el número de segmentos o cambiar las trayectorias paralelas.

Si las cuatro comprobaciones dan resultado positivo, el número de segmentos del conmutador que tiene no solo es matemáticamente coherente con el devanado del inducido, sino que también es viable, fácil de mantener y razonable para el voltaje y la potencia con los que está trabajando. En ese momento, la pregunta “¿cuántos segmentos debe tener este motor de corriente continua?” queda básicamente respondida.