Renovador de conmutadores: tomándonos en serio la reparación de conmutadores en la máquina

La mayoría conmutadores No fallan porque nadie los haya rectificado nunca. Fallan porque alguien los rectificó en el momento equivocado, con el abrasivo equivocado, persiguiendo el problema equivocado. Una rectificadora de conmutadores solo resulta útil cuando se trata como una herramienta de mecanizado controlada, no como una simple lijadora.

Índice

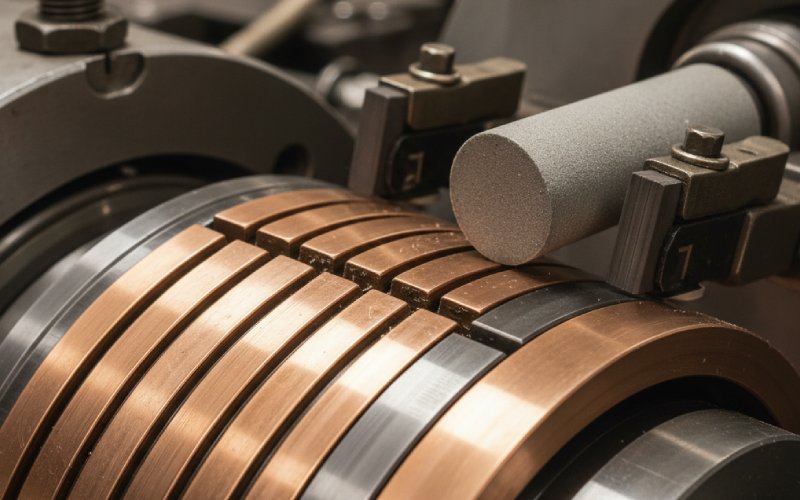

¿Qué es realmente una rectificadora de conmutadores (una vez que dejas de tratarla como una piedra en un palo)?

Si ya trabajas con motores de corriente continua y máquinas de anillos colectores, “pulidor de conmutadores” se refiere a una de dos familias de herramientas. Por un lado, están las herramientas manuales pequeñas: mango no conductor, almohadillas reemplazables en la punta, una de grado medio y otra de acabado, normalmente de unos 5/16″ por 7/8″ en mangos de entre 8 y 10 pulgadas. Fabricantes como Martindale e Ideal las comercializan como herramientas “smoothie” con una piedra pulidora en un extremo y una piedra de acabado o media en el otro, con unas dimensiones específicas para introducirlas en los bastidores de los motores sin quemarse las manos.

Por otro lado, existen dispositivos de repavimentación verdaderamente portátiles: las unidades de tipo NSN que se montan en el armazón del cepillo o en un brazo específico, llevan una o más piedras en un soporte guiado y recorren toda la superficie del conmutador mientras el rotor gira en sus propios cojinetes. La especificación los define literalmente como “un dispositivo portátil diseñado para rectificar conmutadores o anillos colectores sin necesidad de desmontarlos”, con piedras reemplazables que recorren la superficie.

Ambos son rectificadores de conmutadores. Uno es un cabezal abrasivo guiado sobre un carro, el otro es un abrasivo guiado que se maneja con la mano. En ambos casos, se mecaniza cobre bajo geometría operativa activa. Esa es la mentalidad que diferencia una “limpieza rápida” de una reparación fiable.

¿Dónde encaja realmente el repavimentado entre los siete métodos clásicos?

Una guía de mantenimiento de conmutadores ampliamente utilizada de Morgan enumera siete métodos de reacondicionamiento aceptados, por orden de preferencia: torneado con una herramienta de diamante, torneado con carburo, rectificado con una rueda giratoria, torneado con acero de alta velocidad, rectificado con una piedra fija, rectificado con una piedra manual y, por último, fregado con un paño abrasivo.

Una rectificadora de conmutadores se encuentra en los tres últimos casos. Es una forma controlada de realizar un rectificado con piedra fija o piedra manual en una máquina en funcionamiento, y de realizar el acabado final “equivalente al paño”, sin arrastrar la armadura a un torno. Si ya tiene una excentricidad grave, barras muy escalonadas o pérdida de profundidad de socavado, la rectificadora llega tarde a la fiesta; primero hay que recurrir al torneado con diamante o carburo. Pero si su problema es el rayado, el leve abombamiento, el glaseado o una superficie demasiado lisa, la rectificadora es la herramienta adecuada.

Morgan también señala que las ranuras concéntricas alrededor del conmutador suelen ser inofensivas, mientras que los escalones axiales de tan solo 0,025 mm entre las barras pueden alterar las escobillas lo suficiente como para provocar astillamientos y arcos eléctricos. Ese es precisamente el tipo de defecto que puede corregir una rectificadora correctamente guiada, sin tocar el resto de la geometría.

Objetivos de rugosidad: sin brillo especular, nunca vidrioso.

La mayoría de los manuales no mencionan un hecho incómodo: el conmutador no debe ser brillante como un eje pulido. Las notas de mantenimiento de Mersen recomiendan que la rugosidad operativa se mantenga por encima de aproximadamente 0,4 μm Ra; por debajo de ese valor, es más probable que surjan problemas. También indican los rangos de trabajo: aproximadamente 0,9-1,8 μm Ra para conmutadores industriales y 0,5-1,0 μm Ra para máquinas pequeñas de menos de 1 kW.

La guía más antigua de Morgan dice esencialmente lo mismo en diferentes unidades: la “piel” que crean los cepillos no debe quedar más lisa que unas 25 micropulgadas (alrededor de 0,64 μm), y advierten explícitamente contra un acabado muy pulido, casi bruñido, del torneado con diamante como superficie de trabajo. Otra nota técnica de Trade Engineering subraya que las superficies demasiado lisas y brillantes suelen provocar una mayor fricción y un comportamiento inestable de los cepillos en comparación con las superficies ligeramente texturizadas.

Por lo tanto, la verdadera función del repavimentador no es embellecer el conmutador. Su función es devolver la superficie a esa banda estrecha donde las escobillas se asientan de forma predecible, la película se forma de manera uniforme y no ocurre nada dramático en la corriente de arranque.

Comparación entre el recubrimiento in situ y otras opciones

La tabla siguiente es una forma concisa de pensar en dónde tiene sentido utilizar una rectificadora de conmutadores, utilizando los valores de rugosidad y geometría que aparecen una y otra vez en los documentos de mantenimiento.

| Situación en la máquina | Método principal al que recurrir | Función típica de una rectificadora de conmutadores | Banda de rugosidad práctica después del trabajo (Ra, μm) | Perfil de tiempo de inactividad |

|---|---|---|---|---|

| Película superficial irregular, color desigual, bandas claras, sin escalones pronunciados entre las barras. | Rectificadora guiada o manual con piedra fina o media, y luego tela de carburo de silicio. | Herramienta principal; restaura la textura y elimina los defectos leves sin cambiar el diámetro. | Aproximadamente entre 0,9 y 1,8 μm para máquinas industriales; entre 0,5 y 1,0 μm para motores pequeños. | Una parada planificada, el rotor permanece en el marco. |

| Cepillos que producen chispas en algunas barras, paso medible de 0,02-0,03 mm entre segmentos adyacentes, TIR aún aceptable. | Resurfacer fijo o portátil montado sobre un equipo de cepillos | Herramienta principal para la corrección local a lo largo de toda la circunferencia; aún no es necesario utilizar un torno. | Rango similar de 0,9-1,8 μm, con cuidado de evitar un suavizado excesivo. | Interrupción única, a menudo dentro del intervalo de mantenimiento normal. |

| Aplanamientos pronunciados, ranuras severas, desviación evidente, socavado casi desaparecido. | Torneado con diamante o carburo, luego rebaje, luego acabado con tela. | Solo para el ajuste de la textura posterior al torneado y el rugosidad controlada tras un acabado con diamante demasiado liso. | Después de girar, ajuste entre 0,9 y 1,8 μm con piedra o tela. | Interrupción prolongada, rotor retirado o máquina abierta profundamente. |

| Superficie vidriosa, película gruesa pero geometría aún buena, problemas de baja corriente de cepillo. | Piedra de esmeril de grano medio en un conmutador en funcionamiento | El repavimentador reemplaza las piedras sueltas; es más fácil controlar la presión y el radio. | Recuperar la rugosidad por encima de aproximadamente 0,4 μm. | Breve, a menudo se realiza durante la inspección rutinaria. |

| Contaminación, ligeras picaduras, pero el IR y el escalón de barra siguen siendo aceptables. | Limpieza con cepillos o abrasivos no conductores diseñados para conmutadores. | Resurfacer utilizado con moderación, principalmente para defectos localizados. | Dentro de los límites normales; evite la eliminación agresiva de material. | Parada muy breve; se centra en la limpieza, no en remodelar. |

Los valores aquí no son tolerancias estrictas; simplemente reflejan los rangos de rugosidad y los consejos cualitativos de las guías industriales y las tablas de rugosidad. La cuestión es que una rectificadora pertenece a la misma tabla de decisiones que el torno y la amoladora, y no al cajón de “herramientas manuales diversas”.

Calidad de la piedra y unión: lo que realmente importa en la punta de la herramienta

Las rectificadoras comerciales de conmutadores se suministran con combinaciones específicas de piedras por una razón. El catálogo de Martindale describe abrasivos de grano fino que no generan polvo, en grados de pulido y acabado, con mango curvado no conductor; las unidades de Ideal vienen en variantes medias, de pulido y acabado, con dimensiones adaptadas a las máquinas en las que se utilizarán.

Detrás del marketing, se puede pensar en tres etapas sencillas. En primer lugar, una piedra mediana para eliminar las crestas, romper el esmalte y devolver a la superficie una rugosidad funcional sin perseguir cada micra de desviación. En segundo lugar, una piedra o almohadilla más fina para eliminar los picos más gruesos de la primera pasada, dejando aún un patrón claro que los cepillos puedan seguir. En tercer lugar, un paño de carburo de silicio o un abrasivo fino equivalente para el acabado final, si así lo exige la guía técnica. Morgan recomienda explícitamente el carburo de silicio de grano 150-200 como acabado final estándar después del torneado y el rebaje, reservando el esmeril para trabajos de limpieza específicos, si es que se utiliza.

La nota sobre rugosidad de Mersen lo resume advirtiendo que si la superficie cae por debajo de aproximadamente 0,4 μm Ra durante el servicio, se debe volver a rugosizar deliberadamente con una piedra de amolar media para restaurar suficientes picos por centímetro, con el objetivo de alcanzar unos 100 picos por centímetro en la práctica. Eso es exactamente lo que hace el lado “acabado” de una resurfacer cuando se utiliza con disciplina en lugar de por costumbre.

Elección del abrasivo: la trampa de esmeril y la grana conductora

Varias notas de reparación de la EASA y otras entidades repiten la misma advertencia: el papel de lija de óxido de aluminio no es recomendable para los conmutadores y los anillos colectores, ya que los fragmentos conductores pueden alojarse en la superficie y provocar arcos eléctricos y daños. Sin embargo, el papel de lija sigue estando presente en muchas bolsas de herramientas.

Si utiliza una máquina pulidora de conmutadores con piedras reemplazables, esa advertencia es más fácil de seguir. Elija piedras abrasivas no conductoras diseñadas para sistemas de cobre y carbono en lugar de abrasivos genéricos de taller. Para telas sueltas, los productos a base de carburo de silicio o granate son las recomendaciones habituales, y las mejores guías aconsejan envolver al menos 150 grados del conmutador y evitar la presión de los dedos que redondea los bordes de los segmentos.

En la práctica, eso significa que tu kit de reparación de superficies debe ser aburrido: piedras fabricadas específicamente para ese fin, nada de bloques caseros con cualquier abrasivo que tengas a mano, nada de piedras para afilar cuchillos de composición desconocida. Intelectualmente ya lo sabías; el kit de reparación de superficies solo lo hace obligatorio.

Una sesión de rejuvenecimiento, siendo realistas.

Imagina una máquina que lleva años funcionando. El color de la película es desigual. Hay bandas axiales ligeras, pero no hay pruebas claras de un salto importante entre las barras, y las pruebas de aislamiento son correctas. No es recomendable extraer el rotor a menos que sea necesario.

La secuencia con una rectificadora adecuada es más o menos así. En primer lugar, se comprueba que el conmutador sea estructuralmente estable: que no haya barras sueltas, que no presente daños mecánicos evidentes y que la profundidad del socavado siga intacta. La guía de Morgan es muy clara en este punto: compruebe el hueco de mica antes de realizar cualquier torneado o rectificado que pueda borrarlo, y nunca decida únicamente por el color de la superficie que el conmutador “necesita” un mecanizado.

A continuación, se monta la rectificadora sobre el soporte del cepillo o un soporte equivalente, de modo que la piedra se desplace perpendicularmente por la superficie a la velocidad de funcionamiento. El montaje es donde mucha gente toma atajos. La piedra debe barrer una trayectoria constante, con un ángulo de arrastre controlado si el fabricante lo especifica; algunos documentos sobre rugosidad incluso recomiendan que la piedra de amolar funcione con una orientación de arrastre para mantener estable la acción de corte.

Se comienza con una piedra de grano medio. La presión de contacto es ligera. La piedra debe cubrir un arco significativo del conmutador, no solo unas pocas barras, por lo que la longitud y el radio del arco son más importantes de lo que la intuición admite. Bastan unas pocas pasadas; no se trata de un torneado grueso. Entre pasadas, se sopla el polvo de cobre y los restos de carbono en lugar de dejarlos incrustarse.

A continuación, se pasa a la piedra más fina o a la almohadilla pulidora. El objetivo no es borrar todas las marcas, sino dejar una superficie uniforme y de textura fina. Si previamente se ha realizado un torneado con diamante o un esmerilado intenso y se ha obtenido una superficie casi especular, es aquí donde se “estropea” deliberadamente esa perfección para devolver la rugosidad a la banda de trabajo que describen Morgan y Mersen.

A continuación, inspeccione los huecos de mica. El cobre que se haya depositado en las ranuras se elimina con las herramientas adecuadas; Morgan incluso sugiere utilizar una pequeña sierra para metales con mango y pequeños rascadores, con una profundidad inferior al ancho de la ranura y los bordes afilados biselados aproximadamente medio milímetro a cuarenta y cinco grados. Solo cuando las ranuras estén limpias y los bordes biselados se puede considerar que la superficie está lista para su uso.

Por último, limpia a fondo. El polvo de cobre, el polvo de carbono, los granos abrasivos: todo ello debe eliminarse de la máquina. Las mejores guías recomiendan cepillar y aspirar el inducido y el sistema de campo después de cualquier trabajo de rectificado o torneado. Saltarse este paso es uno de esos fallos silenciosos que se manifiestan meses después en forma de misteriosos rastros o descargas eléctricas.

Errores comunes al utilizar rectificadoras de conmutadores

Algunos errores se repiten en diferentes sectores y documentos. La EASA señala que muchos técnicos recurren a paños abrasivos o piedras en situaciones en las que el problema subyacente es la carga o el grado del cepillo, por lo que la superficie se limpia, pero la conmutación no mejora realmente. La máquina rectificadora presenta el mismo inconveniente: si la máquina adolece de un mal equilibrio magnético, polos defectuosos o un material de cepillo inadecuado, por mucho que se rectifique, el arco no se estabilizará.

Morgan advierte contra el uso de piedras manuales en una máquina en funcionamiento normal como solución habitual, señalando que esto es perjudicial para la vida útil de las escobillas. Una rectificadora guiada es menos agresiva, pero el principio es el mismo: se planifica el rectificado; no se utiliza la herramienta cada vez que se ve una chispa. Si se encuentra utilizando la rectificadora cada vez que se produce una interrupción del servicio, es probable que el intervalo de inspección, la selección de escobillas o la estrategia de refrigeración requieran más atención que el cobre.

Otra trampa habitual es dejar la superficie demasiado lisa después de un trabajo de torneado importante. Las herramientas de diamante a alta velocidad producen un acabado visualmente perfecto, pero tanto Morgan como Trade Engineering insisten en que esta no es una superficie de trabajo adecuada para cepillos, por lo que es obligatorio realizar un paso abrasivo por separado. Una rectificadora con la piedra adecuada es la forma menos dolorosa de realizar ese paso de “daño controlado” en la máquina.

Y luego está el concepto del ciclo de vida. Aerospacemanufacturing señala que, con un cuidado adecuado del conmutador, se puede esperar una vida útil de entre diez y más de veinte años. Si se está desgastando en la mitad de ese tiempo, es muy probable que el repavimentado se esté realizando con demasiada frecuencia, de forma demasiado agresiva o sin respetar suficientemente los límites de rugosidad.

Utilizar una máquina pulidora como parte de una estrategia de mantenimiento, no como solución de emergencia.

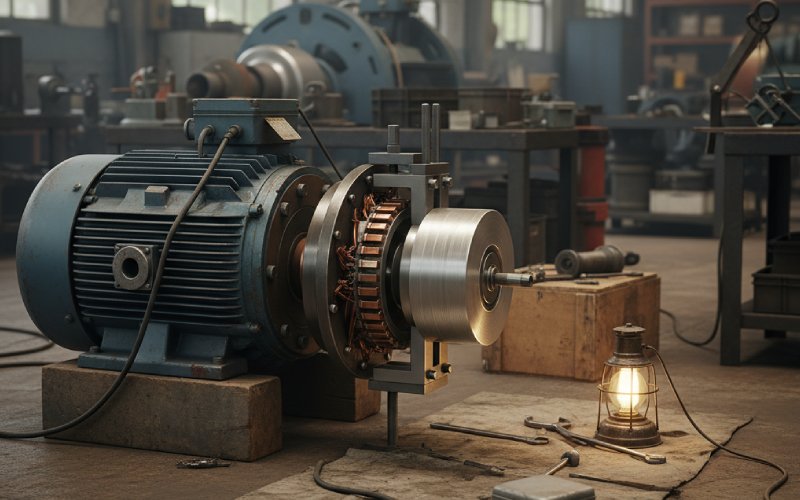

La verdadera ventaja de una rectificadora de conmutadores no es la velocidad. Es que permite corregir defectos específicos de la superficie mientras el rotor permanece en el bastidor, a plena velocidad, en sus propios cojinetes. Eso significa que se rectifica en las mismas condiciones mecánicas a las que están sometidas las escobillas a diario, en lugar de hacerlo en un torno con soportes diferentes y una distorsión diferente.

Así que lo incluye en su plan de mantenimiento como cualquier otro proceso de mecanizado. Inspección periódica con límites geométricos claros: paso máximo aceptable entre barras adyacentes, hueco mínimo de mica, límites de rugosidad, variación aceptable de la película, número máximo de operaciones de repavimentación antes de que se exija un giro completo. La repavimentadora se convierte entonces en la herramienta habitual para mantener las superficies dentro de ese cuadro entre demasiado lisas y demasiado rugosas. El trabajo con el torno se reserva para cuando la geometría realmente se ha desplazado.

En resumen: una rectificadora de conmutadores es un pequeño sistema de mecanizado especializado que se encuentra en la zona gris entre “dejarlo como está” y “sacar el rotor”. Si se utiliza teniendo en cuenta cifras reales (bandas de rugosidad, límites de paso de segmentos, selección de abrasivos), prolonga silenciosamente la vida útil del conmutador y reduce los problemas con las escobillas. Si se utiliza como una barra abrasiva aleatoria, solo mueve el polvo de cobre y acorta el tiempo hasta que se enfrenta a un rebobinado completo.