Proceso de fabricación del conmutador: desde los segmentos de cobre hasta el conmutador terminado

Si los segmentos de cobre, el esquema de aislamiento y las condiciones de moldeo son correctos el día en que bloqueas la herramienta, el conmutador ya está “hecho”; girar, socavar y equilibrar simplemente revelan si has respetado las leyes de la física o has intentado negociar con ellas.

Índice

¿Qué es lo que realmente determina si un conmutador se comporta

La mayoría de la documentación pública explica qué es un conmutador. es: barras de cobre, mica entre ellas, núcleo de resina o acero, escobillas de carbón en la superficie. La cuestión práctica en una fábrica es más sencilla: ¿qué determina que esos segmentos permanezcan donde deben, se mantengan aislados y funcionen correctamente durante miles de horas?.

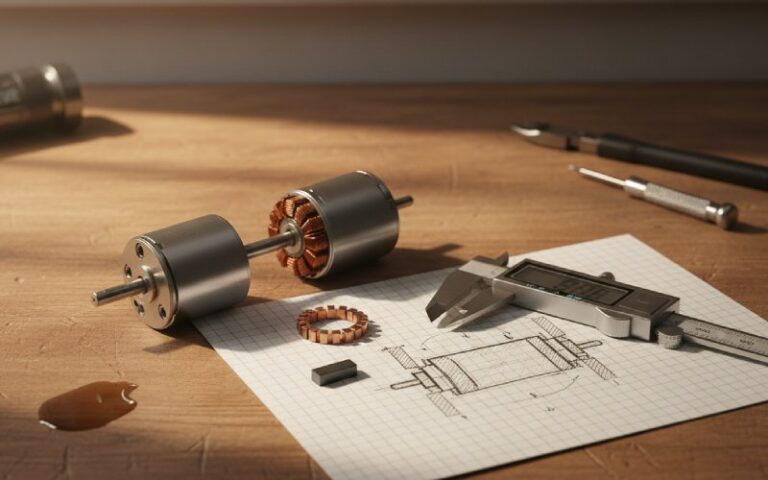

La estructura es similar en los diferentes diseños. Los segmentos de cobre (o un cilindro de cobre cortado posteriormente en segmentos) están aislados entre sí y del núcleo mediante mica o compuestos de moldeo, a menudo a base de fenol. Los segmentos se fijan en un soporte mecánico o de resina. Todo el conjunto se mecaniza, la mica se recorta ligeramente por debajo del cobre y el rotor se equilibra y se deja reposar.

Hasta ahora nada exótico. Lo que diferencia a un conmutador normal de uno estable es cómo se gestionan tres aspectos durante la fabricación: las tensiones residuales en el cobre, la interfaz entre el cobre y el aislamiento, y la cadena de concentricidad desde el eje hasta la superficie del conmutador. El resto son cuestiones de mantenimiento.

Paso 1: stock y geometría del segmento de cobre

La mayoría de las guías parten de la base de que “la barra de cobre = dada”. En una línea real, rara vez es así.

En el caso de los conmutadores segmentados, el cobre suele llegar en forma de tiras trapezoidales, que luego se cortan a la longitud del segmento (longitud del cepillo más ancho del elevador, más margen de mecanizado). Los segmentos se perforan hasta obtener su forma final en L, se forman las ranuras en V y las ranuras del elevador, y se deja un margen adicional para el torneado liso y perfilado. Cada una de estas pequeñas deformaciones plásticas almacena tensión; cada una es una futura distorsión que espera a su horno de curado.

La dirección del grano es importante. Cuando se enrolla una placa de cobre plana para formar un cilindro y posteriormente se corta en segmentos, como en algunos diseños moldeados, la dirección del enrollado y la curvatura interactúan con las cargas centrífugas. Si se considera el cobre únicamente como un “material de alta conductividad” y no como un resorte sometido a tensión, se produce una elevación de los segmentos a alta velocidad y un desgaste inexplicable de los cepillos.

Los extremos y bordes de los segmentos determinan cómo fluye la mica o el compuesto de moldeo. Las esquinas internas afiladas provocan huecos en la resina y grietas en la mica. Por otro lado, los radios demasiado generosos reducen el ancho de la huella del pincel. Los mejores talleres tratan la geometría de los segmentos como una interfaz de herramientas, no solo como un requisito de dibujo: radios ligeramente modificados, dirección de rebaba consistente, comba controlada en los accesorios de ranurado.

El elevador es otro elemento silencioso. Las ranuras fresadas en la zona del elevador para colectores más grandes crean cambios locales de rigidez. Una geometría deficiente del elevador no se aprecia en la primera prueba de continuidad, pero sí se nota cuando el primer fallo de campo informa de “conexión floja a alta corriente” y todo el mundo culpa a la calidad de las escobillas.

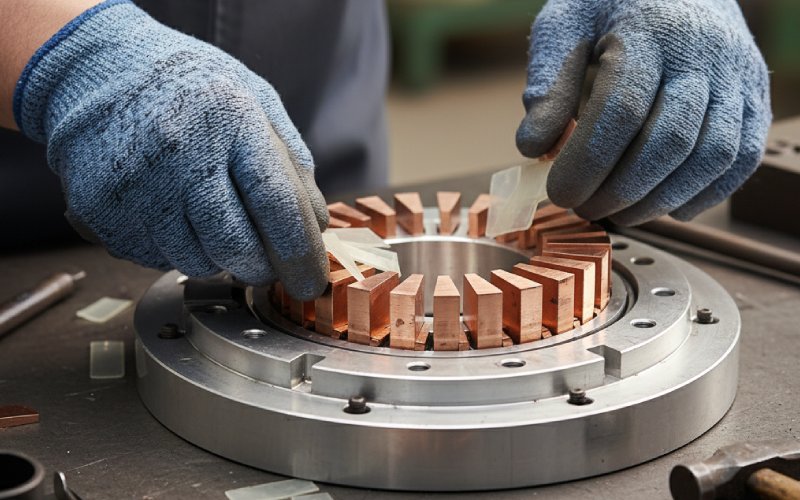

Paso 2: Aislamiento, mica y compuestos de moldeo

En la mayoría de los conmutadores tradicionales, el aislamiento de los segmentos es de mica. Resiste mejor el calor y la presión durante el montaje y el funcionamiento que muchas otras alternativas, por lo que las normas y los manuales de reparación antiguos siguen recurriendo a él. Las láminas de mica se perforan para que se ajusten a la forma del segmento de cobre, a menudo con una longitud adicional hacia el elevador para la proyección y el posterior socavado.

Aquí aparecen dos mentalidades.

En un conmutador mecánico clásico, la pila es de cobre-mica-cobre alrededor de un cubo, con anillos en V o cuñas que proporcionan un bloqueo radial y axial. En los conmutadores moldeados, los segmentos de cobre o un cilindro de cobre se fijan en un compuesto de moldeo termoestable (fenólico, a menudo denominado “Bakelite®” en las discusiones comerciales).

Una vez que se pasa a los diseños moldeados, el compuesto de moldeo se convierte en un componente estructural, no solo en un aislante. Los sistemas fenólicos para conmutadores suelen mezclar resina, agente de curado, catalizador, fibras, rellenos minerales y agentes desmoldeantes, ajustados de manera que la pieza moldeada alcance una resistencia a la flexión superior a aproximadamente 180 MPa y una resistencia de aislamiento estable incluso por encima de los 200 °C. Por eso el proveedor del compuesto hace preguntas incómodas sobre su programa de curado y no solo sobre su preferencia de color.

El punto clave: el cobre, la mica y la resina nunca compartirán el mismo coeficiente de expansión ni la misma respuesta a la humedad. El proceso de fabricación consiste realmente en decidir donde El desajuste se puede absorber sin que se produzcan grietas, levantamiento de barras o desviaciones.

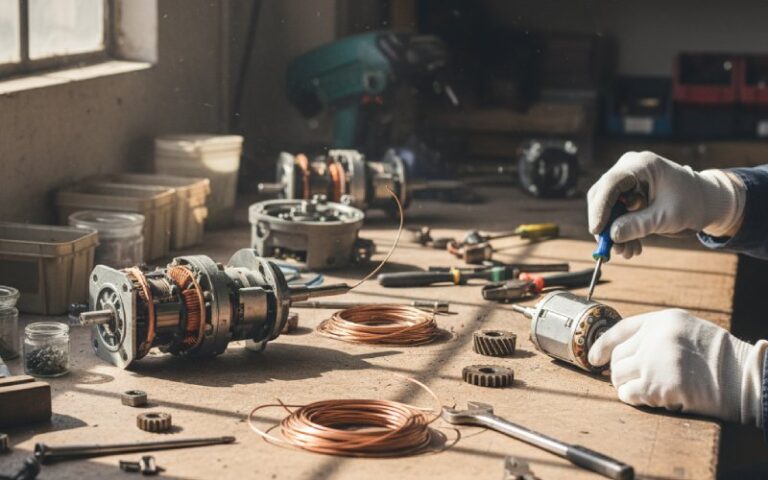

Paso 3: Construcción de la estructura de aislamiento de cobre

Existen dos familias principales de rutas de proceso que son importantes para los conmutadores del segmento del cobre.

Una ruta comienza con segmentos discretos. Las longitudes de cobre se cortan al tamaño del segmento, se perforan, se ranuran y se encajan. Se preparan separadores de mica a juego y, en ocasiones, anillos en V de mica. El conmutador se ensambla alternando cobre y separadores de mica, se comprueba el recuento de segmentos, la inclinación y la tensión de la jaula, y luego se sujeta con abrazaderas. La pila de cobre y mica forma el “anillo de barra”, que se coloca alrededor de un cubo o casquillo mecanizado.

Otra ruta, común en los tipos moldeados, comienza con una placa de cobre con revestimiento que se enrolla en forma de cilindro. El cilindro se coloca en un molde, se forma un saliente de resina en el hueco central y, solo después del moldeo, se corta el cilindro de cobre longitudinalmente para crear los segmentos individuales. Las variantes utilizan un casquillo central con salientes externos; unas varillas de longitud fija unen los salientes a los segmentos de cobre individuales, formando un marco de barras de cobre, que luego se incrusta en un molde lleno de polvo de moldeo.

Desde el punto de vista de un ingeniero de procesos, las preguntas no se refieren a qué familia de patentes te gustó leer. Se refieren a la controlabilidad.

Con los diseños mecánicos pre-segmentados, los riesgos son la desalineación, los espacios desiguales entre segmentos y el daño de la mica durante la sujeción. Con los diseños moldeados, los riesgos son las sombras del flujo de resina, el mal anclaje del cobre y los huecos internos. Los diseños mecánicos son más reparables y recargables; los diseños moldeados suelen ser más ligeros y económicos en grandes volúmenes, pero normalmente se desechan cuando se cortocircuitan o se conectan a tierra.

La uniformidad de la separación entre segmentos en este punto controla silenciosamente todo lo que viene después. Un control deficiente aquí produce un descentramiento que no se puede “eliminar” más adelante sin sacrificar la vida útil.

Paso 4: Moldeado y curado del cuerpo

Una vez colocada la jaula o cilindro de aislamiento de cobre, el siguiente paso es fijarlo a un cuerpo estable.

El moldeo por compresión sigue siendo habitual. El compuesto de moldeo premezclado, fabricado mediante mezcla en cinta y extrusión o calandrado y trituración, se dosifica en el molde calentado, se comprime y se cura a una presión y temperatura definidas. Existen compuestos fenólicos de tipo inyección específicos para acelerar el moldeo del conmutador y permitir diámetros más pequeños. Utilizan resinas fenólicas, fibras y rellenos a medida para que puedan fluir en secciones delgadas sin pegarse al molde, al tiempo que mantienen la resistencia mecánica y el aislamiento.

Las grandes variables ocultas son el patrón de llenado y la ventilación. Si los frentes de flujo de resina se encuentran alrededor de una protuberancia o una parte engrosada del cobre, pueden atrapar aire y agentes desmoldeantes. Esa zona se convierte posteriormente en un punto caliente en el ciclo térmico o en una vía para el rastreo. El embalaje que parece “razonable” en la simulación sigue necesitando un corte destructivo en las primeras fases de la producción para generar confianza.

Los perfiles de curado también interactúan con la tensión del cobre. Un curado demasiado agresivo, especialmente en las primeras etapas, puede provocar grandes gradientes entre el cobre y la resina, que posteriormente se relajan durante el torneado o en servicio. Un curado demasiado suave puede dejar bolsas sin curar debajo de áreas muy blindadas.

En esta etapa, algunos fabricantes también integran características adicionales, como pines varistores entre segmentos, para limitar los voltajes de sobretensión y reducir las chispas de los cepillos, pero eso solo funciona si el moldeado y el curado mantienen esos pines bloqueados mecánicamente y eléctricamente consistentes.

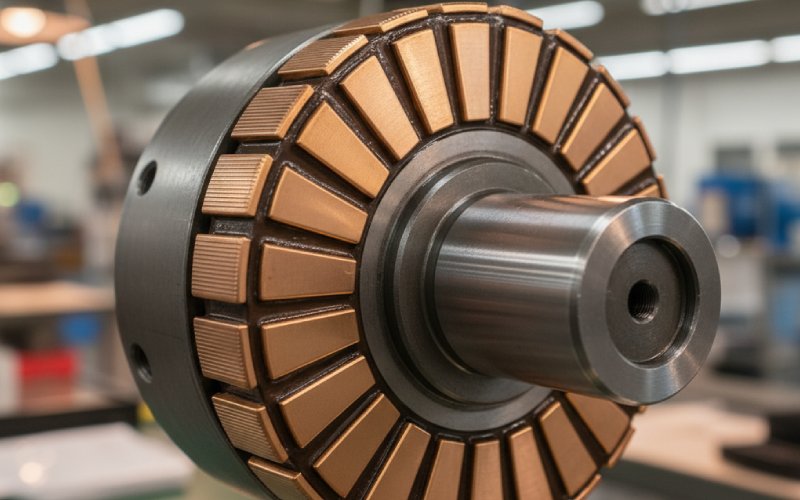

Paso 5: Mecanizado, socavado y perfilado

Después del moldeado y el curado, la pieza en bruto del conmutador aún no se comporta como un conmutador. Se comporta como un conjunto compuesto curado y ligeramente deformado. El mecanizado lo convierte en una superficie controlada.

Los objetivos clásicos no son ningún secreto: la superficie del conmutador debe ser lisa, concéntrica con el eje, con el diámetro adecuado y un socavado adecuado de la mica. Sin embargo, en la planta de producción, “concéntrico” esconde varios valores de excentricidad diferentes: la excentricidad total indicada de la superficie del conmutador, la excentricidad relativa a los asientos de los cojinetes y la variación de paso entre segmentos.

El torneado se realiza con avances y geometría de herramientas cuidadosamente seleccionados para evitar que el cobre se extienda sobre la mica, especialmente en unidades moldeadas más pequeñas. El refrigerante de inundación rara vez aparece en los folletos brillantes, pero se nota rápidamente cuando se busca la estabilidad térmica de las dimensiones. En máquinas grandes, la armadura se puede colocar en un torno y el conmutador se puede tornear con precisión con respecto a los muñones de los cojinetes.

Subcotización es donde se crean muchos conmutadores “aceptables sobre el papel, pero ruidosos en servicio”. El proceso elimina el aislamiento entre los segmentos (a menudo mica, a veces materiales moldeados), dejándolo ligeramente empotrado por debajo de la superficie de cobre. Este hueco permite que las escobillas se conecten de barra a barra sin apoyarse sobre el aislamiento duro, lo que reduce los arcos eléctricos y el desgaste. Si el hueco es demasiado superficial, el aislamiento interfiere con la escobilla y acelera el desgaste; si es demasiado profundo, se debilita el soporte del segmento y se favorece la acumulación de carbono.

Las herramientas y métodos de socavado varían: sierras, fresas o máquinas especiales de socavado con profundidad y avance controlados. En los conmutadores más pequeños, todavía se utiliza el socavado manual con sierras finas, pero la consistencia depende en gran medida de la habilidad del operador. En unidades más grandes o de alta velocidad, las máquinas automatizadas mantienen la profundidad de la mica y el ancho de la ranura dentro de límites muy estrictos.

El biselado de los bordes de cada barra, el pulido y la limpieza completan esta etapa. Las rebabas residuales o los puentes de polvo de carbón entre las barras pueden echar por tierra gran parte del meticuloso trabajo realizado anteriormente.

Tabla resumen: desde piezas en bruto hasta conmutadores terminados

| Etapa de fabricación | Operaciones principales (típicas) | Riesgos ocultos comunes | Palancas de control clave |

|---|---|---|---|

| Preparación del segmento de cobre | Corte, punzonado en forma de L, ranuras en V, ranurado de elevadores, desbarbado. | Tensión residual, ancho variable de la barra, rebabas que alteran el flujo de mica o resina. | Diseño de herramientas, control de la dirección de las rebabas, inspección de la geometría y la planitud de los segmentos. |

| Aislamiento y montaje de la jaula | Perforación de mica, apilamiento de cobre y mica, sujeción, integración de casquillos o terminales. | Mica agrietada, huecos desiguales entre segmentos, errores de sesgo. | Accesorios de montaje, fuerza de sujeción controlada, comprobaciones intermedias de desviación y holgura. |

| Moldeado y curado | Carga del compuesto de moldeo, moldeo por compresión o inyección, curado, enfriamiento. | Huecos, humectación incompleta alrededor de las orejetas, tensión residual de curado. | Selección de compuestos, patrón de relleno, ventilación, perfil de curado, seccionamiento destructivo en la validación del proceso. |

| Torneado y socavado | Torneado en bruto y acabado, acabado superficial, aislamiento de socavado, biselado de bordes. | Manchas de cobre sobre el aislamiento, socavado irregular, marcas de vibración. | Configuraciones rígidas, geometría de herramientas, control de profundidad en máquinas de socavado, inspección de superficies. |

| Equilibrio y sazonado | Equilibrado dinámico, centrifugado a alta velocidad, ciclos térmicos, pruebas eléctricas. | Movimiento latente del segmento, seguimiento temprano, problemas de asentamiento del cepillo. | Sazonado por centrifugación, pruebas de carga controladas, inspección tras las pruebas, retroalimentación a etapas anteriores. |

Paso 6: equilibrar, sazonar y probar

Hasta ahora, la mayoría de los problemas han sido geométricos o relacionados con los materiales. La última etapa comprueba si el ensamblaje se comporta bajo cargas reales.

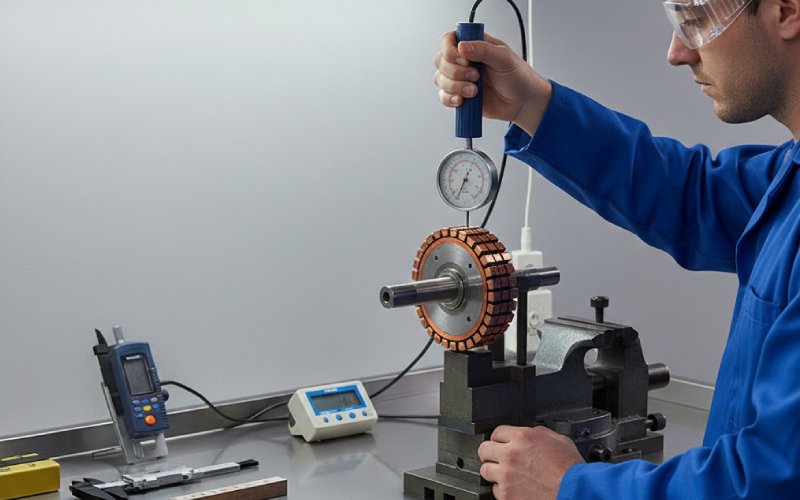

Los conmutadores industriales de gran tamaño pueden someterse a pruebas de giro a velocidad excesiva o “acondicionamiento por giro” para garantizar la estabilidad de los segmentos y el aislamiento bajo tensión centrífuga y térmica. Durante estas pruebas, cualquier unión marginal entre el cobre y la resina, o cualquier pequeño hueco en la jaula, tiende a manifestarse en forma de movimiento, agrietamiento o cambios en la excentricidad.

El equilibrado dinámico elimina el desequilibrio residual introducido por las tolerancias de fabricación. Por lo general, se lleva a cabo en todo el conjunto del rotor, no solo en el conmutador, pero la excentricidad del conmutador suele dominar la corrección necesaria. Un equilibrado inadecuado no solo significa vibración; a alta velocidad, significa presión variable de las escobillas y desgaste desigual.

A continuación se realizan comprobaciones eléctricas: resistencia de aislamiento, pruebas de alto potencial y, en ocasiones, pruebas de sobretensión o barra a barra, dependiendo de la aplicación. Aunque a menudo se consideran “pruebas de armadura”, también revelan debilidades locales en el aislamiento cerca del conmutador.

Por último, las escobillas se asientan contra la superficie del conmutador, a menudo haciendo funcionar la máquina con una carga reducida y, en ocasiones, con piedras abrasivas finas. Los conmutadores mal mecanizados o mal limpiados se manifiestan rápidamente en forma de marcas irregulares de las escobillas o chispas prematuras.

Opciones de diseño que remodelan silenciosamente el proceso

La fabricación no es independiente del diseño; las pequeñas decisiones de diseño cambian la ventana del proceso.

Las máquinas de mayor velocidad exigen un anclaje más resistente de los segmentos. Esto puede significar diseños moldeados reforzados con anillos o un bloqueo mecánico más profundo en construcciones en cola de milano. En algunas unidades moldeadas, simplemente no hay suficiente espacio radial entre el núcleo y el cobre para cortar ranuras en V y añadir anillos en V sin perder resistencia del cobre, por lo que los diseños de sustitución no pueden limitarse a copiar un patrón de conmutador mecánico.

La clase de temperatura y el ciclo de trabajo también influyen en la elección del compuesto fenólico, el tipo de relleno y el grosor de la mica. El funcionamiento a altas temperaturas aumenta la importancia del desajuste de la expansión térmica; lo que parece estar bien a 80 °C puede empezar a agrietarse a 160 °C.

Incluso la calidad del cepillo influye en la fabricación. El carbono con alto contenido en cobre puede tolerar un acabado superficial ligeramente diferente al de los grados de carbono puro. La profundidad del socavado y el radio del borde que funcionan con una familia de cepillos pueden provocar un funcionamiento ruidoso o chispas con otra.

Las fábricas más sólidas son aquellas en las que el diseño y la ingeniería de procesos están en constante debate. Tratan la geometría de los segmentos y los parámetros de moldeo como un sistema combinado, no como departamentos separados.

Lo que esto significa cuando caminas por la línea

Si ya conoce la teoría de la conmutación, el proceso de fabricación es donde reside su verdadera ventaja.

Cuando se está en la estación de punzonado del cobre, la pregunta no es solo “¿estamos dentro de la tolerancia de dibujo?”, sino “¿estamos creando un patrón de tensión que el moldeado y el curado pueden relajar, o uno que esperará y nos molestará durante el torneado?”.”

Cuando apruebas una nueva fuente de fenólico o mica, no solo estás comprando aislamiento. Estás eligiendo cómo respira el conmutador bajo carga y enfriamiento.

Cuando estás frente a la máquina de socavado, cualquier tentación de relajar el control de profundidad es una decisión que afecta a la vida útil de la brocha, no a los minutos de mecanizado.

Desde los segmentos de cobre hasta el conmutador terminado, los pasos son bien conocidos. La diferencia entre un producto ordinario y uno estable radica en la seriedad con la que se tratan esas “pequeñas” interfaces y transiciones que nunca encajan del todo en una simple lista de verificación.