Barras conmutadoras: opciones de diseño que determinan el comportamiento de su máquina de corriente continua

Si las barras del conmutador son incorrectas, todo lo que viene después es solo compensación. Las escobillas, los polos intermedios, los controles, los trucos de mantenimiento... solo ocultan los síntomas durante un tiempo. Este artículo se centra en las pocas decisiones a nivel de barras que realmente cambian la fiabilidad, la calidad de la conmutación y la frecuencia con la que hay que abrir la tapa del extremo.

Índice

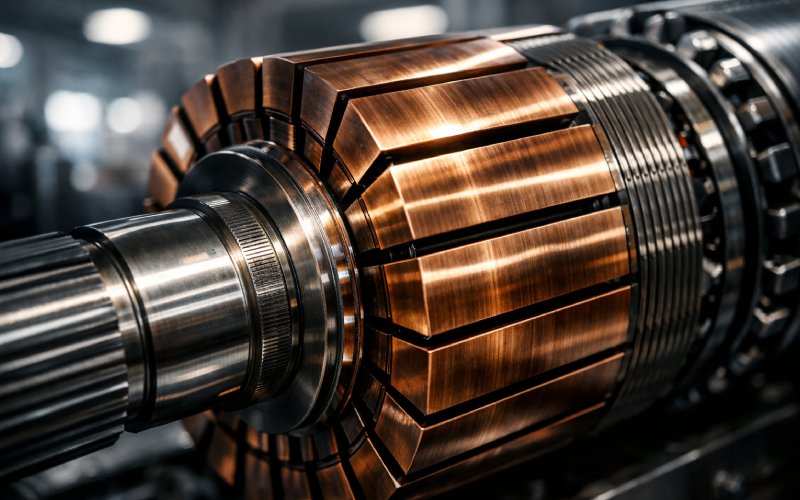

1. Lo que realmente importa en una barra conmutadora

Ya conoce la historia típica: segmentos de cobre en forma de cuña, mica entre ellos, elevadores hacia la armadura, escobillas que se deslizan por la superficie. La verdadera ventaja reside en aspectos más específicos. El grado y la dureza del cobre. El sistema de mica y cómo se trata durante el servicio. La geometría de la barra frente al voltaje por segmento. La integridad del elevador y la soldadura. El estado de la superficie y la forma en que la película se estabiliza con el grado de escobilla y el ciclo de trabajo elegidos.

La mayoría de los catálogos los enumeran como elementos separados. En la práctica, interactúan entre sí. Si el cobre es demasiado blando, pero el grado del cepillo también lo es, la película puede parecer aceptable, mientras que las barras se desgastan más rápido de lo esperado. Una profundidad de mica ligeramente elevada puede ser invisible al principio, hasta que el polvo de carbono se acumula en las ranuras y, de repente, aparece un flashover solo en días de alta humedad. Ese tipo de cosas.

2. Material de la barra: cobre que se comporta bajo abuso.

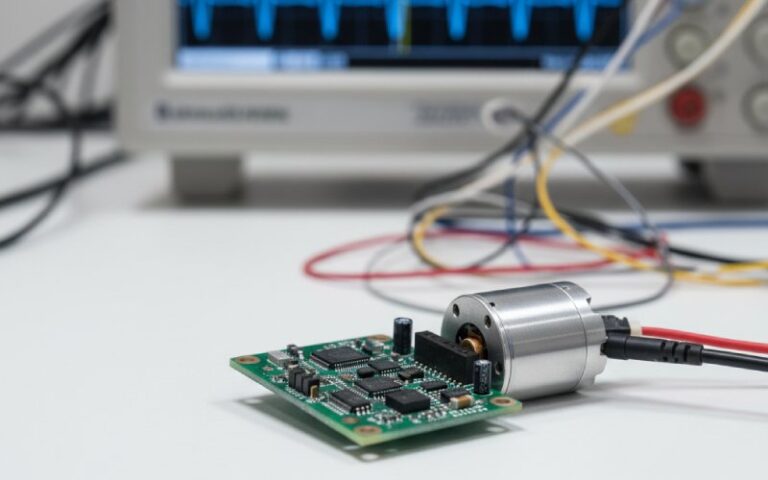

La mayoría de las máquinas industriales de corriente continua siguen utilizando cobre trefilado para las barras del conmutador, con cobre con contenido de plata de alrededor de 0,051 TP5T Ag en diseños sometidos a mayor tensión para obtener una mayor resistencia a la temperatura. Se puede considerar eso como la referencia, pero lo que realmente importa es la forma en que el material de la barra interactúa con el grado de las escobillas y la velocidad periférica.

Las barras de cobre blando con alta densidad de corriente se mancharán, se rayarán y acumularán una película irregular cuando se combinen con cepillos agresivos de metal y grafito. Las barras más duras funcionan mejor, pero hacen que el cepillo vibre si el acabado de la superficie o la concentricidad son mediocres. La hoja de especificaciones suele indicar la conductividad y la dureza. Al técnico de servicio le preocupa si los bordes de la barra se astillan durante el socavado, si se forman crestas en el borde posterior y si el color de la película se extiende de manera uniforme por todas las barras en lugar de alternar entre brillante y mate.

En los proyectos de modernización, suele ser más seguro utilizar el mismo grado de cepillo que el existente que buscar la aleación de cobre teóricamente “mejor”. Si se cambian ambos a la vez, las tendencias en la tasa de desgaste y la temperatura resultan más difíciles de interpretar durante el primer ciclo de mantenimiento.

3. Mica y aislamiento: decidir si las barras se arquean o permanecen quietas.

La mica entre las barras no está ahí solo para cumplir con las pruebas de aislamiento. Su grosor, hueco y limpieza determinan lo cerca que se está de una descarga eléctrica durante una sobrecarga y contaminación. Las notas de diseño clásicas indican que el grosor típico de la mica entre segmentos de cobre estirado en frío es de alrededor de 0,8 mm. Ese valor en sí mismo rara vez es el problema; lo que se hace en el mantenimiento sí lo es.

Con el tiempo, la mica puede elevarse cuando se gira el conmutador en un torno, pero la mica no se vuelve a recortar, lo que deja el aislamiento sobresaliendo de las barras. La mica elevada hace que las escobillas se deslicen sobre el aislamiento en lugar de sobre el cobre, reduce el área de contacto efectiva y empuja la densidad de corriente hacia los bordes de la barra. La práctica habitual consiste en socavar la mica ligeramente más profunda que su anchura, de modo que la cara de la escobilla nunca toque sobre ella y el polvo de carbón no pueda cubrir fácilmente el hueco.

Si el hueco se llena de carbono y aceite, deja de actuar como aislante. Entonces surge un nuevo problema: los residuos obstruyen las ranuras, lo que reduce la resistencia aislante de la superficie y favorece la descarga eléctrica en condiciones transitorias. Las notas de mantenimiento de los proveedores de conmutadores señalan que la descarga eléctrica es mucho más probable cuando las ranuras y los elevadores de mica acumulan suciedad conductora. Por lo tanto, el aburrido paso de la limpieza no es meramente cosmético. Forma parte del diseño dieléctrico.

La lógica imperfecta se manifiesta aquí en la práctica: a veces, la gente insiste en un corte más profundo “por seguridad”, pero las ranuras muy profundas pueden astillar los bordes de la barra durante el asiento del cepillo o bajo fuertes vibraciones. Esa reparación parece una mejora, pero puede reducir la robustez mecánica de las esquinas de la barra.

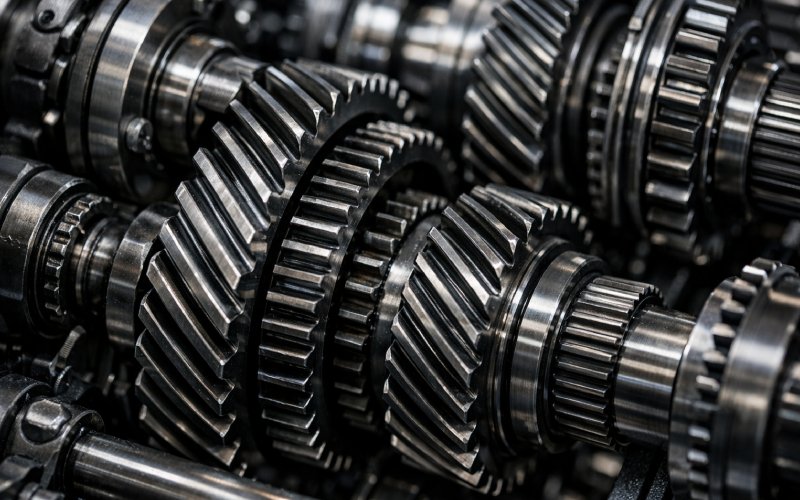

4. Geometría y número de barras: voltaje, velocidad y sensibilidad de la máquina.

Para un diámetro de inducido determinado, el diámetro del conmutador tiende a situarse en un amplio rango de entre el 60 % y el 80 % del inducido. Esa relación no es estética. Establece la velocidad periférica para unas revoluciones por minuto determinadas y limita el número de barras para garantizar la resistencia mecánica.

Demasiadas barras dan segmentos muy estrechos con un área de raíz limitada, lo que las hace más sensibles al desplazamiento mecánico y al calentamiento local en el elevador. Muy pocas barras significan mayor voltaje por segmento, zona neutra más ancha y un margen de conmutación más irregular. Las guías de diseño suelen incluir juntos “voltaje entre segmentos adyacentes”, “número de bobinas” y “número de escobillas” por una razón.

Si alguna vez ha visto una máquina de velocidad media actualizada para un voltaje más alto sin volver a optimizar la geometría del conmutador, ya conoce el patrón. La máquina pasa las pruebas sin carga, parece estar bien en las pruebas de calor de fábrica, pero luego muestra quemaduras en los bordes de las barras e inestabilidad en la pista de las escobillas en el sitio durante transitorios rápidos o debilitamiento del campo. Las matemáticas eran correctas. La ventana de conmutación práctica se redujo.

La velocidad periférica también limita la presión que pueden soportar los resortes y los grados de las escobillas sin levantarse ni vibrar. Una vez que la velocidad superficial de la barra se acerca al límite superior recomendado por el fabricante, todo se vuelve menos tolerante: la contaminación de las ranuras, la excentricidad menor y los pequeños errores de espaciado de las escobillas se manifiestan en forma de chispas visibles en lugar de un funcionamiento silencioso.

5. Conexiones de elevadores y soldadura: donde una pequeña resistencia le cuesta un conmutador.

Cada barra se conecta a la bobina del inducido a través de un elevador o terminal, normalmente con una unión soldada. Estas uniones se encuentran en una intersección complicada: alta corriente, calentamiento cíclico, vibración mecánica y, a veces, rebobinado descuidado. Los textos de diseño las describen en una o dos frases. Los informes de mantenimiento les dedican páginas enteras.

Las uniones flojas o de alta resistencia entre el devanado y la barra provocan un calentamiento local en el conmutador. Las marcas de quemaduras suelen comenzar en la barra afectada y se extienden a las adyacentes a medida que el problema avanza. La superficie del conmutador muestra entonces un patrón repetitivo: una o varias barras descoloridas y erosionadas, con chispas intensas en las escobillas cuando esas barras pasan por debajo, mientras que el resto de la superficie parece estar en buen estado.

Desde el punto de vista del diseño y las especificaciones, no querrás que esto se convierta en “un problema de mano de obra ajeno”. Puedes exigir procesos de soldadura controlados, especificar el aumento máximo de temperatura permitido en el elevador durante la prueba e insistir en comprobaciones de resistencia entre barras con límites de dispersión aceptables. En nuevas construcciones o rebobinados, asegúrate de que esos números se conviertan en pruebas registradas, no solo en una línea en un procedimiento.

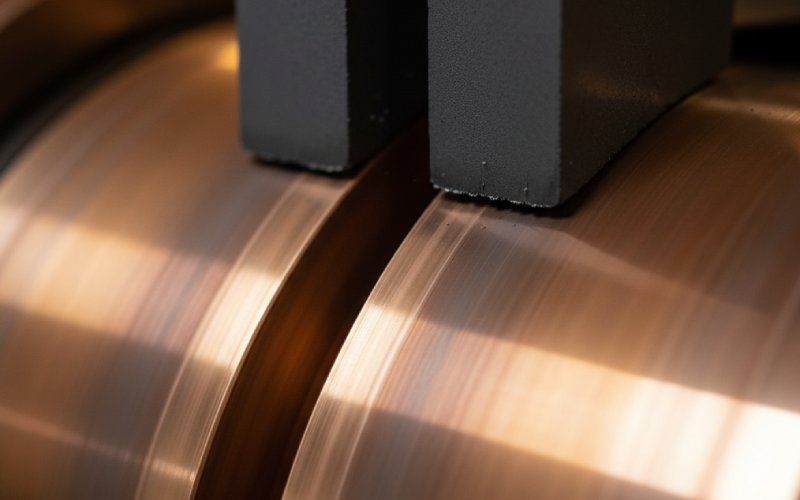

6. Estado de la superficie y película: cómo te responden las barras

El cobre en sí mismo es solo la mitad de la interfaz. La película de grafito formada por el desgaste del cepillo es la otra mitad, y te indica si las barras, los cepillos y el ciclo de trabajo son compatibles entre sí.

Las guías de escobillas de carbón y los manuales de proveedores describen las películas “normales” como de color marrón claro a oscuro uniforme, con transiciones suaves y sin rayas ni zonas irregulares en el conmutador. Puede tomarlo como imagen de referencia. Las desviaciones son diagnósticos, no solo defectos estéticos.

Las partes planas de las barras del conmutador (puntos anchos y aplanados en lugar de una superficie cilíndrica continua) suelen deberse a conexiones defectuosas del devanado a la barra o a problemas mecánicos que hacen que algunas barras transporten más corriente o carga que otras. Cada vez que esa parte plana pasa por debajo del juego de escobillas, las condiciones de contacto cambian bruscamente, lo que refuerza el desgaste desigual. Así, la geometría y la conexión eléctrica influyen en la película superficial, y esta influye a su vez en la calidad de la conmutación.

Una regla práctica: cuando vea un patrón de película rayado o moteado, suponga que hay algo mal alineado en el diseño, la instalación o el funcionamiento, en lugar de recurrir primero a un grado de cepillo más exótico.

7. Opciones de diseño, lo que obtienes y lo que debes tener en cuenta

La tabla siguiente resume las principales decisiones a nivel de barra en algo que puede revisar antes de firmar un informe técnico o de reparación. Obviamente, está simplificada; eso es intencionado.

| Elemento de diseño | Objetivo u opción típicos | Si lo empujas en la dirección equivocada | Qué buscar en el servicio |

| Material de la barra y dureza | Cobre laminado en frío o aleación de cobre con bajo contenido en plata con una resistencia a la tracción y una conductividad adecuadas. | Demasiado blando: desgaste rápido, surcos, película irregular. Demasiado duro en relación con el cepillo: vibración, contacto irregular y ruido a velocidades más altas. | Estriado en los bordes posteriores, rápida reducción del diámetro, alternancia de marcas brillantes y mates bajo los cepillos. |

| Ancho y número de barras | Paso de barras elegido para obtener un voltaje aceptable por segmento y resistencia mecánica a la velocidad nominal. | Barras demasiado cortas: alto voltaje en el segmento, zona de chispa más amplia. Demasiadas barras: barras estrechas propensas a la distorsión y mala disipación del calor. | Quemaduras localizadas en los bordes, especialmente cerca de la zona neutra, o barras que parecen ligeramente “compasadas” o desalineadas en sección transversal. |

| Aislamiento de mica y socavón | El grosor de la mica se encuentra dentro del rango habitual, con una profundidad del rebaje ligeramente superior al ancho de la mica después del torneado. | Socavado demasiado superficial: alto contenido de mica, contacto deficiente con el cepillo. Socavado demasiado profundo: astillamiento en las esquinas, acumulación de residuos en ranuras anchas. | Marcas de cepillo que muestran contacto con mica, líneas estrechas y brillantes de cobre a lo largo de los bordes de la barra, o ranuras llenas de carbono y aceite. |

| Conexión de elevador y soldadura | Uniones de baja resistencia y bien soportadas con soldadura controlada y soporte mecánico adecuado. | La soldadura porosa o agrietada, los elevadores sueltos o los cables tensados provocan un calentamiento local y un rápido deterioro de la barra. | Barras individuales que muestran decoloración oscura, picaduras cerca de un elevador o lecturas de puntos calientes que no coinciden con la distribución actual. |

| Acabado superficial y película | Superficie torneada lisa con la rugosidad correcta, luego película estabilizada utilizando el grado de cepillo especificado y el procedimiento de rodaje. | El torneado brusco, un rodaje inadecuado o un material de cepillo incompatible provocan una película inestable y chispas intermitentes. | Película irregular, estrías concéntricas, “escalones” visibles donde se superponen diferentes trazos de pincel. |

| Velocidad periférica | Dentro del límite recomendado por el fabricante para el grado del cepillo y el diseño de la barra a la velocidad máxima de funcionamiento. | Una velocidad excesiva con respecto al diseño aumenta la tensión mecánica y hace que las escobillas sean más sensibles a la excentricidad y la vibración. | Evidencia de movimiento de la barra, grietas en la mica cerca de las esquinas de la barra y marcas recurrentes de vibración en cargas elevadas. |

Puede utilizar esto como una rápida comprobación de cordura. Si el síntoma visual se encuentra en la columna más a la derecha, pregúntese si la elección asociada en las columnas de la izquierda se controló realmente en algún momento.

8. Especificación de barras conmutadoras en proyectos reales

Cuando redacte o revise una especificación, intente convertir las frases vagas en puntos verificables. En lugar de “conmutador adecuado para trabajos pesados”, solicite el grado de cobre y el rango de dureza, la velocidad periférica máxima permitida, el voltaje máximo entre barras adyacentes y los detalles del sistema de mica. No es necesario que sea poético, solo específico.

Para el sistema de aislamiento, insista en valores explícitos para el espesor de la mica, la profundidad mínima del socavado después del torneado final y el nivel de contaminación aceptable en la salida de fábrica. Para los elevadores y las juntas, especifique métodos de prueba para la resistencia entre barras y la dispersión permitida a lo largo de la circunferencia. Siempre que sea posible, vincúlelos a las normas existentes o a los procedimientos internos del fabricante, de modo que no tenga que inventar un nuevo conjunto de reglas para cada proyecto.

En las pruebas de aceptación, conviene exigir al menos tres cosas: desviación mecánica en la superficie del conmutador, pruebas eléctricas que puedan detectar vueltas abiertas o cortocircuitadas mediante mediciones de barra a barra o métodos de growler, y una inspección visual del acabado de la superficie y la formación de película después de un rodaje controlado. El objetivo no es la perfección, sino eliminar sorpresas in situ.

9. Cuando la renovación tiene más sentido que la sustitución

Un conmutador desgastado con una integridad razonable de la barra normalmente se puede tornear, socavar y biselar los bordes para devolverle su forma útil, siempre que se respeten los límites mínimos de diámetro y altura de la barra. Muchos documentos de mantenimiento de los proveedores de conmutadores y escobillas dedican largas secciones a estas rutinas porque prolongan la vida útil de la máquina sin necesidad de un nuevo inducido.

La sustitución empieza a tener sentido cuando las barras se han desplazado, los elevadores están muy dañados o el sistema de mica presenta grietas y marcas generalizadas que no se pueden corregir con limpieza y mecanizado. En ese momento, la pila de barras ha perdido su unidad mecánica o su fiabilidad dieléctrica. Las reparaciones ligeras repetidas pueden aumentar el riesgo, ya que consumen cobre y alteran la distribución de la tensión, mientras que el defecto real sigue existiendo.

Durante cualquier renovación, vigile la pérdida dimensional acumulada. Cada operación de torneado reduce la altura y el diámetro de la barra, lo que altera el margen de velocidad periférica, el área de contacto del cepillo y la capacidad térmica. Es fácil tratar cada reparación como una pequeña corrección y olvidar que la pila tiene una vida útil limitada en milímetros.